پمپ اسلاری Slurry Pump

پمپ اسلاری چیست؟

پمپ اسلاری نوعی پمپ صنعتی است که به طور خاص برای رسیدگی به دوغاب های ساینده و با چگالی بالا طراحی شده اند. اسلاری یا دوغاب مخلوطی از جامدات و مایعات است و هدف پمپ دوغاب انتقال دوغاب از جایی به مکان دیگر است. در واقع اسلاری به ترکیبی گفته میشود که حالت دوفازی داشته، یعنی یک فاز مایع و یک فاز به شکل ذرات جامد که در یکدیگر به طور حل نشده باقی مانده باشند.

پمپ اسلاری (Slurry Pump) معمولاً از نیروی گریز از مرکز برای حرکت دادن دوغاب استفاده میکنند. دوغاب از طریق یک لوله ورودی به داخل پمپ کشیده میشود و سپس توسط یک پروانه چرخان شتاب میگیرد. پروانه با سرعت بالایی میچرخد و نیروی گریز از مرکز ایجاد میکند که دوغاب را به سمت بیرون به سمت لبه های محفظه پمپ میراند.

همانطور که دوغاب به سمت لبه های پوشش حرکت میکند، از طریق یک لوله تخلیه و خارج از پمپ خارج میشود. پمپ های اسلاری در صنایع مختلفی از جمله معدن، نفت و گاز، ساختمان سازی و تصفیه فاضلاب کاربرد دارند.

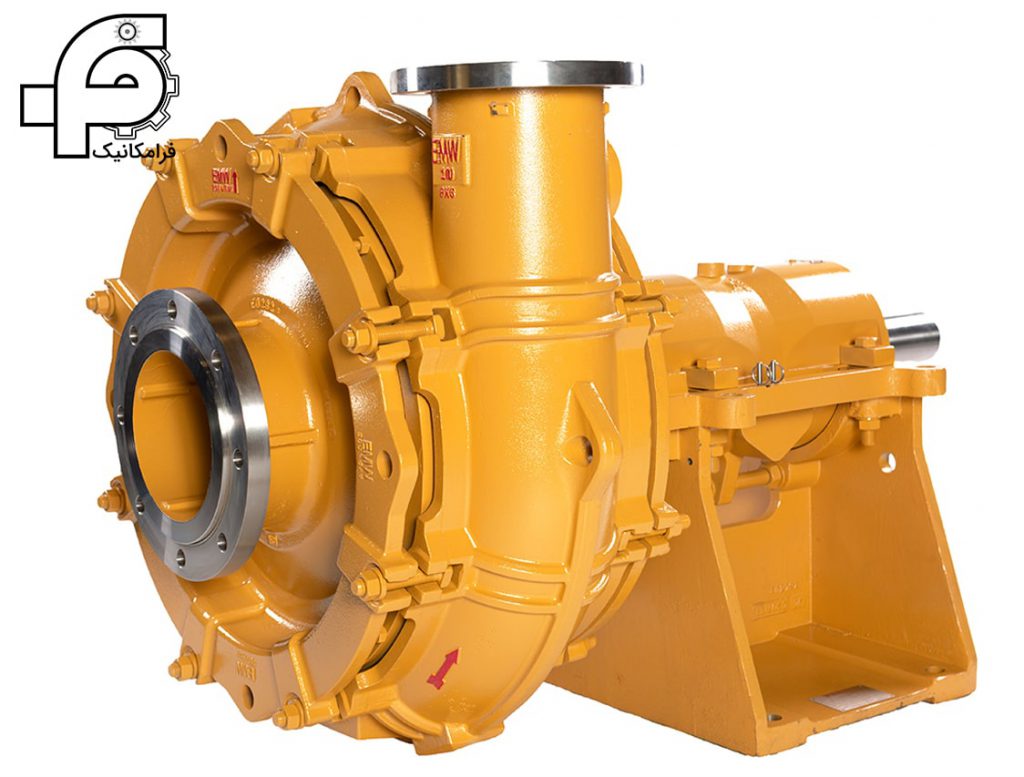

پمپ اسلاری با مواد مقاوم به سایش بالا مانند فلزات سخت یا لاستیک ساخته میشوند تا در برابر ماهیت ساینده دوغاب دو فازی اسلاری که با آن ها کار میکنند، مقاومت کنند. آنها همچنین با ویژگی هایی مانند تطبیق پروانه و پوشش های مقاوم در برابر سایش برای افزایش عمر پمپ طراحی شدهاند.

برگه پمپ

تعریف اسلاری

اسلاری مخلوط و ترکيبی از هر نوع سيال به همراه مقداری ذرات جامد میباشد. ترکيب نوع، اندازه، شکل و مقدار ذرات جامد به ھمراه خصوصيات و طبيعت انتقال سيال مشخصههای دقيق و خواص جریان اسلاری را مشخص میکند.

مشخصههای اسلاری

اسلاریها را میتوان به دو گروه عمومی اشباع شده و اشباع نشده تقسيم کرد.

- اسلاری های اشباع نشده شامل ذرات بسيار نرمی میباشند که میتوانند مخلوط یکنواخت و پایداری ایجاد کنند و باعث افزایش ویسکوزیته سيال شوند. این اسلاری ها معمولاً خواص سایشی کمی دارند اما به هنگام انتخاب پمپ اسلاری میبایست توجه ویژه ای به آنها شود چرا که آنها اغلب رفتاری مشابه با سيالات معمولی ندارند. معمولاً وقتی ذرات جامد در سيال به اندازهای باشد که رفتار سيال مشابه با سيالات معمولی نباشد آنها را سيالات غير نيوتنی مینامند.

- اسلاری های اشباع شده از ذرات زبر و خشنی تشکيل شدهاند که تمایل دارند مخلوط غير یکنواختی ایجاد کنند. بنابراین توجه ویژه ای در محاسبه جریان و توان باید بعمل آید. این ذرات زبر و خشن خواص سایشی زیادی دارند و قسمت اعظم کاربردهای اسلاری را تشکيل میدهد. این نوع اسلاری را بعضی اوقات اسلاری ناھمگن مینامند.

پمپ اسلاری چيست؟

انواع مختلف پمپ برای پمپاژ اسلاری مورد استفاده قرار میگيرد. پمپ های جابجایی مثبت و انواع خاص پمپ ها مانند اژکتورها در کاربردهای اسلاری مورد استفاده قرار میگيرند. اما متداول ترین پمپ اسلاری، پمپ های سانتریفوژ میباشند. پمپ اسلاری سانتریفوژ به مانند پمپ های سانتریفوژ مایعات تميز از نيروی گریز از مرکز که توسط پروانه ایجاد میشود، برای ایجاد انرژی حرکتی به اسلاری استفاده میکند.

اما تشابه پمپ اسلاری سانتریفوژ با پمپ های سانتریفوژ مایعات تميز در همين جا خاتمه مییابد.

برای انتخاب پمپ های اسلاری سانتریفوژ ملاحظات مربوط به اندازه و سایز پروانه و نوع طراحی گذرگاه پروانه برای عبور ذرات جامد، آب بندی مناسب محور و انتخاب بهینه متریال برای عمر طولانی میبایست توسط مهندسی که قطعات در تماس با سيال پمپ را انتخاب میکند، مورد توجه قرار گيرد. قطعات در تماس با سيال میتوانند در معرض سایش و یا خوردگی شيميایی قرار گيرند.

برای دستيابی به سرعتهای پایين کاری، پمپ های اسلاری سایز بزرگتری نسبت به پمپهای آب تميز دارند. این کار باعث میشود سرعت سيال در پمپ کاهش یابد و نرخ سایش مينيمم گردد. یاتاقان ها و محور نيز در پمپ های اسلاری بسيار قوی تر و صلب تر میباشند و معمولاً برای کاربردهای کار سنگين طراحی میگردند.

هدف از استفادهی پمپ اسلاری چیست؟

هدف از استفاده پمپ اسلاری؛ انتقال مخلوط دوفازی و دوغابهای ساینده و با چگالی بالا از یک مکان به مکان دیگر است. دوغاب ها دوفازی، مخلوطی از جامدات و مایعات هستند و حمل و نقل آن با انواع دیگر پمپ ها ممکن است دشوار یا غیرممکن باشد. پمپ های اسلاری به طور خاص برای رسیدگی به این مواد چالش برانگیز طراحی شده اند و معمولاً در صنایع مختلفی از جمله معدن، نفت و گاز، تصفیه فاضلاب، ساخت و ساز و فرآوری شیمیایی استفاده میشوند. کاربرد پمپ های اسلاری برای انتقال موادی مانند زغال سنگ، مس، طلا، سنگ آهن، گل حفاری، لجن، شن، بتن، ملات و سایر دوغاب های ساینده و با چگالی بالا استفاده میشوند. پمپ های اسلاری با ارائه روشی مطمئن و کارآمد برای انتقال این مواد، نقش مهمی در بسیاری از فرآیندهای صنعتی ایفا میکنند.

تفاوت پمپ اسلاری با پمپ معمولی چیست؟

تفاوت اصلی بین یک پمپ اسلاری و یک پمپ معمولی، توانایی آنها در رسیدگی به مخلوطهای دوفازی ساینده و با چگالی بالا است. در اینجا چند تفاوت اصلی بین دو نوع پمپ وجود دارد:

- طراحی: پمپ های اسلاری به طور خاص برای رسیدگی به دوغاب های ساینده و با چگالی بالا طراحی شدهاند و با مواد و اجزای مقاوم در برابر سایش ساخته میشوند. از سوی دیگر، پمپ های معمولی برای مصارف عمومی طراحی شدهاند و معمولاً برای رسیدگی به مواد ساینده یا با چگالی بالا مجهز نیستند.

- پروانه: پروانه پمپ اسلاری با پرههایی طراحی شده است که به گونه ای منحنی هستند تا کارایی پمپ را به حداکثر برسانند و سایش را به حداقل برسانند. پمپ های معمولی معمولا دارای پروانه های مسطح یا کمی خمیده هستند.

- ظرفیت: پمپ های اسلاری ظرفیت بالاتری برای انتقال مواد جامد دارند و در مقایسه با پمپ های معمولی قادر به حمل مخلوط هایی با محتوای جامد بالاتر هستند.

- تعمیر و نگهداری: پمپ های اسلاری به دلیل ماهیت ساینده موادی که حمل میکنند، به نگهداری بیشتری نسبت به پمپ های معمولی نیاز دارند. این شامل بازرسی بیشتر، تعویض قطعات فرسوده و تمیز کردن است.

- مصرف انرژی: پمپ های اسلاری به دلیل حمل مواد با ویسکوزیته و چگالی بالاتر، تمایل بیشتری به مصرف انرژی نسبت به پمپ های معمولی دارند.

به طور کلی، تفاوت اصلی بین یک پمپ اسلاری و یک پمپ معمولی، توانایی آنها در رسیدگی به مخلوطهای ساینده و با چگالی بالا است. پمپ اسلاری به طور خاص برای حمل و نقل این مواد چالش برانگیز طراحی شدهاند، در حالی که پمپ های معمولی برای مصارف عمومی طراحی شده اند و برای تحمل همان میزان سایش و پارگی مجهز نیستند.

انواع پمپ اسلاری چیست؟

انواع مختلفی از پمپ اسلاری وجود دارد که معمولاً در صنایع مختلف مورد استفاده قرار میگیرند. برخی از رایجترین انواع عبارتند از:

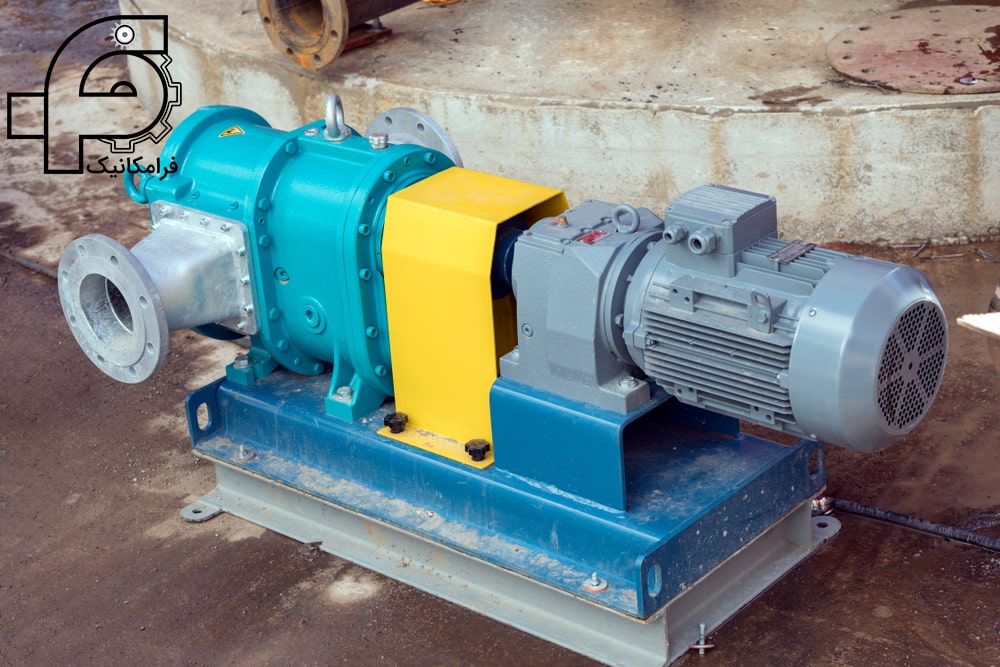

- پمپ اسلاری افقی: (Horizontal slurry pumps) این پمپ ها دارای شفت افقی هستند و معمولاً برای کاربردهای متوسط تا سنگین استفاده میشوند. آنها اغلب در معدن، شستشوی زغال سنگ و فرآوری مواد معدنی استفاده میشوند.

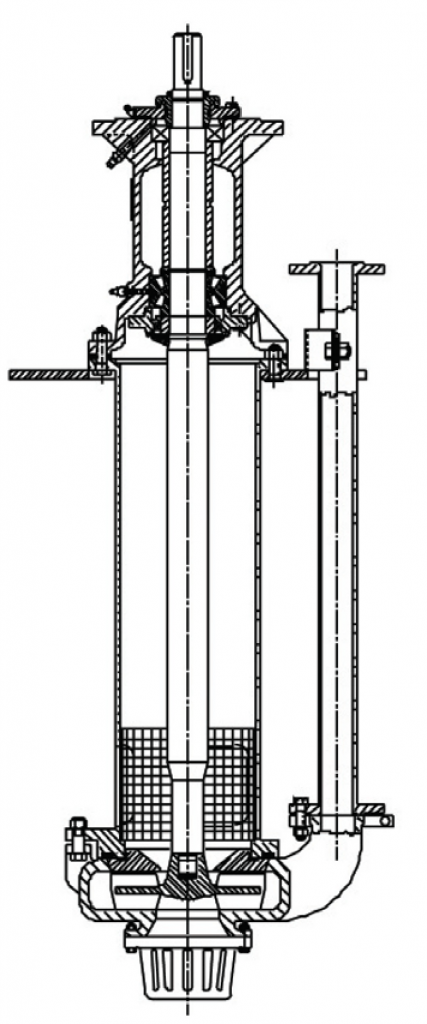

- پمپ اسلاری عمودی: (Vertical slurry pumps) این پمپ ها دارای شفت عمودی هستند و معمولاً برای کاربردهای سنگین که نیاز به دبی بالا و هد بالا دارند، استفاده میشوند. آنها اغلب در کاربردهای صنعتی و شهری و همچنین در صنایع معدنی و فرآوری مواد معدنی استفاده میشوند.

- پمپ اسلاری شناور: (Submersible slurry pumps) این پمپ ها به گونه ای طراحی شدهاند که به طور کامل در دوغاب غوطه ور شوند و معمولاً در کاربردهایی مانند لایروبی، استخراج شن و ماسه و استخراج معادن زیر آب مورد استفاده قرار میگیرند.

- پمپ اسلاری کف: (Froth pumps) این پمپ ها برای رسیدگی به دوغاب های کف دار که مخلوطی از هوا، آب و مواد جامد ریز هستند، طراحی شده اند. آنها معمولاً در صنایع معدنی و فرآوری مواد معدنی برای رسیدگی به کنسانتره های فلوتاسیون استفاده میشوند.

- پمپ های لجن کش: (Slurry sump pumps) این پمپ ها برای نصب در گودال ها یا چاله ها طراحی شدهاند و اغلب در مصارف صنعتی و معدنی برای مدیریت آب کثیف، دوغاب و فاضلاب استفاده میشوند.

هر نوع پمپ اسلاری ویژگی ها و مزایای منحصر به فرد خود را دارد و انتخاب پمپ به نیازهای کاربردی خاص بستگی دارد.

پمپ اسلاری چگونه کار میکند؟

در این بخش به نحوه کارکرد پمپ اسلاری میپردازیم. یک پمپ اسلاری با استفاده از پروانه چرخان برای ایجاد نیروی گریز از مرکز که مخلوط دوفازی را از طریق پمپ حرکت میدهد، کار میکند. در اینجا یک تفکیک گام به گام از نحوه عملکرد این فرآیند آورده شده است:

- دوغاب یا مخلوط دو فازی از طریق یک لوله ورودی که معمولاً در نزدیکی پایین پمپ قرار دارد وارد، پمپ میشود.

- مخلوط توسط پروانه چرخان که در مرکز پمپ قرار دارد، شتاب میگیرد. همانطور که پروانه میچرخد، نیروی گریز از مرکز ایجاد شده که دوغاب را به سمت بیرون به سمت لبه های محفظه پمپ، فشار میدهد.

- دوغاب یا مخلوط دو فازی در داخل محفظه پمپ حرکت میکند و از طریق یک لوله تخلیه که معمولاً در بالای پمپ قرار دارد، وارد میشود.

- مخلوط دو فازی از پمپ خارج میشود و به مقصد خود منتقل میشود که ممکن است یک سیستم پردازش دیگر یا یک مخزن ذخیره سازی باشد.

توجه به این نکته مهم است که پمپ های اسلاری به طور خاص برای رسیدگی به دوغاب های ساینده و با چگالی بالا طراحی شده اند. پروانه و سایر اجزای پمپ معمولاً از مواد با سایش بالا مانند فلزات سخت یا لاستیک ساخته میشوند تا در برابر ماهیت ساینده دوغاب مقاومت کنند. علاوه بر این، پمپ های اسلاری ممکن است دارای ویژگی هایی مانند تنظیم پروانه و پوشش های مقاوم در برابر سایش برای افزایش عمر پمپ و به حداقل رساندن نیازهای تعمیر و نگهداری باشند.

کاربردهای پمپ اسلاری چیست؟

پمپ های اسلاری در کاربردهای متنوعی در صنایع مختلف مورد استفاده قرار میگیرند. در اینجا برخی از رایجترین کاربردها آورده شده است:

- استخراج معادن (Mining) : پمپ اسلاری معمولاً در صنعت معدن برای انتقال دوغاب های ساینده مانند زغال سنگ، مس، طلا و سنگ آهن استفاده میشوند. آنها اغلب در کارخانه های فرآوری مواد معدنی و همچنین در عملیات معدنکاری زیرزمینی و سطحی استفاده میشوند.

- نفت و گاز (Oil and gas) : از پمپ های اسلاری در صنعت نفت و گاز برای انتقال گل حفاری که مخلوطی از آب، خاک رس و سایر مواد است، استفاده میشود. همچنین برای حمل ماسه های نفتی که مخلوطی از قیر، ماسه و آب هستند، نیز از پمپ اسلاری استفاده میکنیم.

- تصفیه فاضلاب (Wastewater treatment) : از پمپهای اسلاری در تصفیه خانه های فاضلاب برای انتقال لجن استفاده میشود که مخلوطی از جامدات و مایعات است که در طی فرآیند تصفیه تولید میشود. همچنین برای انتقال ماسه سنگ، که مخلوطی از ماسه، شن و سایر موادی است که از فاضلاب حذف میشود، استفاده میشود.

- ساخت و ساز (Construction) : انواع پمپ های اسلاری در پروژه های ساختمانی برای انتقال بتن، ملات و سایر مواد استفاده قرار میگیرد. همچنین برای آبگیری سایت های ساختمانی و انتقال گل حفاری در حین حفاری فونداسیون استفاده میشود.

- صنایع شیمیایی و فرآیندی (Chemical and process industries) : پمپ های اسلاری در صنایع شیمیایی و فرآیندی برای انتقال دوغاب های ساینده و خورنده مانند اسیدها، قلیاها و حلال ها استفاده میشوند.

اینها تنها چند نمونه از کاربردهای زیاد پمپهای اسلاری هستند. نوع خاصی از پمپ اسلاری مورد استفاده در هر کاربرد به عواملی مانند ویسکوزیته و چگالی دوغاب، سرعت جریان و فشار مورد نیاز و موادی که در حال حمل و نقل هستند بستگی دارد.

مزایا و معایب پمپ اسلاری چیست؟

در اینجا به برخی از مزایا و معایب پمپ های اسلاری اشاره میکنیم:

مزایای:

- انتقال مخلوط دو فازی یا دوغاب های ساینده و با چگالی بالا: پمپ های دوغاب به طور خاص برای کنترل دوغاب های ساینده و با چگالی بالا طراحی شدهاند که حمل و نقل آنها با انواع دیگر پمپ ها دشوار یا غیرممکن است.

- تعمیر و نگهداری کم: پمپهای اسلاری به گونهای طراحی شدهاند که تعمیر و نگهداری پایینی داشته باشند، دارای ویژگیهایی مانند پوششهای مقاوم در برابر سایش و تنظیم پروانه هستند که میتوانند عمر پمپ را طولانیتر کرده و نیازهای تعمیر و نگهداری را کاهش دهند.

- همه کاره و تطبیق پذیر: پمپ های اسلاری همه کاره هستند و میتوانند در کاربردهای متنوع در صنایع مختلف مورد استفاده قرار گیرند.

- راندمان بالا: پمپ های اسلاری به گونه ای طراحی شدهاند که کارایی بالایی داشته باشند، با حداقل اتلاف انرژی و حداکثر انتقال نیرو از موتور به پروانه.

معایب:

- هزینه اولیه بالا: خرید و نصب پمپ های اسلاری میتواند گران باشد، به خصوص برای پمپ های بزرگتر که به مواد و ساخت و ساز سنگین نیاز دارند.

- مصرف انرژی بالا: پمپ های اسلاری میتوانند انرژی زیادی را مصرف کنند، به ویژه هنگامی که برای حمل دوغاب با چگالی بالا یا در فواصل طولانی استفاده میشوند.

- گرفتگی یا مسدود شدن: هنگامی که مخلوط حاوی مواد جامد بزرگ یا مواد فیبری باشد، پمپ های اسلاری مستعد گرفتگی هستند. این میتواند باعث از کار افتادن پمپ یا نیاز به تعمیر و نگهداری مکرر شود.

- محتوای جامد محدود: پمپ های اسلاری ظرفیت محدودی برای انتقال مواد جامد دارند و ممکن است برای دوغاب هایی با محتوای جامد یا ویسکوزیته بسیار بالا مناسب نباشند.

اینها برخی از مزایا و معایب اصلی پمپ های اسلاری هستند. مزایا و معایب خاص به کاربرد و نوع خاصی از پمپ اسلاری مورد استفاده بستگی دارد.

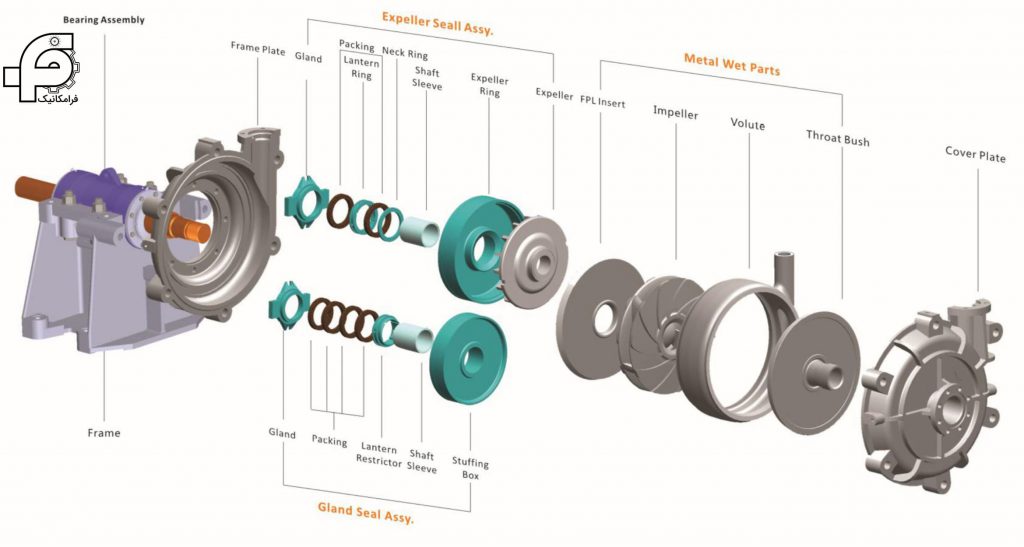

ساختار پمپ های اسلاری را توضیح دهید؟

ساختار یک پمپ اسلاری از چندین بخش کلیدی تشکیل شده است که هر کدام نقش مهمی در عملکرد پمپ دارند. برخی از مهمترین قسمت های پمپ اسلاری عبارتند از:

پروانه (Impeller)

پروانه جزء دوار پمپ است که وظیفه جابجایی دوغاب را بر عهده دارد. معمولاً از پره هایی تشکیل شده است که به صورت دایره ای چیده شده اند و برای تسریع دوغاب در حین حرکت در پمپ طراحی شده است.

پوشش (Casing)

پوسته بیرونی پمپ است و طوری طراحی شده است که حاوی پروانه و دوغاب باشد. معمولاً از مواد با سایش بالا مانند فلز یا لاستیک ساخته میشود و برای مقاومت در برابر خوردگی و فرسایش طراحی شده است. جنس بدنه پمپ های اسلاری غالبا از چدن ضد سایش و یا آلیاژ فلزی ضد سایش و همچنین میتواند از پلاستیک نیز باشد.

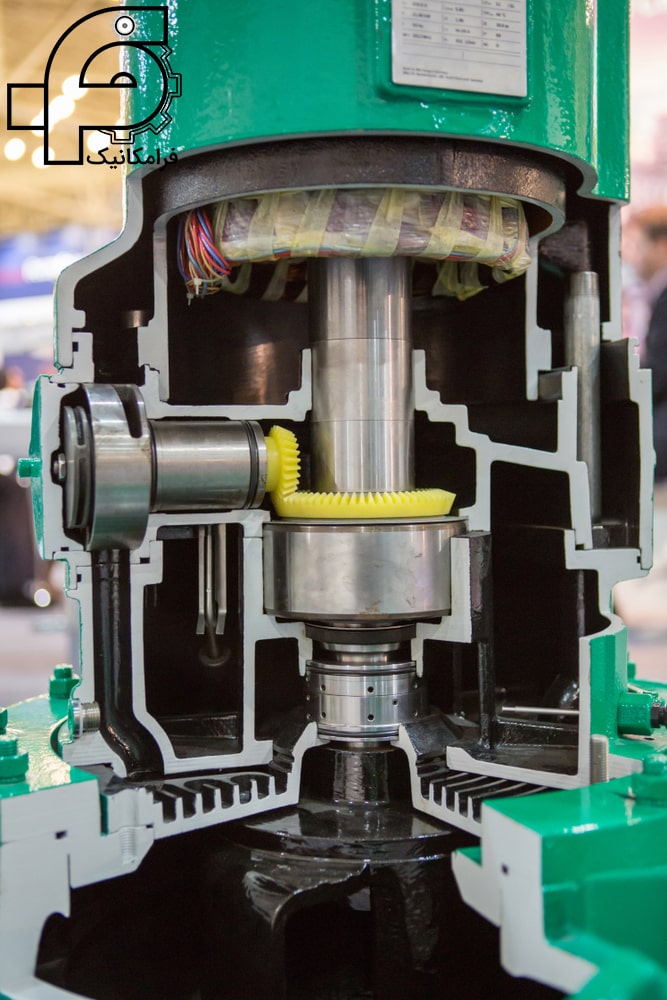

شفت (Shaft)

شافت قطعه ای است که پروانه را به موتور متصل میکند و وظیفه انتقال انرژی دورانی از موتور به پروانه را بر عهده دارد. معمولاً از مواد با مقاومت بالا مانند فولاد ضد زنگ یا تیتانیوم ساخته شده است.

بلبرینگ ها (Bearing)

یاتاقان ها اجزایی هستند که محور را پشتیبانی میکنند و اجازه میدهند، آزادانه بچرخد. آنها معمولاً از مواد با مقاومت بالا مانند برنز یا سرامیک ساخته میشوند و برای تحمل بارها و سرعت های بالا طراحی شده اند.

آب بندی (Seal)

آب بندی ها اجزایی هستند که از نشت دوغاب به بیرون از پمپ جلوگیری میکنند. آنها معمولاً از موادی مانند لاستیک یا سرامیک ساخته میشوند و برای مقاومت در برابر ماهیت ساینده دوغاب طراحی شده اند.

لوله مکش (Suction pipe)

لوله مکش جزء است که دوغاب را به داخل پمپ میکشد. معمولاً از مواد با استحکام بالا مانند فولاد ساخته میشود و برای مقاومت در برابر خوردگی و فرسایش طراحی شده است.

اینها تنها تعدادی از قطعات کلیدی پمپ دوغاب هستند. بسته به طراحی خاص پمپ، سایر اجزا ممکن است شامل لوله های تخلیه، صافی ها و کوپلینگ ها باشند.

انواع برند پمپ اسلاری

- پمپ اسلاری وارمن

- پمپ اسلاری متسو

- پمپ اسلاری وارمن (WARMAN)

- پمپ اسلاری Metso

- پمپ اسلاری میشن (MISSION)

- پمپ اسلاری وارمن

- پمپ اسلاری Metso

اجزا پمپ اسلاری

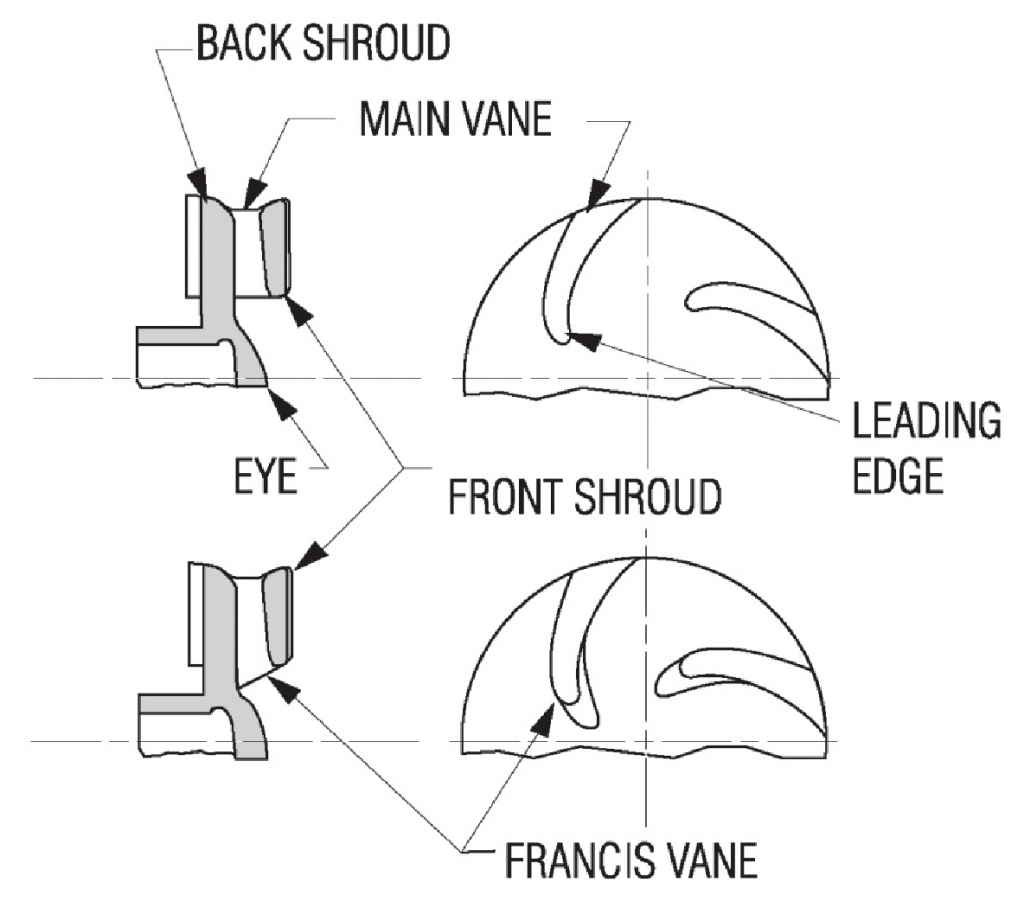

پروانه ها

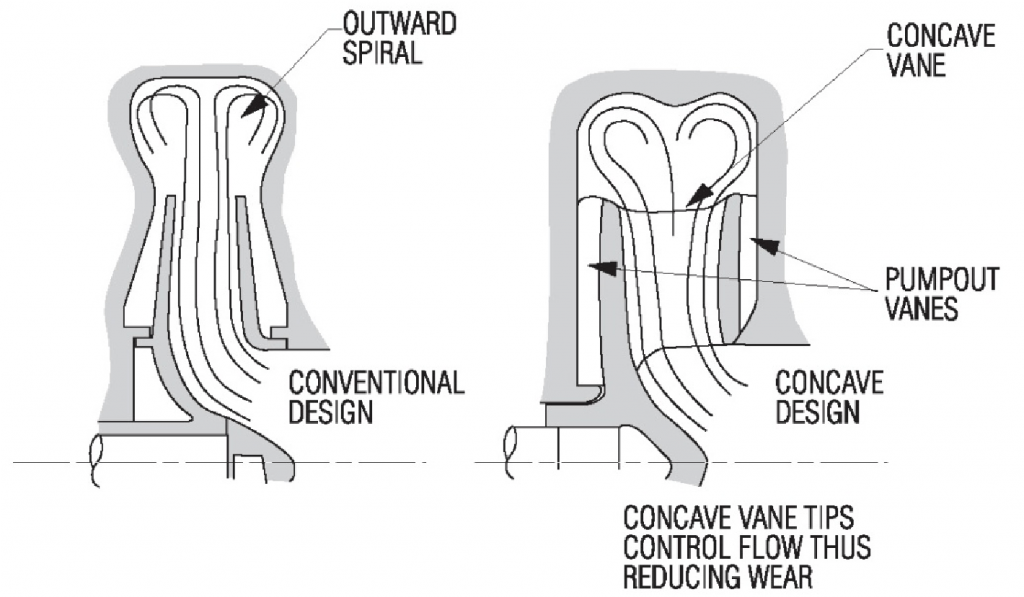

پروانه اصلی ترین قطعه دورانی میباشد که به طور معمول دارای پره هایی است نيروی گریز از مرکز را به سيال اعمال و سيال را هدایت میکند. معمولاً پروانه پمپ های اسلاری از نوع ساده (تک خمشه و تخت) و یا نوع فرانسيس (لبه های ورودی تا اندازه ای به سمت چشم پروانه کشيده شدهاند) میباشند (شکل ١- ١).

از مزایای پروفيل پره فرانسيس میتوان به راندمان بالا، عملکرد مکشی بهتر و در بعضی از پمپ های اسلاری تا اندازه ای طول عمر سایشی بيشتر اشاره نمود. دليل طول عمر سایشی بيشتر در پره های فرانسيس را میتوان اینطور توجيه نمود که زاویه حمله سيال در ورودی تا اندازه ای بهبود مییابد.

پروانه با پره های ساده در بسياری از کاربردهای اسلاری خصوصيات عمر سایشی بهتری را نشان دادهاند. ھمچنين در مواقعی که پروانه های الاستومری مورد نياز است این پروانه ها مشخصه های مناسبتری دارند.

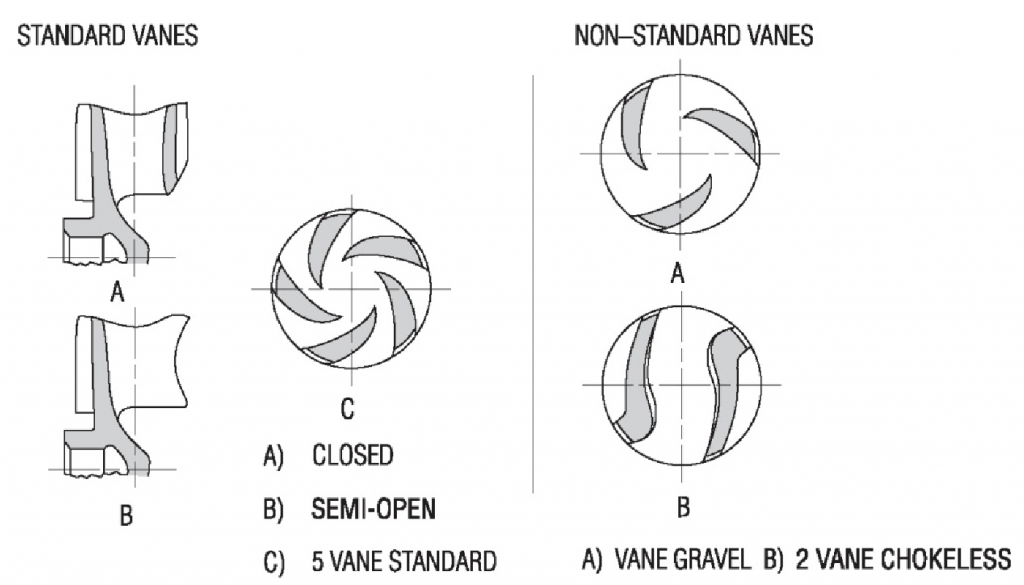

تعداد پرهها

تعداد پره های پروانه معمولاً بين سه تا شش بسته به اندازه ذرات در اسلاری تغيير میکند. پروانه پمپ های اسلاری عموماً از نوع بسته میباشند اما پروانه های نيمه باز نيز گاهی اوقات در کاربردهای ویژه مورد استفاده قرار میگيرند.

بیشتر پروانه ها عموماً از نوع بسته میباشند، چرا که این پروانه ها راندمان بالاتری دارند و در محدوده لاینر جلویی کمتر دچار سایش میشوند. پروانه های نيمه باز در پمپ های کوچک متداولتر میباشد. در پمپهای کوچک ممکن است انسداد ذرات جامد مشکل ساز شود. ھمچنين یک پروانه باز میتواند به ایجاد نيروی برشی به پمپاژ کف کمک کند.

مشخصه دیگر پروانه پمپ های اسلاری پره های کمکی در پشت و جلو صفحات پروانه میباشد. این پره ها سه وظيفه دارند یکی کاهش فشار در محفظه آب بند، دیگری جلوگيری از بازچرخش سيال به سمت چشم پروانه و سوم ممانعت از ته نشين شدن و رسوب ذرات جامد بين فضای پروانه و پوسته میباشد.

توجه به الگوهای جریان و نرخ سایش داخل پمپ از مهمترین معیارهای طراحی پروانه در پمپ های اسلاری میباشد.

شکل ١ -٢: الگوهای جریان پروانه/پوسته

بعضی از پروانه های استاندارد و غير استاندارد (ویژه) در شکل ١- ٣ نشان داده شده است.

شکل ١ – ٣: انواع پروانه استاندارد و غير استاندارد (ویژه)

کاربرد پروانه های غیراستاندارد

پروانه های غير استاندارد (ویژه) در کاربردهای زیر ممکن است مورد استفاده قرار گيرند:

پمپاژ ذغال سنگ خشن و زبر

ذرات بزرگ ممکن است باعث انسداد یک پروانه بسته ۵ پره شود. یک پروانه ویژه با تعداد ۴ پره ممکن است مورد نياز باشد.

پمپاژ مواد فيبری و اليافی

الياف بلند ممکن است باعث انسداد ورودی پروانه ھای استاندارد شود. یک پروانه ویژه Chokeless میتواند برای این منظور مورد استفاده قرار گيرد.

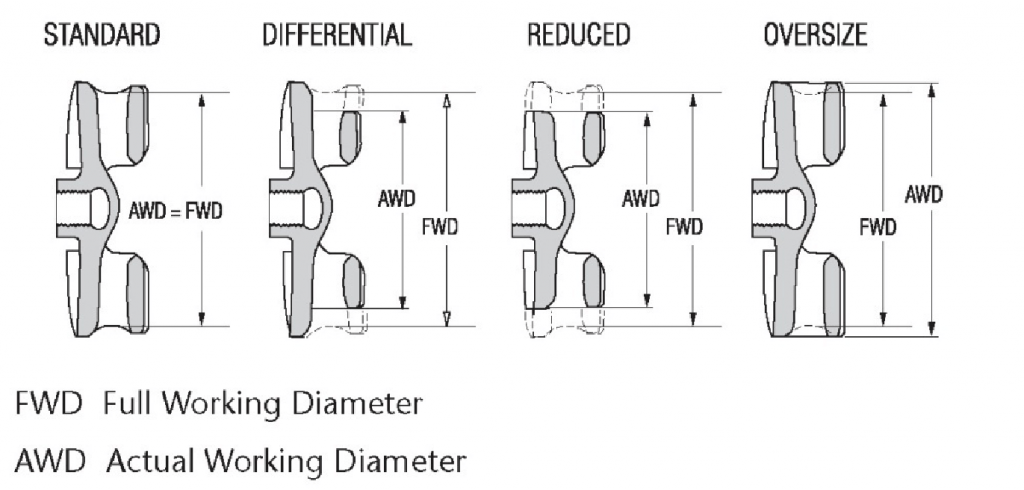

هد ورودی بالا

در مواقعی که هد ورودی به قدری بالا است که آب بندهای گریز از مرکز قادر به کار نمیباشند یک پروانه دیفرانسيلی (شکل ١- ۴) ممکن است مورد نياز باشد.

سایش های بسيار بالا

در بعضی کاربردهای سایشی بسيار بالا مانند خروجی های آسياب، یک پروانه ویژه با چشم کوچک شده میتواند عمر سایشی پروانه را افزایش دهد.

شکل ١ – ۴: انواع پروانه تراش خورده

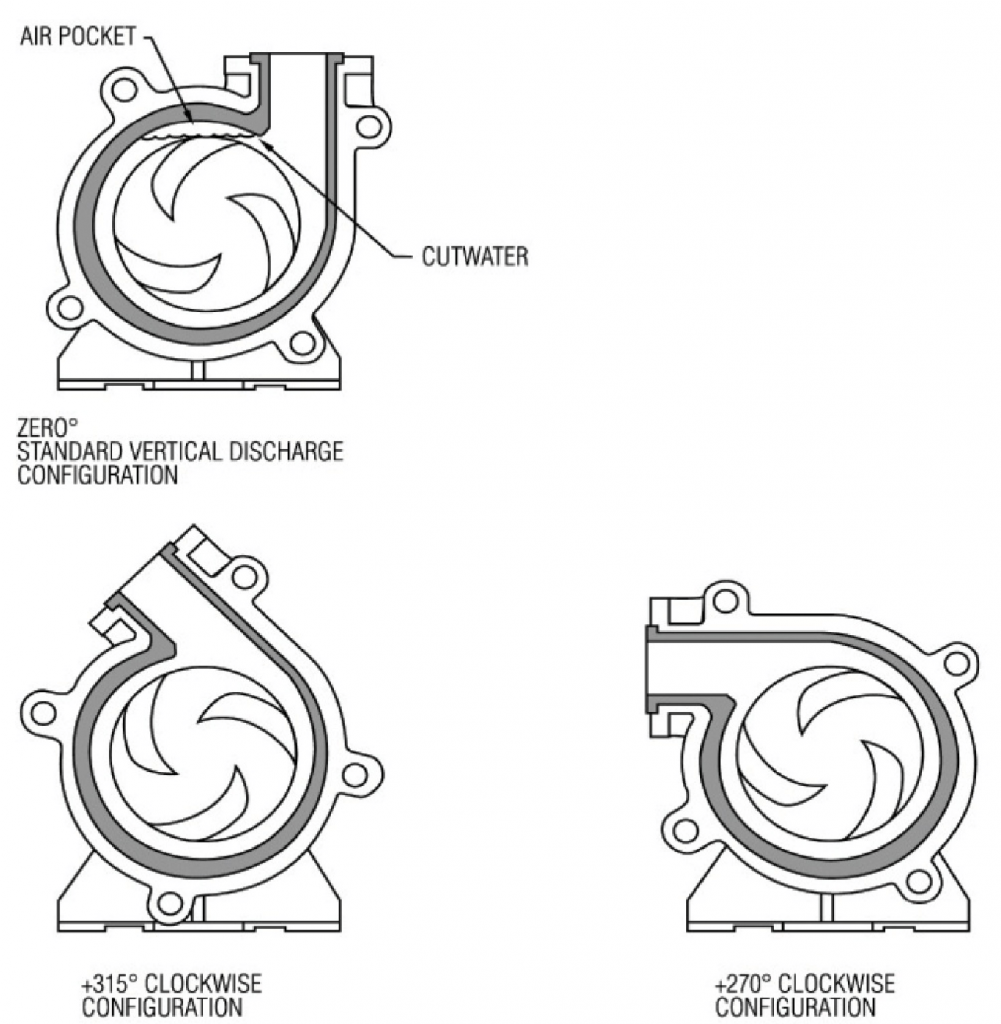

پوسته

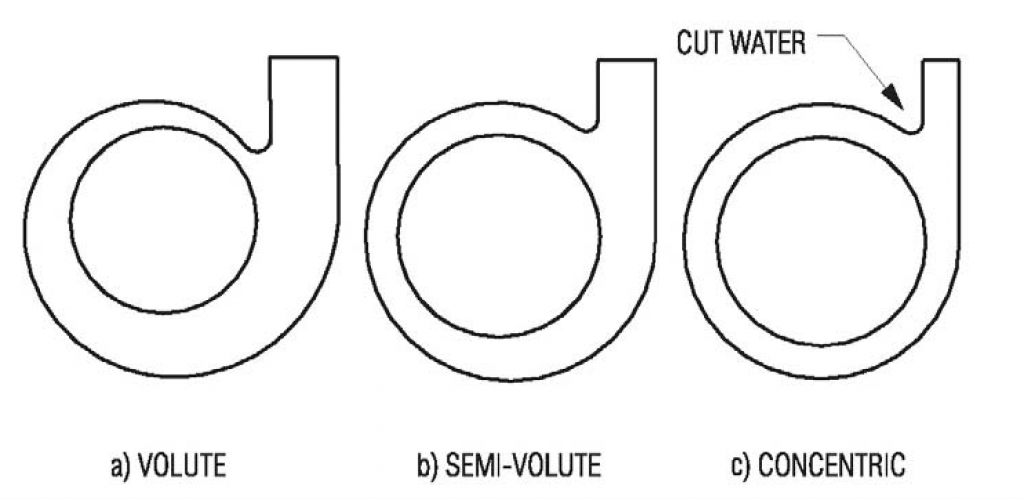

بيشتر پوسته های پمپ های اسلاری ” آهسته تر” از پمپ های آب میباشند. در واقع کاھش سرعت در پوسته باعث کاھش نرخ سایش در پوسته میشود.

عموماً شکل پوسته به صورت نيمه حلزونی یا دایروی با لقی زیاد در نقطه آب شکن (Cutwater) میباشد. این اختلافات در شکل ١- ۵ نشان داده شده است. راندمان در این پوسته ها نسبت به پوسته های حلزونی پایين تر میباشد، اما این موضوع در مقابل افزایش عمر سایشی پوسته قابل پذیرش میباشد.

شکل ١ – ۵: انواع پوسته پمپ

محدوده کاربرد پمپ اسلاری

پمپ های اسلاری به طور وسيعی در صنایع معدنی استفاده میشود، جایی که بيشتر کارخانجات از سيستم های جدایش خيس (Wet separation system) استفاده میکنند. این سيستم ها معمولاً حجم عظيم اسلاری را در فرآیندهای خود جابهجا میکنند.

ھمچنين پمپ های اسلاری به طور گسترده ای برای دفع بقایای سوخت های فسيلی نيروگاهها مورد استفاده قرار میگيرد. از کاربردهای دیگر پمپ های اسلاری میتوان به کارخانجات توليد کود، اصلاح و آبادانی زمين ها و اراضی، لایروبی کردن و انتقال ذغال سنگ و مواد معدنی در فواصل طولانی اشاره کرد.

افزایش توجه عمومی به محيط زیست و مصرف انرژی کاربرد پمپ های اسلاری را وسيع تر میکند.

مفاهیم انتخاب متریال

انتخاب نوع موادی که باید در ساخت پمپ ھای اسلاری مورد استفاده قرار گيرد فرآیند مشخص و دقيقی نيست. این فرآیند باید تمام مشخصه ھای قابل تغيير در اسلاری مورد نظر را در بر گيرد و ھمچنين محدودیت هایی که عواملی مانند نوع پمپ، سرعت چرخش و انواع آپشن های موجود در مدل پمپ ایجاد میکند شامل شود.

اطلاعات اوليه که برای انتخاب نوع متریال مورد نياز است شامل موارد زیر میباشد:

- اندازه ذرات جامد

- شکل و سختی ذرات جامد، و

- خواص خوردگی سيال پمپ شونده که اجزا اسلاری را پمپاژ میکند.

انتخاب متریال برای لاینر پمپ و پروانه به دو رده کلی زیر تقسيم میشوند:

- الاستومرها

- آلیاژهای ریختگی مقاوم در برابر خوردگی و سایش

الاستومرها

سه نوع الاستومر به طور وسيعی مورد استفاده قرار میگيرند. معیارهای انتخاب این مواد به شرح ذیل میباشد:

لاستيک های طبيعی (Natural Rubber)

- مقاومت سایشی عالی برای لاینرهای پوسته تا سایز ذرات جامد ٢/١ اینچ و لاینرهای پروانه تا سایز ۴/١ اینچ

- برای ذرات جامد خيلی تيز ممکن است مناسب نباشد.

- ممکن است توسط ذرات جامد بزرگتر و یا ناخالصی ھای دیگر آسيب ببيند.

- سرعت محيطی پروانه باید کمتر از ٠٠۵۴ فوت بر دقيقه باشد. این موضوع به خاطر اجتناب از خرابی لاینر ناشی از افزایش دما در نزدیکی لبه خارجی پروانه میباشد

- نامناسب برای روغن ها، حلال ها و اسيد های قوی

- نامناسب برای دماهای بالای ١٧٠ درجه فارنهایت و یا ٧٧ درجه سانتيگراد

پلی یورتان

در مواقعی که سرعت محيطی پروانه بيش از ٠٠۵۴ فوت بر دقيقه باشد ( و یا استفاده از پروانه ھای لاستيکی استاندارد غير ممکن است) از این مواد استفاده میشود.

هنگامی که سایش از نوع “بستر لغزنده” میباشد (شکل ٢-٢ را نگاه کنيد) مقاومت به سایش بالاتری دارند.

در مواقعی که ذرات جامد لبه های تيزی دارند مقاومت به سایش پایين تری نسبت به لاستيک ھای طبيعی دارند. در حالاتی که ذرات جامد نرم میباشند، در بعضی مواقع مقاومت به سایش بالاتری نسبت به لاستيک های طبيعی دارند.

برای دماهای بالای ٨۵١ درجه فارنهایت و یا ٧٠ درجه سانتيگراد نامناسب میباشند. ھمچنين برای محلولهای اسيدی و آلکالين ها، کتون ها، استرها و نيترو هیدروکربنها نيز نامناسب میباشند. در صورتی که با تغيير فرمولاسيون، مقاومت دمایی این مواد افزایش یابد، مقاومت به سایش آنها به تناسب کاهش خواهد یافت.

الاستومرهای مصنوعی

الاستومرھای مصنوعی مانند نئوپرن، بوتيل، ھيپالون، وایتون نوع A و غيره.

این مواد در کاربردهای شيميایی مخصوص در شرایط زیر استفاده میشوند:

- مقاومت به سایش پایين تری نسبت به لاستيک ھای طبيعی دارد.

- مقاومت شيميایی بالاتری نسبت به لاستيک های طبيعی و پلی یورتان دارد.

- عموماً دماهای کاری مجاز بالاتری نسبت لاستيکهای طبيعی و پلی یورتان دارد.

آلياژهای ریختگی مقاوم در برابر خوردگی و سایش

آلياژهای ریختگی مقاوم در برابر سایش در پمپ های اسلاری وقتی مورد استفاده قرار میگيرند که شرایط برای استفاده از رابرها مناسب نباشد. به عنوان مثال وجود ذرات جامد زبر و یا لبه تيز و یا حالاتی که سرعت های محيطی پروانه و دماهای کاری بالا میباشد.

کاربرد، محدودیت و خصوصيات پمپ اسلاری

سایش (Abrasion)

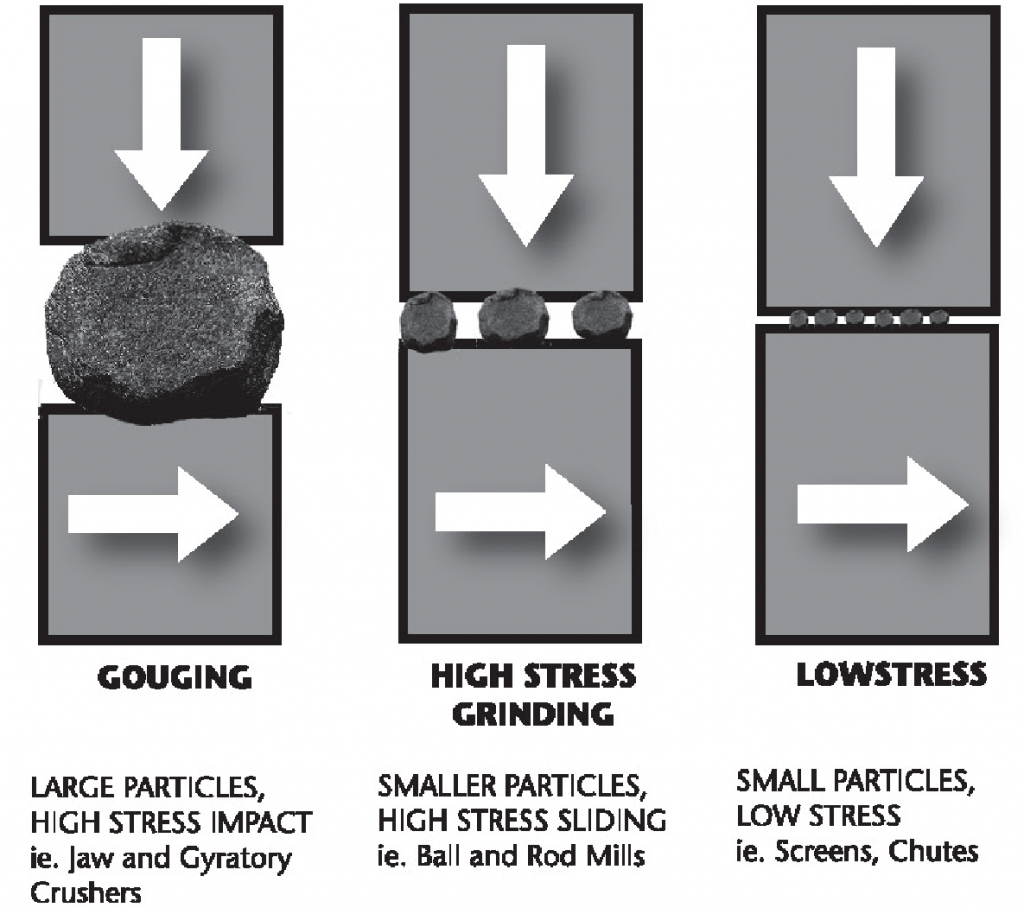

سایيدگی وقتی اتفاق میافتد که ذرات سخت در مقابل یک سطح جامد تحت فشار و حرکت نسبی قرار گيرند. شکل ٢-١ سه نوع سایش را توضيح میدھد: از جا کندن (Gouging) ، خرد کردن فشار بالا ( High Stress Grinding) و خرد کردن فشار پایين ( Low Stress Grinding )

در پمپ های اسلاری سانتریفوژ، سایش تنها در دو منطقه اتفاق میافتد:

- بين پروانه (چرخان)و بوش گلویی (Throat bush) (ثابت)

- بين بوش محور (چرخان) و پکينگ ثابت

سایش و خراش (Abrasion) اگرچه تمام انواع سایش (Wear) را در بر میگيرد اما کاملاً با خوردگی فيزیکی (Erosion) متمایز است.

شکل ٢ – ١: سه نوع اصلی سایش Abrasion

خوردگی فيزیکی

در پمپ های اسلاری ، نوع سایش غالباً به صورت خوردگی فيزیکی میباشد. خوردگی فيزیکی شکلی از سایش میباشد که در آن متریال سطح توسط مواد جامد معلق در سيال از بين میرود.

در خوردگی فيزیکی انرژی جنبشی از ذرات جامد به سطح وارد میشود که این موضوع در سایش Abrasion اتفاق نمیافتد.

انتقال انرژی جنبشی از ذرات جامد به سطح باعث تنش های تماسی بالا میشود. اگرچه فشار تماسی در ھر برخورد کوچک میباشد اما فشار تماسی ویژه به خاطر شکل ناھمگون ذرات بالا میباشد.

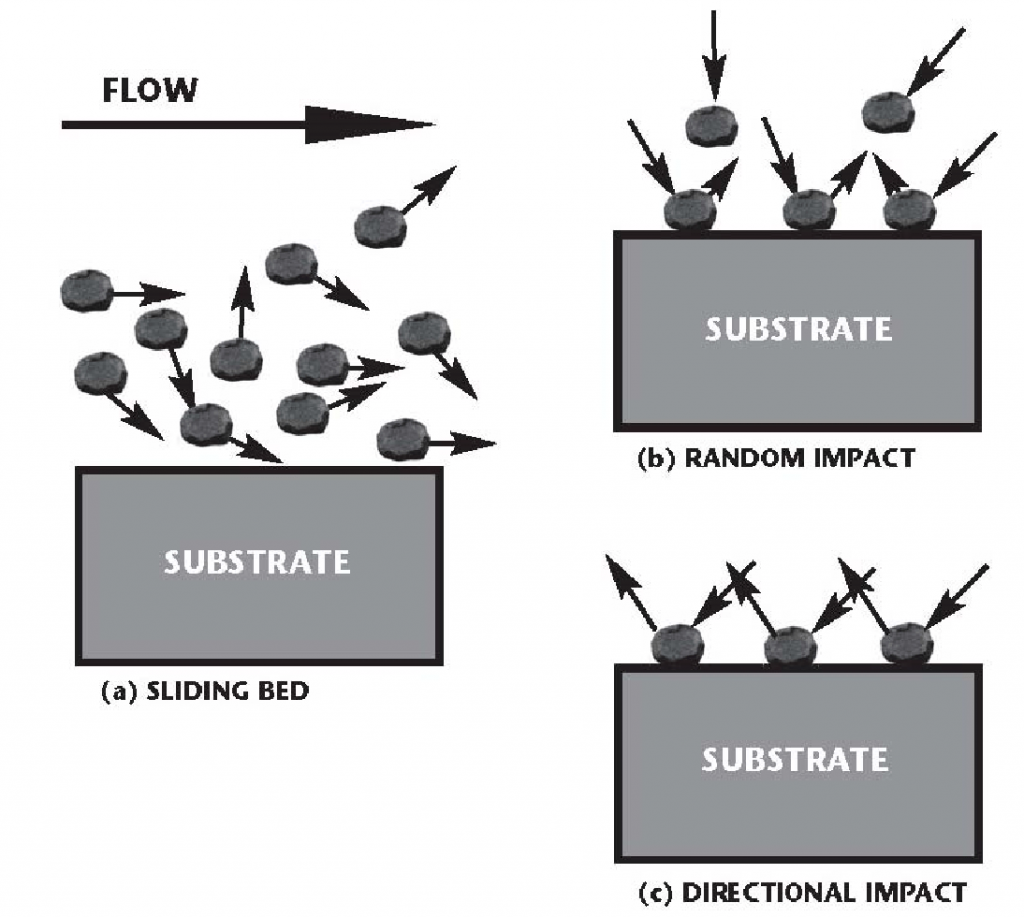

سه نوع خوردگی فيزیکی وجود دارد: بستر لغزان (Sliding Bed)، برخورد تصادفی و برخورد جهتدار (شکل ٢- ٢)

پروانه ها ، لاینر ها و حلزونیها به خاطر مکانيسم کاملاً متفاوتی دچار سایش میشوند:

الف) سایش در پروانه ها ترکيبی از برخورد جهت دار (در لبه ورودی پره و در جایی که پره به شراد پشتی متصل میشود) و بستر لغزان و برخورد با زاویه کم (در طول پره ها و گذرگاه داخلی بين شرادها) میباشد.

ب) لاینرهای کناری عموماً در معرض سایش بستر لغزان و تا اندازه ای برخورد با زاویه کم میباشند.

پ) حلزونی ها در معرض برخورد مسقيم در قسمت آب شکن (Cut water) و خوردگی فيزیکی نوع بستر لغزان در طول محيط خود میباشند.

شکل ٢ – ٢: سه نوع اصلی سایش Erosion

خوردگی شيميایی (Corrosion)

خوردگی شيميایی انواع مختلفی دارد، بعضی از آنها شامل موارد زیر میباشد: خوردگی یکنواخت، گالوانيک، ترک، چاله کنی، دانه ای، تنشی و خوردگی فيزیکی / شيميایی. مورد اخير در کاربردهای اسلاری با اھميت ترین میباشد چرا که شامل اثرات فيزیکی و شيميایی میباشد و غالباً تشخيص این دو از ھم مشکل خواھد بود.

خوردگی فيزیکی / شيميایی نتيجه سایش ثابت یک لایه اکسيد که روی سطوح داخلی اجزا در تماس با سيال پمپ تشکيل شده است میباشد. این لایه اکسيد محافظ از خوردگی شيميایی قطعات فلزی جلوگيری میکند اما، وقتی به طور ثابت خوردگی سایشی (خراشيدن) وجود دارد، باعث میشود فلز لایه زیرین در معرض ذرات ساینده قرار گيرند و خوردگی فيزیکی / شيميایی گسترش یابد و فلز را از بين ببرد.

بسياری از محيط های گازی و مایع عموماً باعث تغيير گرید و تضعيف الاستومرها میشوند.

قابليت الاستومرها برای جذب گاز و یا مایع و گرایش آنها برای حل شدن در یک حلال با یکدیگر متفاوت میباشد. وقتی جذب و یا حل شدن جزئی اتفاق میافتد، استحکام و مدول الاستيسيته آنها تغيير زیادی میکند.

غلظت مواد جامد

وجود ذرات جامد در یک اسلاری تأثير معکوسی بر عملکرد پمپ دارد. این ثأثير به مراتب از وجود ذرات جامد در آب تميز بيشتر است. تأثير معکوس وجود ذرات جامد بر عملکرد پمپ اصولاً ناشی از موارد زیر است:

- لغزش بين سيال و مواد جامد حين شتاب گرفتن در ورود به پروانه و کاھش شتاب ھنگام خروج از پروانه باعث اتلاف انرژی میشود. این اتلاف انرژی سبب افزایش سرعت ته نشينی ذرات میشود.

- افزایش اتلافات اصطکاکی در پمپ. این اتلافات با افزایش دانسيته و ویسکوزیته اسلاری افزایش مییابد.

توجه: در متنی که در ادامه میآید منظور از ھد (H) ھد کلی توليد شده توسط پمپ میباشد که بر حسب فوت سيال واقعی و یا اسلاری بيان میشود. عبارت Hw برای ھد کلی پمپاژ آب میباشد (بر حسب فوت) و عبارت Hm برای هد کلی پمپاژ مخلطو اسلاری استفاده میشود (بر حسب فوت مخلوط اسلاری).

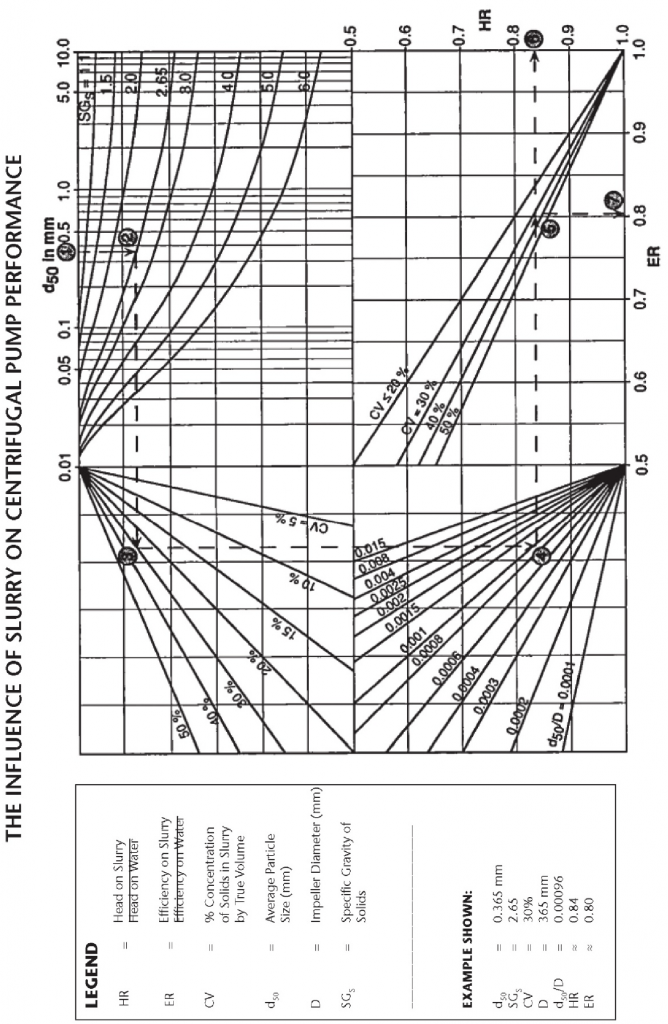

عبارت نسبت ھد (HR) برابر است با نسبت Hm/Hw در دبی و سرعت یکسان HR برای آب برابر با یک میباشد اما با افزایش غلظت مواد جامد این نسبت کاهش مییابد. HR برای ھر اسلاری متأثر از اندازه، وزن مخصوص و غلظت حجمی ذرات جامد میباشد.

HR به صورت تئوریکی قابل محاسبه نيست، اما فرمول تجربی برای محاسبه آن وجود دارد. این فرمول پس از تعداد زیادی آزمایش و آزمون و خطا بدست آمده است. این فرمول برای اکثر حالات معتبر میباشد.

افزایش غلظت مواد جامد علاوه بر کاھش ھد توليدی پمپ باعث کاھش راندمان نيز میشود. در غلظت ھای بالا کاھش راندمان قابل توجه میباشد.

نسبت ER برابر است با em/ew وقتی دبی و سرعت یکسان باشد. عبارت em بيان کننده بازده پمپ وقتی مخلوط اسلاری پمپاژ میکند و عبارت ew مربوط به بازده پمپ با سيال آب میباشد.

نتیجه

شکل ٢- ٣ از نتایج آزمایشات بدست آمده است. بوسيله این شکل تخمين منطقی HR و ER در اکثر حالات امکان پذیر میباشد. با استفاده از این چارت سرعت مورد نياز پمپ سانتریفوژ وقتی اسلاری پمپاژ میکند بيشتر از وقتی خواهد بود که آب تميز پمپاژ کند.

به طور مشابه، توان مورد نياز پمپ اسلاری از ضرب ساده توان مورد نياز برای آب تميز در وزن مخصوص اسلاری (Sm) بيشتر خواهد بود.

با افزایش سایز پروانه، اندازه ذرات جامد تأثير کمتری بر عملکرد پمپ خواهد داشت.

توجه: این منحنی تنها برای مخلوط ساده آب و ذرات جامد کاربرد دارد.

تأثيرات بر انتخاب متریال

خواص اسلاری رابطه مستقيمی با نوع متریال مورد نياز برای اجزا در تماس با اسلاری دارد. این موضوع قبلاً در بخش قبل مورد بررسی قرار گرفته بود.

دبی

قبل از تعيين و محاسبه ھر یک از پارامترهای سيستم پمپاژ پمپ اسلاری، حجم دقيق اسلاری که میبایست پمپاژ گردد باید مشخص و تعيين گردد. بدون دانستن دقيق حجم مورد نياز و امکانات گوناگون آن غير ممکن است که محاسبات مربوط به سيستم پمپاژ بدرستی حل شود. برای پمپاژ اسلاری، دبی پمپاژ بوسيله تناسب بين سه فاکتور بدست میآید:

- وزن مخصوص ذرات جامد (SG)

- تناژ ذرات جامد که میبایست پمپاژ گردد

- غلظت این مواد داخل مخلوط اسلاری

برای انتخاب ھر پمپ اسلاری این فاکتورها میبایست تعيين شوند (بخش بعدی را ببينيد).

طول لوله کشی

موضوع دیگری که میبایست در برآوردهای اوليه سيستم پمپاژ اسلاری مورد توجه قرار گيرد، تعيين طول لوله کشی مورد نياز میباشد. اسلاری داخل لوله ایجاد اصطکاک و تلفات میکند. این اتلاف انرژی با طول لوله نسبت مستقيم دارد. قبل از انتخاب پمپ میبایست طول لوله کشیها، زانوییها و اتصالات به درستی تعيين گردد (بخش آخر را ببينيد).

شکل ٢ – ٣: عملکرد پمپ های اسلاری سانتریفوژ

هد استاتيکی مورد نياز

ارتفاع عمودی واقعی (هد استاتيکی) که اسلاری میبایست بر آن غلبه کند باید به طور دقيق مشخص گردد. این ارتفاع به راحتی از روی نقشه ها قابل قرائت میباشد. عدم دقت کافی در اندازه گيری ارتفاع عمودی (معمولاً از خط تراز مایع در قسمت مکش تا نقطه خروجی و یا بالاترین نقطه در خط) ممکن است تأثيرات زیادی بر عملکرد پمپ داشته باشد. معمولاً توصيه میگردد اندازه گيری ارتفاع استاتيکی با دقت قابل قبول و منطقی ای (حدوداً ٠۵ سانتيمتر) انجام گيرد.

سایز لوله

انتخاب قطر لوله بهینه در هر سيستم پمپاژ اسلاری موضوع مهمی میباشد. استفاده از لوله با قطر کوچک میتواند منجر به عدم تأمين دبی و یا افزایش توان مصرفی گردد. به عنوان مثال، تصور کنيد دبی پمپاژ اسلاری ٠٠۶١ گالن بر دقيقه و هد پمپاژ ٣٣٠٠ فوت باشد. در صورتی که لوله ۴ اینچ باشد اصطکاک توليدی ٣٩٢٠ فوت خواهد بود، اما اگر لوله با قطر ۶ اینچ انتخاب گردد تنها ۵٣۵ فوت اصطکاک خواهیم داشت و از لحاظ تئوریکی توان جذبی از ٢٧٠٠ اسب بخار (برای لوله ۴ اینچ) به ۵٣٧ اسب بخار (برای لوله ۶ اینچ) کاھش خواهد یافت که کاملاً اعداد قابل توجهی میباشند.

از طرفی سرعت اسلاری در لوله میبایست محاسبه گردد. سرعت اسلاری در لوله باید به اندازه کافی باشد تا ذرات جامد در آن به صورت معلق باقی بماند در غير اینصورت با ته نشين شدن ذرات معلق باعث انسداد لوله خواھند شد.

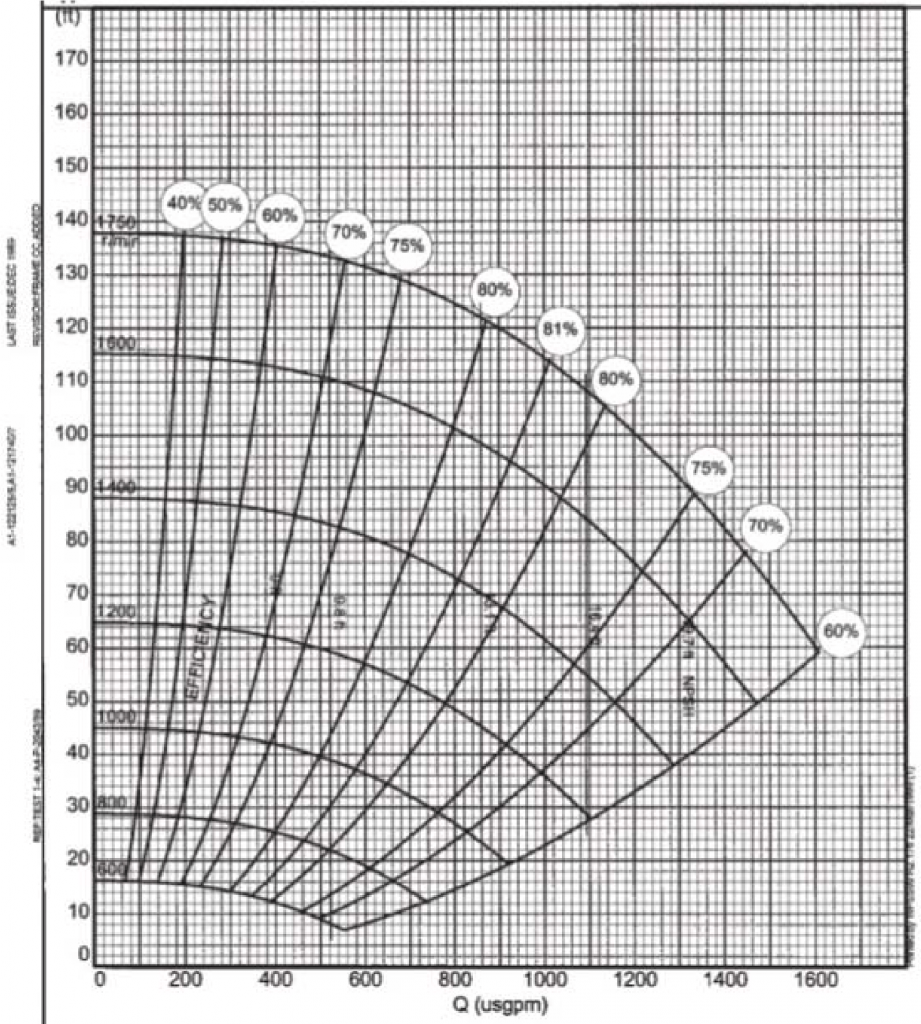

منحنی های عملکرد پمپ

عملکرد پمپ اسلاری سانتریفوژ معمولاً به شکل منحنی عملکرد هد توليدی بر حسب دبی در سرعت ثابت گزارش میگردد. هر پمپ به صورت جداگانه با آب تميز تست در سرعتهای مختلف تست میگردد.

تست پمپ در سرعتھای مختلف انجام میگيرد تا محدوده کامل عملکرد پمپ و قابليتھای آن بدست آید. در شکل ٢- ۴ منحنی عملکرد یک پمپ تست شده نشان داده شده است. منحنی عملکرد نمونه وار این پمپ (منحنی کاتالوگی) در شکل ٢- ۵ نشان داده شده است.

دیگر محدودیت های طراحی

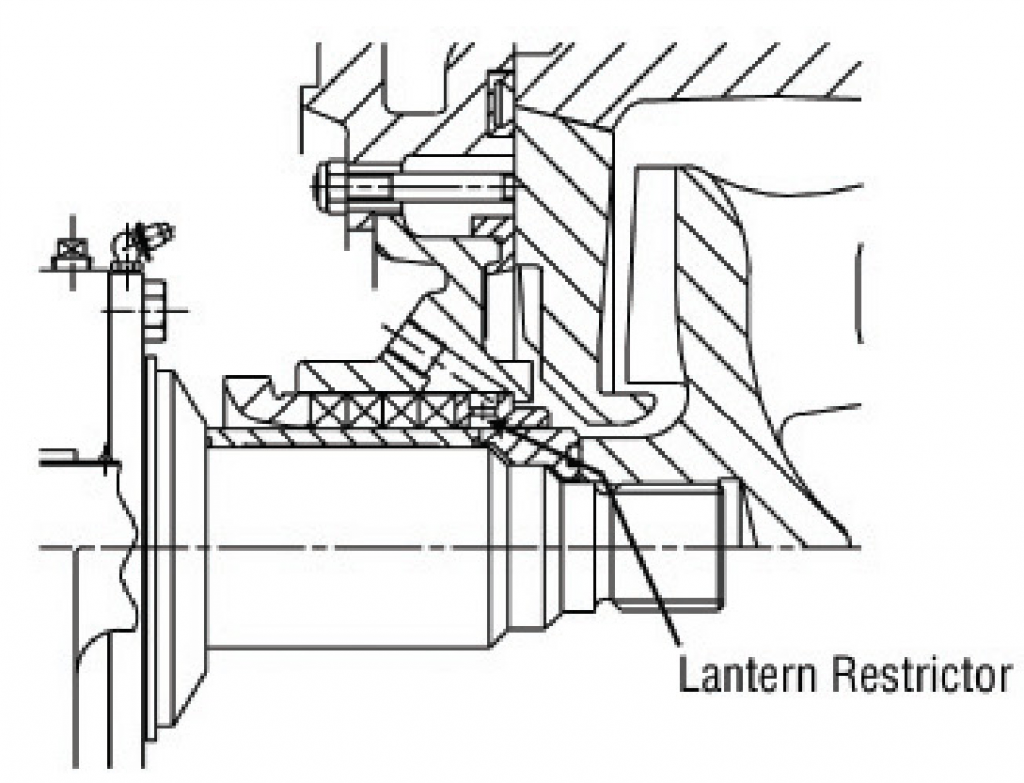

آب بندی محور

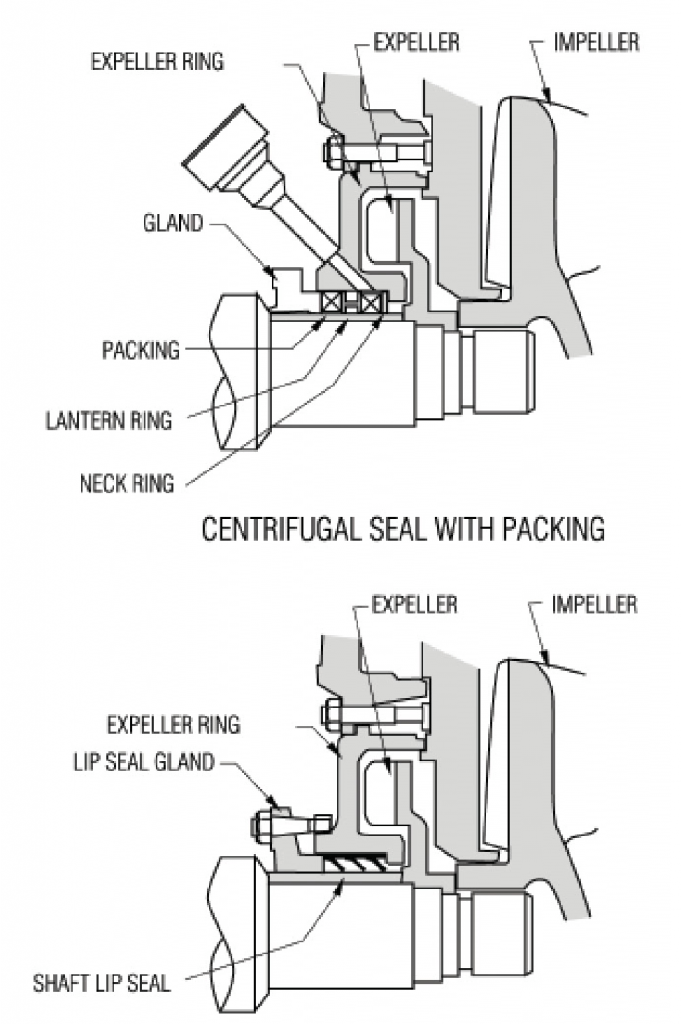

آببند محور یکی از مهمترین اجزا مکانيکی هر پمپ اسلاری سانتریفوژ میباشد. برای ھر پمپی میبایست انتخاب صحيح و درستی برای آببندی بعمل آید. سه نوع متداول آببندی به شرح ذیل میباشد:

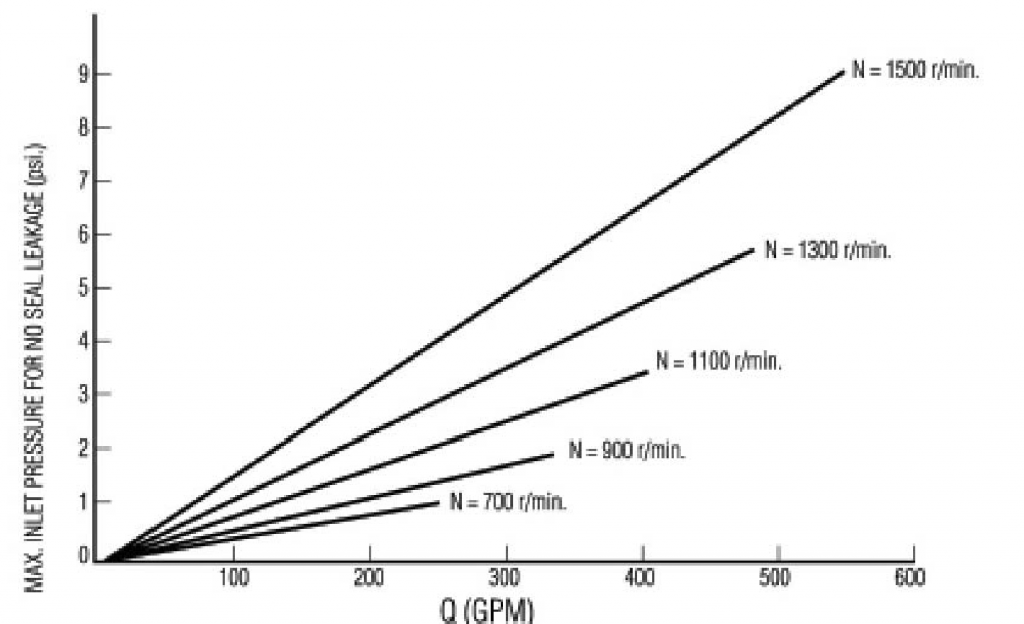

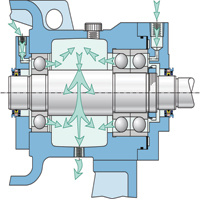

آب بندی گریز از مرکز (یا دیناميکی) – مکانیکال سیل

مکانیکال سیل یا آببند گریز از مرکز، یک آببند دیناميکی و خشک میباشد که تنها وقتی پمپ در حال چرخش است، عمل مینماید و وقتی پمپ خاموش است و چرخش ندارد ھيچ اثر آببندی ندارد. در حالت ثابت یک آببندی ثانوی عمل آببندی را انجام میدھد. آب بند ثانوی میتواند یک آب بند زبانه ای و یا پکينگ روانکاری شده با گریس باشد (شکل ٢- ۶).

شکل ٢ – ۵: منحنی عملکرد نمونه وار یک پمپ (منحنی کاتالوگی)

شکل ٢ – ۶: نمای آببند گریز از مرکز (دیناميکی)

آب بند گریز از مرکز تشکيل شده است از پره های پشتی پروانه و یک اکسپلر که در محفظه جداگانه ای در پشت پروانه و ھم جهت با آن میچرخد.

اکسپلر به عنوان توربين عمل مینماید و باعث کاهش فشار اسلاری در محفظه اکسپلر میشود. این کاهش فشار باعث میشود اسلاری از پشت پروانه به خارج نفوذ نکند. اکسپلر در داخل محفظه توليد فشار میکند و از عبور اسلاری از نزدیکی آببند ثانوی ممانعت میکند.

آب بندهای گریز از مرکز به خاطر سادگی و موثر بودنشان متداولترین آب بند مورد استفاده در کاربردهای اسلاری میباشد. فشار ورودی و سرعت دورانی (rpm) محدودکننده عملکرد این آب بندها میباشند (شکل ٢- ٧)

شکل ٢ – ٧: منحنی عملکرد نمونه وار آببندھای گریز از مرکز

آب بندی نوار گرافيتی (گلند پکينگ)

آببند نواری نرم دومين نوع آب بند متداول استفاده شده در کاربردهای اسلاری میباشد. این آب بند شامل تعدادی حلقه نوار آب بندی نرم و فشرده شده داخل محفظه Stuffing Box و یک بوش محافظ روی محور میباشد. این نوع آب بند نيازمند روانکاری و خنک کاری مداوم با سيال تميز برای جلوگيری از ایجاد گرمای زیاد به خاطر اصطکاک میباشد.

کيفيت، تعداد و فشار این آب بندها از اھميت خاصی برخوردار میباشد و باید به دقت با شرایط کاری تطابق داشته باشد ( شکل ٢- ٨).

شکل ٢ – ٨: نمای آب بند نوار گرافيتی (گلند پکينگ)

آب بند مکانيکی

آببندهای مکانيکی در کاربردهای اسلاری به طور وسيع مورد استفاده قرار نمیگيرند اما استفاده آنها در بعضی کاربردهای خاص در حال افزایش میباشد. آب بندهای مکانيکی از دو صفحه ثابت و متحرک تشکيل شدهاند که این اجزا تحت فشار مکانيکی و هیدروليکی از نشتی سيال جلوگيری میکنند.

سيليکون کارباید گرید A و تنگستن کارباید متداولترین مواد استفاده شده برای ساخت این صفحات میباشد.

استفاده از آببندھای مکانيکی در کاربردھای اسلاری مستلزم توجه ویژه به محدودیت ھای این آببندھا میباشد. عموماً قيمت آببندھای مکانيکی بالا میباشد و سازنده میبایست مناسب بودن آببند پيشنھادی را برای کاربرد مورد نظر گارانتی نماید.

متخصصات آببندھا فعالانه در حال گسترش این نوع آببندھا با قابليت اعتماد بالا و قيمت پایين میباشند که این موضوع باعث گسترش استفاده از آببندھای مکانيکی خواھد شد. در کاربردھایی که نمیتوان از آببندھای گریز از مرکز استفاده نمود و ھمچنين در مواقعی که آب تميز در دسترس نمیباشد زمينه برای استفاده از آببندھای مکانيکی مھيا میشود.

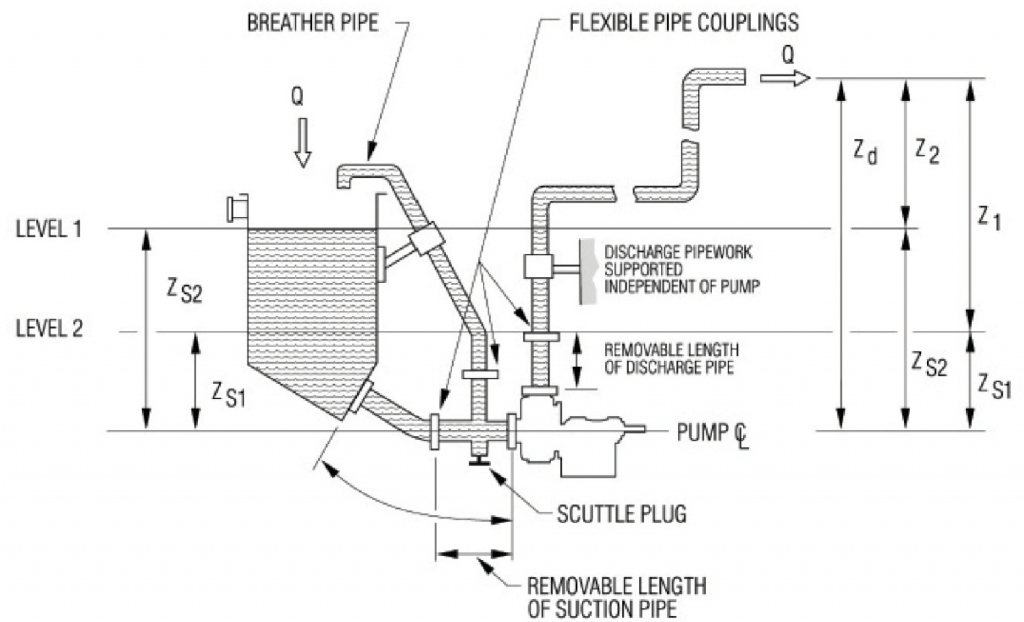

مخازن پمپ (Pump Sumps)

در حالت هد کاری کم و متوسط که دبی و هد تقریباً ثابت میباشد اغلب اتفاق میافتد که اجازه میدھند و یا میخواھند سطح سيال در سمت مکش پمپ به طور طبيعی تغيير کند.

با استفاده از مخازن پمپ و یا مخازن تغذیه، تغيير سطح سيال امکان پذیر میباشد.

شکل ٢- ٩ یک سيستم مخزن تغذیه نمونه وار و اصول کنترل جریان طبيعی را نشان میدھد. خصوصيات مھم طراحی به شرح ذیل میباشد:

الف) ارتفاع مخزن باید به اندازه کافی باشد

ب)کف مخزن حداقل شيب ٣٠ درجه داشته باشد تا از ته نشين شدن ذرات جامد جلوگيری شود.

پ) سطح آزاد سيال میبایست به اندازه کافی بزرگ باشد تا به طور پيوسته هوا و یا کف را از سطح آزاد سيال خارج کند.

ت) لوله خروجی از کف مخزن باید حداقل شيب ٣٠ درجه داشته باشد تا هوا از لوله مکش به راحتی خارج شود (به ویژه در لحظه راه اندازی).

ث) لوله مکش تا حد ممکن کوتاه باشد.

ج)ھمچنين لوله مکش باید به فاصله کافی از فلنج مکش دارای یک کوپلينگ انعطاف پذیر و قابل درآوردن باشد تا در هنگام تعميرات و نگهداری دسترسی به پمپ امکان پذیر باشد.

چ) وقتی پمپ اسلاری ھای اسفنجی، کف آلود یا با ویسکوزیته بسيار بالا پمپاژ میکند، یک لوله تنفسی توصيه میشود و ھر گونه توجه ویژه میبایست انجام شود.

ح) لوله مکش باید دارای خط تخليه باشد تا در صورت نياز پمپ و مخزن تخليه گردد.

شکل ٢ – ٩: یک نمونه مخزن پمپ اسلاری و اصول کنترل دبی طبيعی

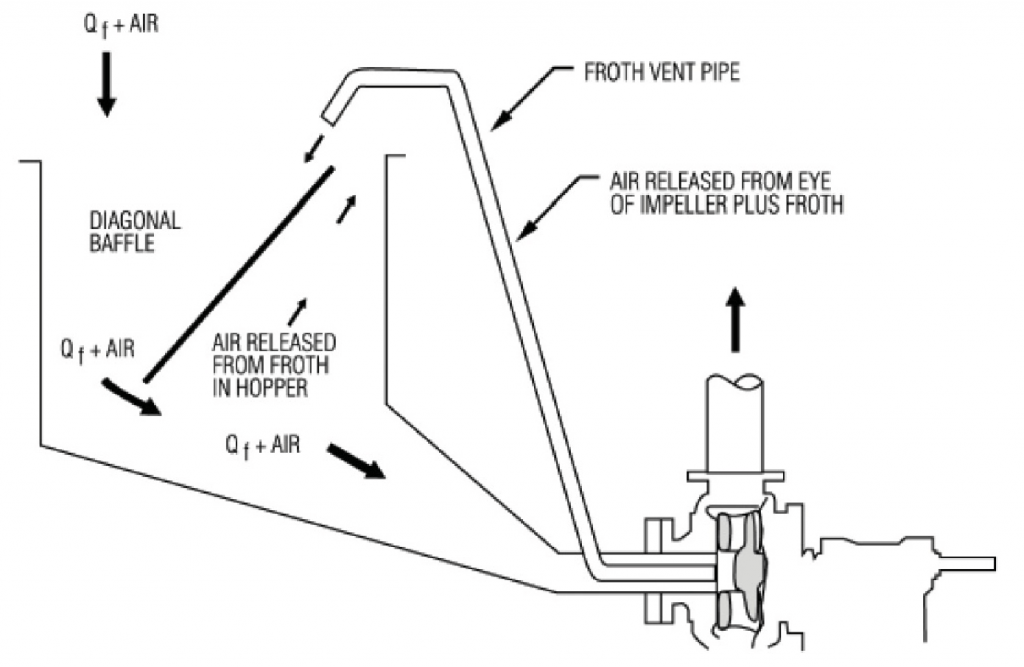

گرفتگی هوا

پمپ های افقی که به صورت ثقلی از مخزن تغذیه با اسلاری کف آلود (Frothed Slurry) تغذیه میشوند ممکن است عملکرد ناپایدار (سيکلی) داشته باشند و خروجی پمپ بين دبی صفر و حداکثر نوسان کند.

گرفتگی ھوای مقطعی دليل این عملکرد سيکلی میباشد. اگر سطح سيال در مخزن مکش کافی نباشد تا حباب ھای هوای به دام افتاده در چشم پروانه شکسته شود، جریان داخل پمپ برقرار نخواهد شد، مگر آنکه پمپ به مدت طولانی خاموش شود و حباب های هوا فرصت خارج شدن پيدا کنند.

برای اجتناب از این موضوع و یا به حداقل رساندن آن، میبایست از یک لوله ھواگيری مانند شکل ٢- ١٠ استفاده شود.

جانمایی این لوله ھواگيری مانند لوله هواگیری معمولی میباشد با این تفاوت که لوله هواگيری مذکور تا چشم پروانه امتداد پيدا میکند. عموماً اندازه مخزن بزرگتر از حد معمول ساخته میشود تا فشار روی حباب های بدام افتاده، افزایش یابد.

گاھی اوقات یک بافل قطری در مخزن نصب میشود تا توليد کف در مخزن به حداقل برسد. لوله تغذیه از مخزن باید به صورت مخروط بزرگی باشد تا سطح ورودی کف افزایش یابد و تا حد ممکن به پمپ نزدیک باشد.

راه حل دیگر زاویه دادن به قسمت گلویی حلزونی میباشد (شکل ٢- ١١) که از به دام افتادن ھوا در قسمت بالایی پوسته جلوگيری میشود.

پمپ هایی که مکش آن بزرگتر طراحی میشوند قابليت مناسبی برای پمپاژ اسلاری کف آلود دارند.

شکل ٢ – ١٠: یک نمونه از جانمایی مخزن پمپ برای اسلاری ھای کف آلود و اسفنجی

شکل ٢ – ١١: زاویه خروجی پمپ برای به حداقل رساندن گرفتگی ھوا

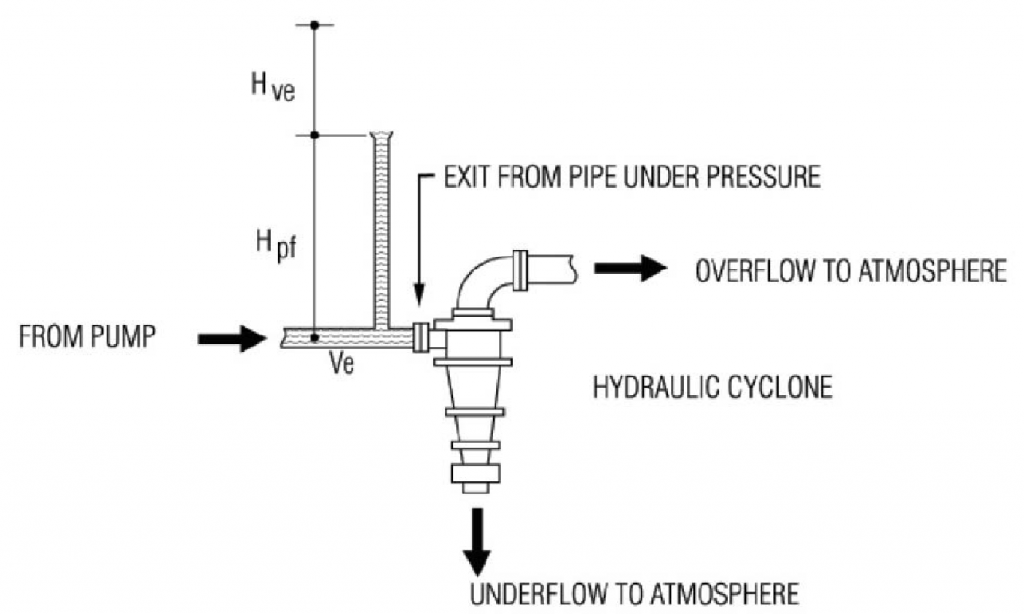

اتلاف هد در خروجی تجهیزات تحت فشار

وقتی اسلاری تحت فشار داخل تجهیزات تحت فشار مانند سيکلون های ھيدروليکی تخليه میشود، ھد سرعت خروجی Hve باید به عنوان اتلاف ھد در نظر گرفته شود (شکل ٢- ١٢)

Hd = Zd + Hfd + Hve + Hpf

= Hgd + Hvd

که Hve تقریباً با Hvd برابر و هر دو برابرند با هد سرعت در لوله در نقطه ای که Hpf با گيج فشار اندازه گيری میشود.

شکل ٢ – ١٢: مثالی از جانمایی سيکلون

خطر ترکيدگی پمپ

وقتی لوله های مکش و رانش در یک پمپ سانتریفوژ در حال کار به طور ھمزمان بسته و یا دچار گرفتگی شوند خطر بالقوه ترکيدگی پمپ وجود دارد. این خطر ناشی از این موضوع است که گرمای توليدی ممکن است باعث تبخير سيال بدام افتاده در پمپ شود و پوسته پمپ دچار ترکيدگی شدیدی شود.

وقتی پمپ های سانتریفوژ در کاربردهای اسلاری استفاده شوند، این خطر بالقوه ممکن است به خاطر طبيعت مواد پمپ شونده افزایش یابد. ذرات جامد اسلاری ممکن است به صورت غير قابل تشخيصی کم کم باعث انسداد لوله ھا شوند. ادامه کار پمپ در این حالت بسيار خطرناک است.

در صورتی که موقعيت نصب پمپ مستعد بروز چنين اتفاقی میباشد، میبایست اپراتور پمپ اندازه گيری ھای پيشگيرانه ای برای جلوگيری از انسداد لوله ها داشته باشد.

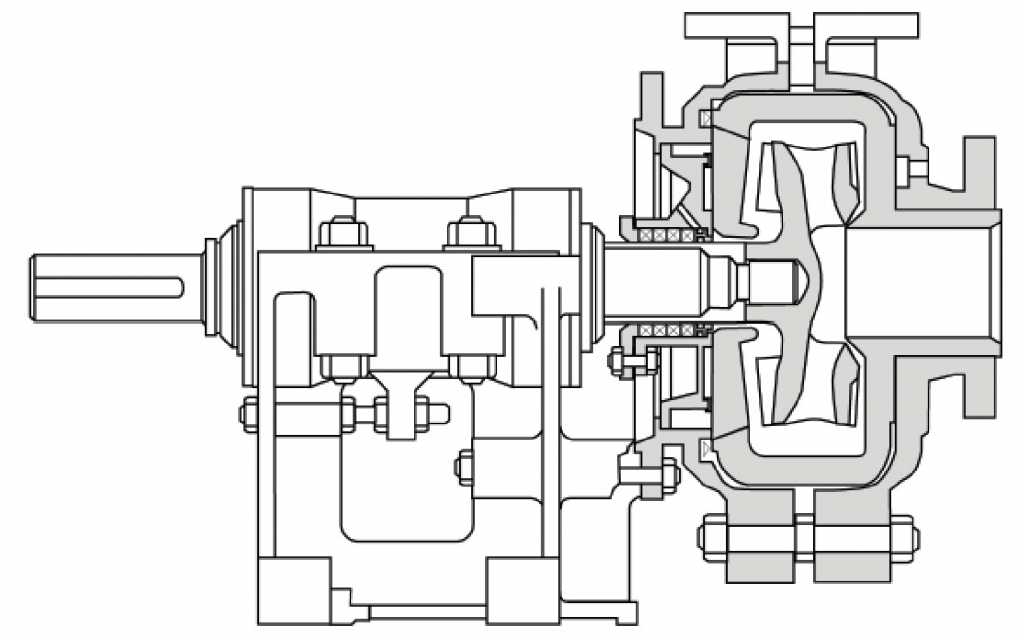

انواع پمپ اسلاری

پمپ های اسلاری انواع مختلفی دارند. سازندگان پمپ بر اساس نوع، مقدار و فشار اسلاری پمپ ھایی با طراحی ھای خلاقانه توليد میکنند. در اینجا ما دو نوع متداول پمپ اسلاری سانتریفوژ را معرفی میکنيم.

پمپ افقی لاینر شده

OH1/SL مدل

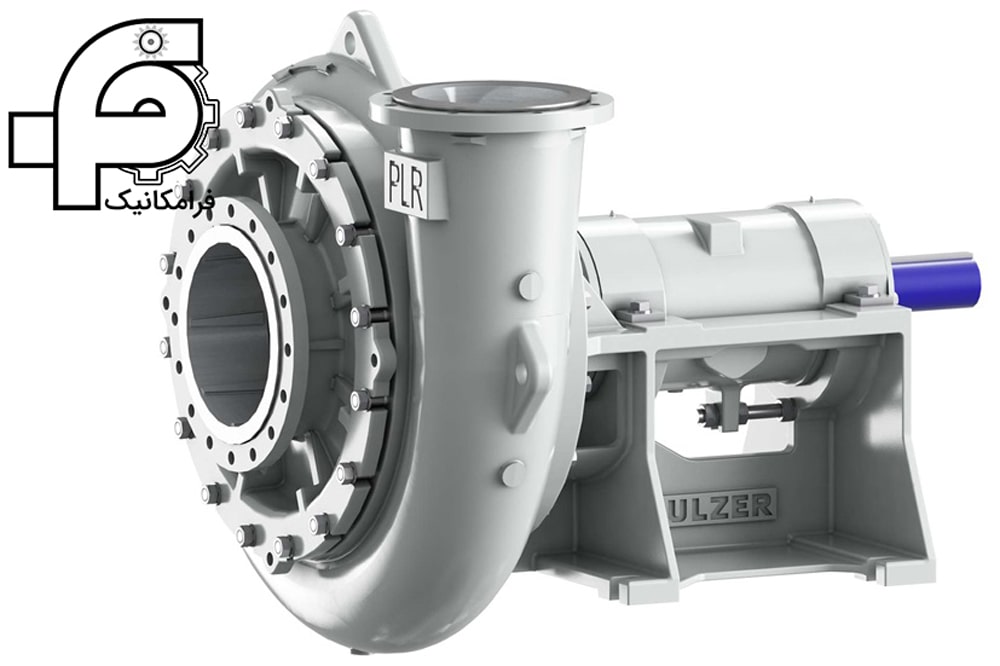

پمپ های OH1/SL برای محدوده وسيعی از کاربردهای خوردگی شيميایی / فيزیکی طراحی شده است.

این پمپ ها عموماً برای اسلاری هایی که غلظت مواد جامد ساینده آن بالا میباشد، مورد استفاده قرار میگيرد. ھمچنين در مواقعی که نياز به پمپ کاملاً Heavy Duty است، از پمپ های OH1/SL استفاده میگردد.

آب بندی پمپ ها میتواند از نوع گلند پکينگ، آب بند مکانيکی و یا از نوع گریز از مرکز باشد.

شکل ۴- ١: پمپ اسلاری افقی لاینر شده OH1/SL

سایز خروجی پمپ از ١ اینچ تا ١٢ اینچ قابل تأمين میباشد.

پمپ های عمودی

مدل VS4/SL

پمپ VS4/SL به صورت شفت و غلافی طراحی شده است و قطعات در تماس با سيال آن میتواند از الاستومرها و یا آلياژھای سخت ساخته شود. این ویژگی اجازه میدھد این پمپ در کاربردھایی که خوردگی شيميایی بسيار بالا است، قابل استفاده گردد.

سایز خروجی پمپ از ١ اینچ تا ١٠ اینچ قابل تأمين میباشد.

شکل ۴ – ٢: پمپ اسلاری عمودی مدل VS4/SL

متریال پمپ اسلاری

انواع متریال قابل تأمين برای انواع پمپ اسلاری در جدول زیر نشان داده شده است. انتخاب هر گروه متریال بر اساس نوع اسلاری و شرایط محيطی آن بعمل میآید.

| نوع متریال | نام متریال | کد متریال | ردیف |

| چدن خاکستری GG 25 | چدن | I-1 | ١ |

| چدن داکتيل GGG 40 | چدن داکتيل | I-3 | ٢ |

| چدن سفيد مارتنزیتی | Ni-Hard 1 | I-4 | ٣ |

| چدن سفيد مارتنزیتی | Ni-Hard 4 | I-5 | ۴ |

| چدن مقاوم به خوردگی | Ni-Resist (Cooper free) | I-6 | ۵ |

| استنلس استيل مارتنزیتی | استيل کرم دار ١٣% | C-6 | ۶ |

| استيل ریخته گی | Cr-Ni-Mo Steel | A-1 | ٧ |

| استنلس استيل آستنيتی | استنلس استيل نوع ۶٣١ | A-8 | ٨ |

| لاستيک طبيعی | Standard Liner Rubber | R-1 | ٩ |

| لاستيک مصنوعی | Nitrile Rubber | R-2 | ١٠ |

| الاستومر مصنوعی (CR) | Neoprene | R-3 | ١١ |

توضيحات متریال پمپ اسلاری

| توضيحات | کد متریال | ردیف |

| چدن استاندارد | I-1 | ١ |

| آلياژ I-3 گرید داکتيل چدن خاکستری میباشد و جایی استفاده میگردد که خواص فيزیکی بالاتر و مقاومت به شوک بالاتر نسبت به I-1 مورد نياز میباشد. | I-3 | ٢ |

| آلياژ I-4 یک چدن سفيد مارتنزیتی میباشد که عملکرد قابل قبولی در کاربردھایی با خوردگی فيزیکی متوسط و ضربات فيزیکی پایين، دارد. عموماً به طوری عمليات حرارتی میشود که تنش در آن آزاد میشود یا مقدار آستنيت باقيمانده در ماتریس آن کاھش مییابد. آلياژ به ضخامت مقطع حساس میباشد و ترکيب شيميایی نياز به تنظيم دارد تا از تشکيل فازھای ناخواسته جلوگيری شود. | I-4 | ٣ |

| آلياژ مقاوم به سایش مارتنزیتی | I-5 | ۴ |

| I-6 | ۵ | |

| C-6 | ۶ | |

| آلياژ A-1 یک فولاد آلياژی است که مقاومت به سایش متوسط و خواص مکانيکی بالایی دارد. این آلياژ برای ریخته گی ھای بزرگ جایی که چقرمگی اھميت اوليه دارد. | A-1 | ٧ |

| A-8 | ٨ | |

| R-1، یک لاستيک طبيعی نرم و سياه میباشد. مقاومت به سایش و خوردگی فيزیکی بسيار عالی در اسلاری ھای با ذرات جامد نرم دارد. | R-1 | ٩ |

| الاستومر R-2 یک لاستيک طبيعی است که عموماً در کاربردھای شامل چربی ھا، روغن ھا و واکس ھا استفاده میشود. R-2 مقاومت به سایش متوسطی دارد. | R-2 | ١٠ |

| پلی کلروپرن (نئوپرن) یک الاستومر مصنوعی با استحکام بالا میباشد که خواص دیناميکی آن تا اندازه کمی پایين تر از لاستيک طبيعی میباشد. این الاستومر تأثيرات دمایی کمتری نسبت به لاستيک طبيعی میپذیرد. مقاومت به اوزن و فرسایش در برابر ھوای عالی دارد. ھمچنين مقاومت به روغن بسيار بالایی دارد | R-3 | ١١ |

پرسش های متداول

تعریف پمپ اسلاری چیست؟

پمپ اسلاری نوعی پمپ گریز از مرکز است که برای کنترل دوغاب های ساینده و با چگالی بالا طراحی شده است. دوغاب مخلوطی از جامدات و مایعات است و پمپ های دوغاب به طور خاص برای انتقال این مخلوط ها از یک مکان به مکان دیگر طراحی شده اند.

پمپ های اسلاری با استفاده از پروانه چرخان برای ایجاد نیروی گریز از مرکز کار میکنند که دوغاب را به سمت بیرون به سمت لبه های محفظه پمپ فشار میدهد. دوغاب از طریق لوله ورودی به داخل پمپ کشیده میشود و سپس توسط پروانه شتاب میگیرد. همانطور که دوغاب به سمت لبه های پوشش حرکت میکند، از طریق یک لوله تخلیه و خارج از پمپ خارج میشود.

پمپ های اسلاری معمولاً در صنایعی مانند معدن، ساخت و ساز و تصفیه فاضلاب استفاده میشوند، جایی که دوغاب اغلب با آن مواجه میشود. آنها با مواد سایش بالا مانند فلزات سخت یا لاستیک ساخته میشوند تا در برابر ماهیت ساینده دوغاب مقاومت کنند. پمپ های اسلاری میتوانند در انواع و پیکربندی های مختلف برای رفع نیازهای کاربردی خاص مانند پمپ های افقی یا عمودی، پمپ های شناور یا پمپ های کف تولید شوند.

سه نوع پمپ رایج در صنعت کدامند؟

سه نوع رایج پمپ عبارتند از:

- پمپ های گریز از مرکز: این پمپ ها از یک پروانه چرخان برای ایجاد نیروی گریز از مرکز استفاده میکنند که سیال را از طریق پمپ به حرکت در میآورد. آنها معمولاً برای سیالات با ویسکوزیته کم استفاده میشوند و میتوانند طیف گسترده ای از نرخ جریان را تحمل کنند.

- پمپ های جابجایی مثبت: این پمپ ها با به دام انداختن مقدار ثابتی از سیال در یک محفظه و سپس عبور دادن آن به داخل پمپ، سیال را حرکت میدهند. آنها معمولاً برای سیالات با ویسکوزیته بالا استفاده میشوند و برای اندازه گیری دقیق یا دوز مایعات مناسب تر هستند.

- پمپ های شناور: این پمپ ها طوری طراحی شدهاند که به طور کامل در سیالی که پمپاژ میکنند، غوطه ور شوند. آنها معمولاً برای فاضلاب، فاضلاب و سایر کاربردهایی که پمپ باید در زیر سطح سیال قرار گیرد استفاده میشود.

این سه نوع پمپ به طور گسترده در صنایع و کاربردهای مختلف مورد استفاده قرار میگیرند که هر نوع بسته به نیازهای خاص کاربرد، مزایا و معایب منحصر به فرد خود را دارد.

دو 2 نوع پمپ اصلی چیست؟

دو نوع اصلی پمپ ها پمپ های گریز از مرکز و پمپ های جابجایی مثبت هستند.

- پمپ های گریز از مرکز: این پمپ ها از یک پروانه چرخان برای ایجاد نیروی گریز از مرکز استفاده میکنند که سیال را از طریق پمپ به حرکت در میآورد. آنها معمولاً برای سیالات با ویسکوزیته کم استفاده میشوند و میتوانند طیف گسترده ای از نرخ جریان را تحمل کنند. پمپ های گریز از مرکز طراحی ساده ای دارند و میتوانند برای کاربردهای مختلفی مانند گردش آب، پردازش شیمیایی و آبیاری استفاده شوند.

- پمپ های جابجایی مثبت: این پمپ ها با به دام انداختن مقدار ثابتی از سیال در یک محفظه و سپس عبور دادن آن به داخل پمپ، سیال را حرکت میدهند. آنها معمولاً برای سیالات با ویسکوزیته بالا استفاده میشوند و برای اندازه گیری دقیق یا دوز مایعات مناسب تر هستند. پمپهای جابجایی مثبت از نظر طراحی پیچیدهتر از پمپهای گریز از مرکز هستند و میتوانند برای کاربردهای مختلفی مانند تولید نفت و گاز، فرآوری مواد غذایی و تولید دارو استفاده شوند.

هر دو پمپ گریز از مرکز و پمپ های جابجایی مثبت بسته به نیازهای خاص کاربرد، مزایا و معایب منحصر به فرد خود را دارند. انتخاب بین دو نوع پمپ به عواملی مانند نوع سیال پمپاژ شده، دبی و فشار مورد نیاز و راندمان و نیازهای تعمیر و نگهداری پمپ بستگی دارد.

بهترین پمپ برای دوغاب یا اسلاری چیست؟

بهترین نوع پمپ برای دوغاب به ویژگی های خاص دوغاب مورد حمل مانند غلظت و اندازه جامدات، ویسکوزیته دوغاب و فاصله و ارتفاع حمل و نقل بستگی دارد. با این حال، دو نوع اصلی پمپ وجود دارد که معمولاً برای کاربردهای دوغاب استفاده میشود:

- پمپهای اسلاری گریز از مرکز: این پمپها به دلیل توانایی در کنترل دبیهای بالا و غلظتهای کم تا متوسط مواد جامد، به طور گسترده برای انتقال دوغاب مورد استفاده قرار میگیرند. آنها معمولاً با مواد مقاوم در برابر سایش مانند آلیاژهای کروم بالا ساخته میشوند تا در برابر ماهیت ساینده و خورنده دوغاب ها مقاومت کنند. پمپ های اسلاری گریز از مرکز برای کاربردهایی مانند استخراج معادن، استخراج شن و ماسه و فرآوری صنعتی مناسب هستند.

- پمپهای اسلاری با جابجایی مثبت: این پمپها برای دوغابهای با ویسکوزیته بالا و کاربردهایی که نیاز به اندازهگیری یا دوز دقیق سیالات است، مناسبتر هستند. پمپهای جابجایی مثبت میتوانند غلظت بالایی از مواد جامد را تحمل کنند و نرخ جریان ثابتتری را ارائه دهند، که آنها را برای کاربردهایی مانند پردازش شیمیایی، تولید غذا و نوشیدنی و تصفیه فاضلاب ایدهآل میکند.

هنگام انتخاب پمپ اسلاری، مهم است که ویژگی های خاص دوغاب مورد حمل و همچنین عواملی مانند دبی مورد نیاز، هد و راندمان و هزینه های نگهداری و عملیاتی پمپ را در نظر بگیرید. توصیه میشود برای تعیین بهترین نوع پمپ برای کاربرد دوغاب خاص با یک سازنده یا متخصص پمپ مشورت کنید. میتوانید با کارشناسان خبره پمپ در مجموعه فرامکانیک در تماس باشید و از مشاوره های رایگان متخصصین در جهت انتخاب پمپ استفاده کنید

مطالب زیر را حتما مطالعه کنید

دوره های آموزشی مرتبط

انطباقات

طراحی و تحلیل سازه های جوشکاری در سالیدورکس

12 پروژه کاربردی در نرم افزار آدامز (Adams)

آموزش کتیا مقدماتی

3 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

بسیار عالی

امیدواریم مقاله پمپ اسلاری براتون مفید واقع شده باشه

تشکر از حسن توجه شما به مقاله پمپ اسلاری