آلومینیم و نامگذاری آلومینیم

ویژگیهای آلومینیم و آلیاژهای آن

نسبت استحکام به وزن بالا، مقاومت به خوردگی در برابر بسیاری از مواد شیمیایی، ضریب هدایت حرارتی و الکتریکی بالا، غیرمغناطیسی، غیرسمی، قابلیت انعکاس نور، سهولت شکلپذیری و ماشینکاری مناسب

کاربردهای اصلی آلومینیم و آلیاژهای آن

- مصارف ساختمانی: در ساخت در، پنجره، دستگیره و … به صورت ریخته شده یا نوردی

- مصارف خانگی: کتری، قاشق، چنگال، قابلمه و قسمتهایی از یخچال

- مصارف شهرسازی: آلومینیم به دلیل مقاومت بالا در برابر آب و رطوبت در ساخت تاسیسات ساختمانی مثل لولهها، اتصالات و پمپهای آب

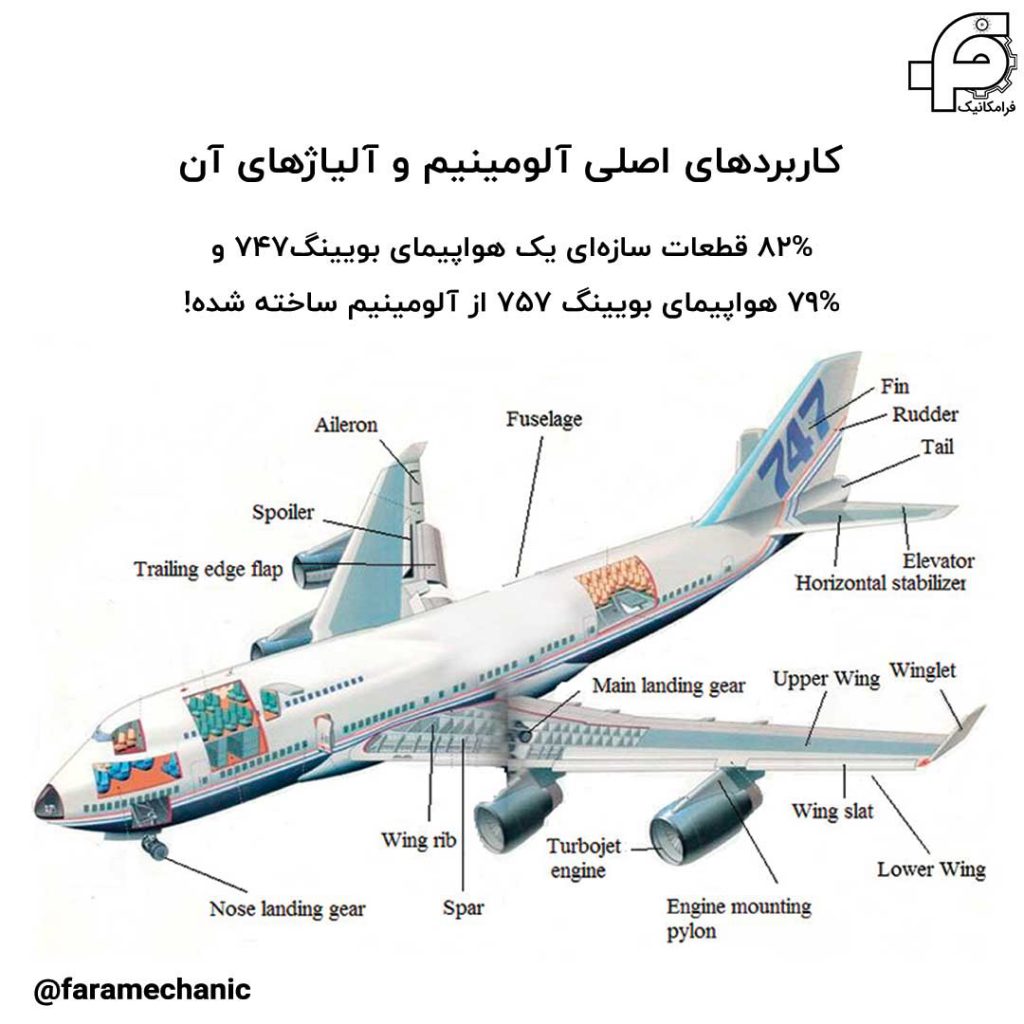

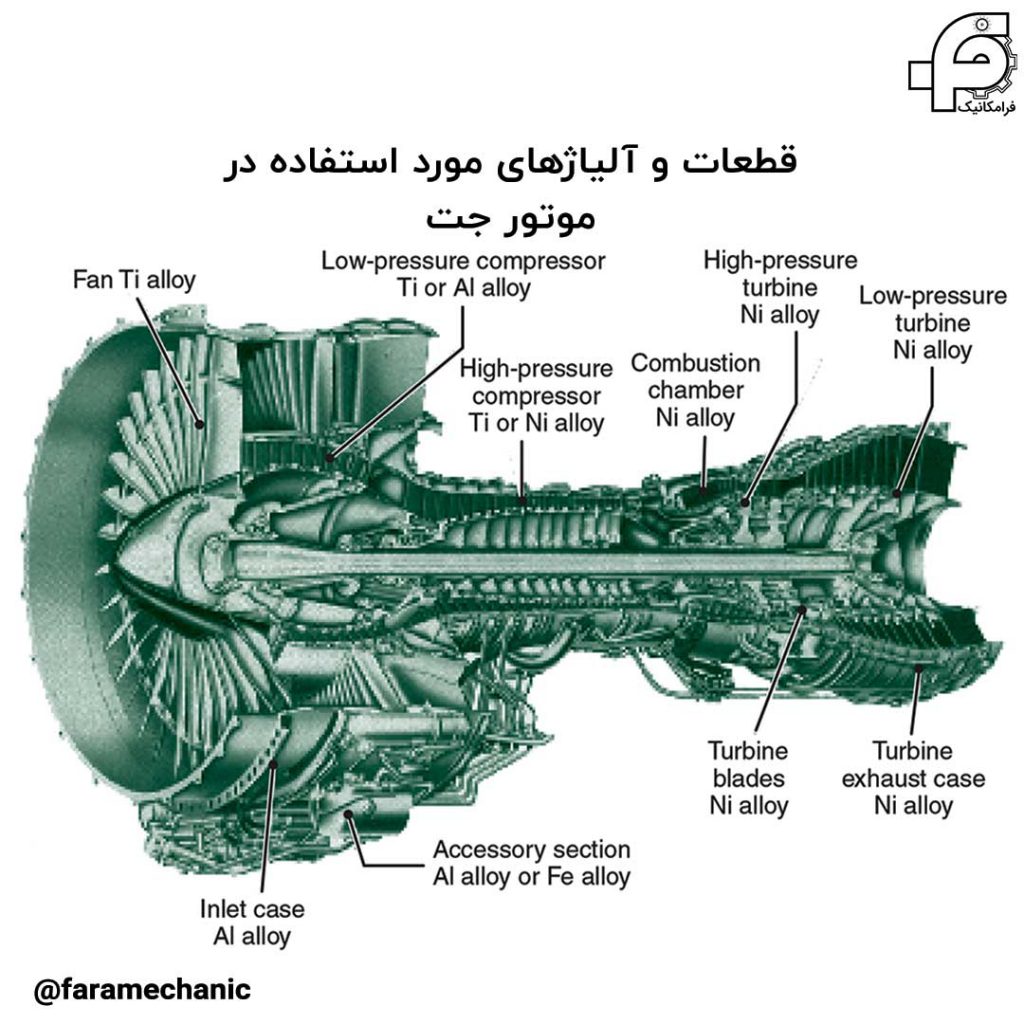

- صنایع هواپیمایی

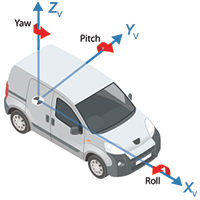

- خودروسازی و قطار: پیستون، اگزوز، دستگیره کاربراتور، رادیاتور و …

- ساخت کشتی و زیردریایی: زیر بدنه، پروانه، پمپ و سایر قطعات کمکی در کشتی ها

- مصارف بسته بندی و تجاری: قوطیهای نوشیدنی ، بستهبندیهای چای، مواد لبنی و بسیاری از پاکتها

- مصارف الکتریکی: از سری 1000 و 6000 میتوان در تولید سیمهای مفتول و کابلهای برق استفاده کرد.

82% قطعات سازهای یک هواپیمای بویینگ747 و 79%هواپیمای بویینگ 757 از آلومینیم ساخته شده است

تاثیر عناصر آلیاژی بر خواص آلیاژهای آلومینیومی

- مس (Cu): استحکام کششی آلومینیوم را به صورت فزایندهای افزایش میدهد. (حداکثر به مقدار 5 درصد جهت آلیاژسازی)

- سیلیسیوم (Si): افزایش سیالیت، کاهش نقطه ذوب و تخلخل شود و عیوبی مثل پارگی گرم را کاهش دهد.

- منیزیوم (Mg): باعث افزایش استحکام و سختی آلومینیم، افزایش سیالیت مذاب میشود.

- روی (Zn): روی استحکام آلیاژ را تا حد زیادی افزایش میدهد (حداکثر به مقدار 3 درصد جهت آلیاژسازی)

- منگنز(Mn): افزودن منگنز باعث افزایش انعطاف پذیری، استحکام ضربه، قابلیت ریخته گری و کاهش حفرات انقباضی آلیاژ میشود.

- نیکل (Ni): برای ایجاد خواص دما بالا به آلیاژهای آلومینیم-مس اضافه میشود.

- تیتانیوم (Ti): این عنصر به منظور ریزدانه کردن به آلیاژهای آلومینیم اضافه میشود.

- لیتیوم (Li): با اضافه شدن، چگالی آلیاژ را تا حد زیادی کاهش می دهد. این عنصر معمولا بین 1 تا 3 درصد به آلومینیوم اضافه می شود و مدول آن را افزایش می دهد، اما انعطاف پذیری و چقرمگی آن را کاهش می دهد.

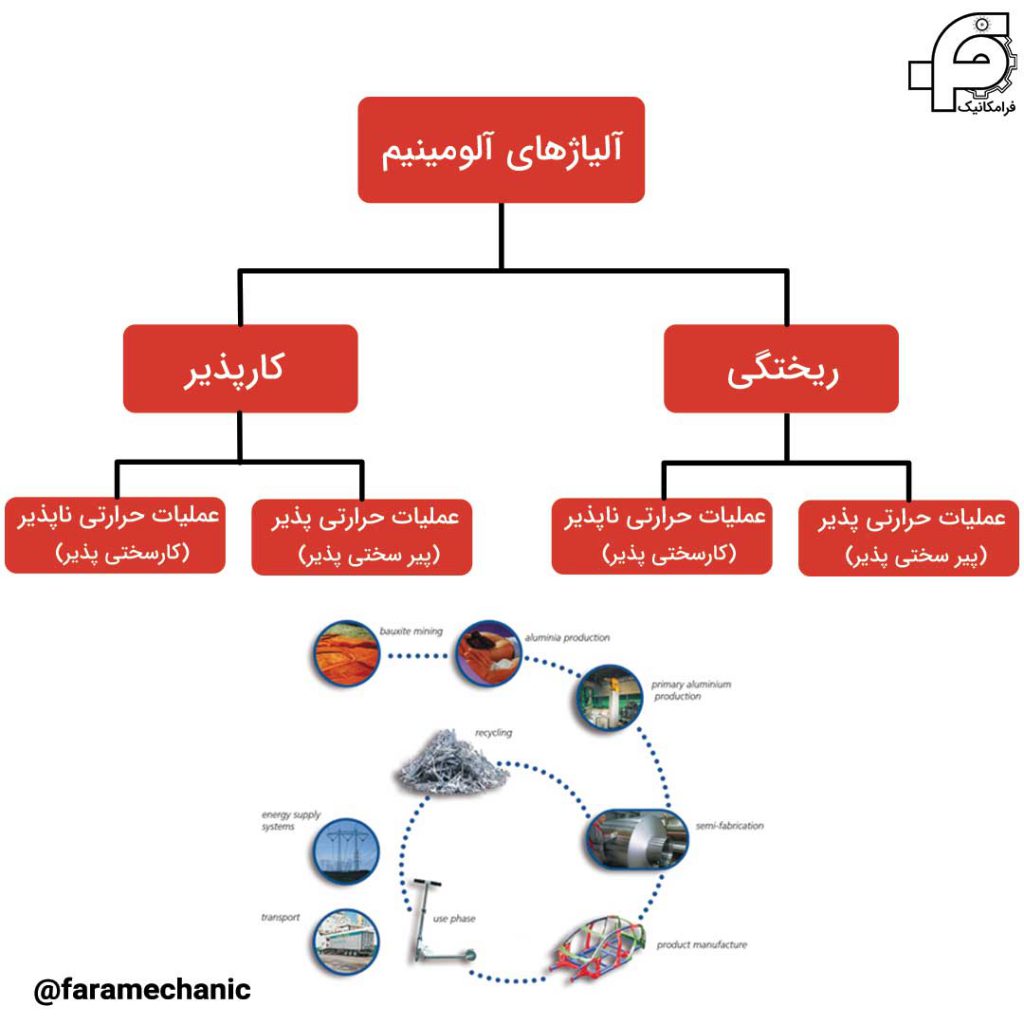

تقسیم بندی آلیاژهای آلومینیوم

- آلیاژهای کارپذیر (Wrought Alloys) که قابلیت پذیرش انواع و اقسام کارهای مکانیکی (نورد،فورج،اکستروژن، برشکاری، ماشین کاری و…) را دارند. مقاومت بالا در برابر خوردگی، چقرمگی شکست بالا، کارپذیری خوب، سهولت در شکل دهی

- آلیاژهای ریختگی (Casting Alloys) در این آلیاژها، قطعه نهایی به روش ریخته گری تولید می شود. استحکام بالا و قابلیت پرداخت کاری

آلیاژهای کارپذیر و ریختگی هم خود به دودسته تقسیم میشوند:

- آلیاژهای عملیات حرارتی ناپذیر، این آلیاژها با عملیات حرارتی سخت نمی شوند و تنها بوسیله کارسرد سخت می شوند.

- آلیاژهای عملیات حرارتی پذیر، این آلیاژها بوسیله عملیاتهایی مانند پیرسازی (Aging) طبیعی و مصنوعی سخت می شوند.

نامگذاری آلیاژهای آلومینیم

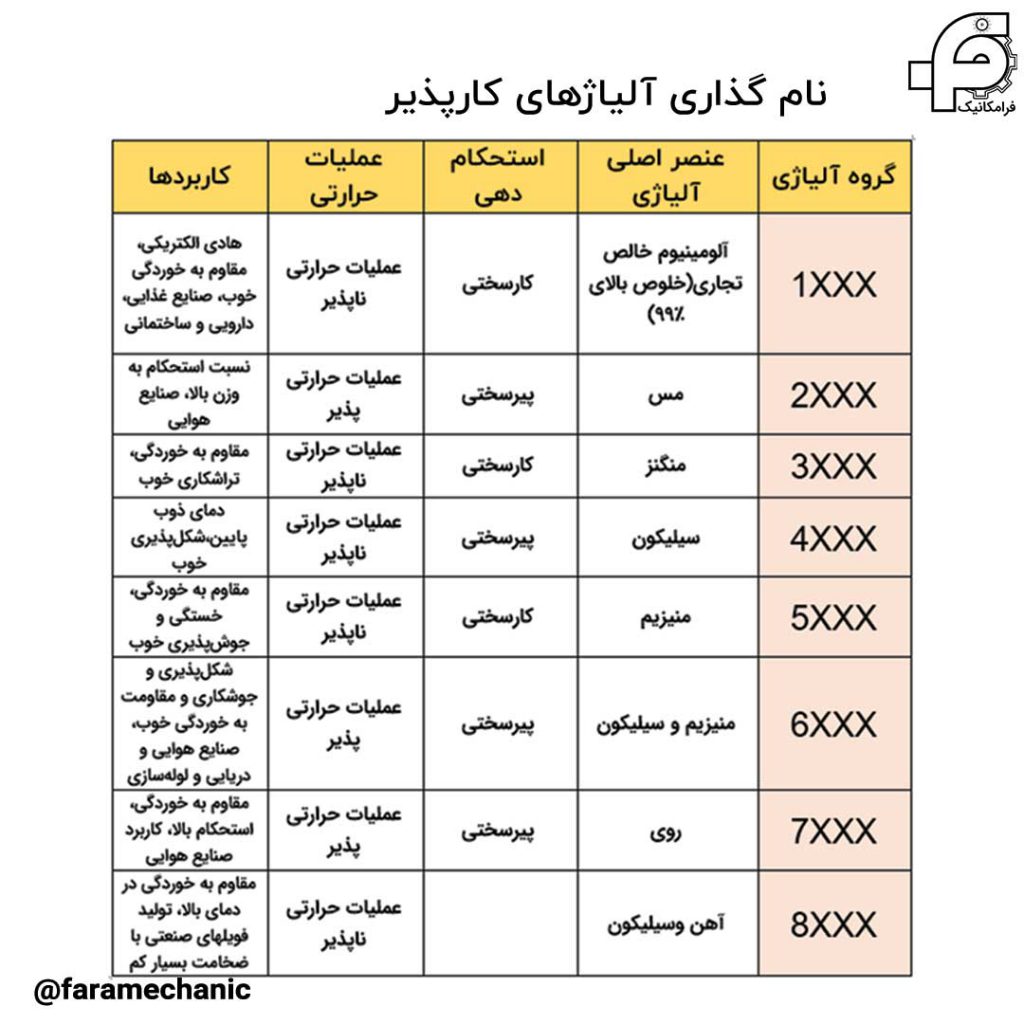

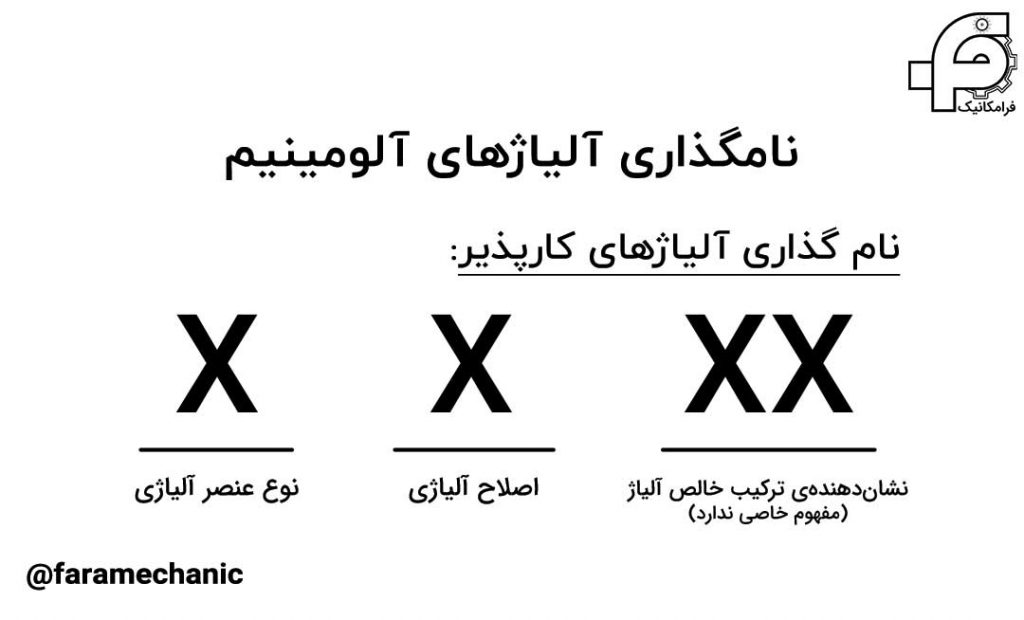

نام گذاری آلیاژهای کارپذیر

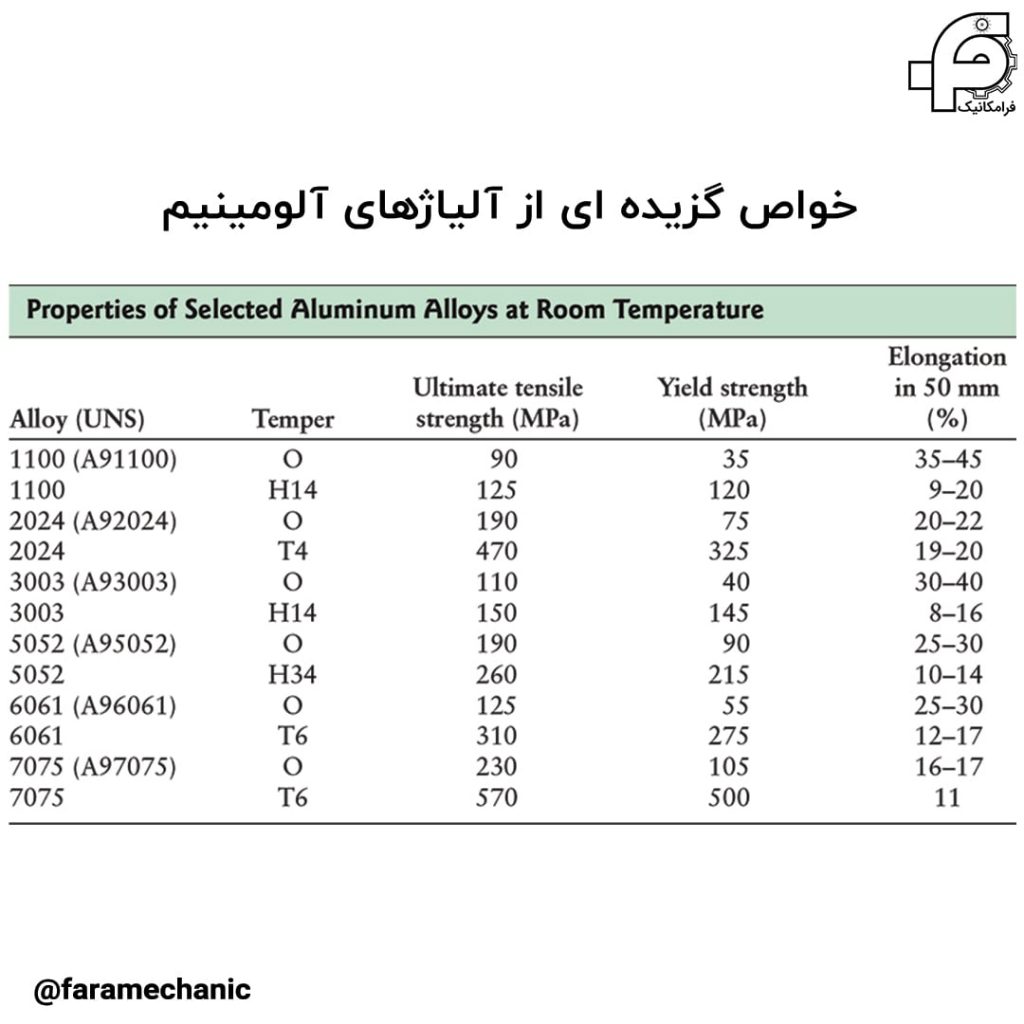

طبق استاندارد آلیاژهای کارپذیر در 8 دسته قرار می گیرند که با عددی 4 رقمی مشخص می شوند. رقم سمت چپ نشان دهنده نوع عنصر آلیاژی است. عدد دوم از سمت چپ نشان دهنده اصلاحاتی است که بر روی ترکیب آلیاژ اصلی انجام می شود. چنان چه این عدد 0 باشد، نشان دهنده آلیاژ اصلی است. اگر این عدد صفر باشد، نشان دهنده آن است که از عنصر آلیاژساز یا ناخالصی در ساختار وجود ندارد. در نهایت دو رقم سمت راست مفهوم خاضی را نشان نمی دهند جز این که ترکیب خاص آلیاژ را مشخص می کنند. تنها در آلیاژهای سری 1xxx دو عدد آخر خلوص آلومینیوم را نشان می دهد. برای مثال آلیاژ 1050 آلیاژی با 99.50 درصد خلوص است، در آلیاژ1090 حداقل درصد آلومینیم 99.90% میباشد. در جدول زیر می توانید نام گذاری ترکیب این آلیاژها را بر اساس سیستم استاندارد AA آمریکا مشاهده کنید.

سری 1xxx (آلومینیوم خالص تجاری)

این سری خلوص بالای 99 درصد دارد و به همین دلیل تقریبا خالص به حساب می آبد. ناخالصی های موجود معمولا ترکیباتی از جنس آهن و سیلیسیوم هستند. مقاومت عالی در برابر خوردگی، هدایت الکتریکی و حرارتی بالا و قابلیت شکل پذیری از ویژگی های این دسته است. از این سری برای تولید لوله ها، قطعات هادی الکتریکی مثل سیم های انتقال برق، روکش ها و صفحات منعکس کننده استفاده می شود.

سری 2xxx (آلیاژهای آلومینیم-مس و مس-منیزیوم)

در سری 2000 عنصر مس است که حرف اول را می زند! با اضافه کردن این عنصر استحکام آلیاژ به طرز چشمگیری افزایش می یابد. سری 2000 ترکیب مناسبی از استحکام و چقرمگی را از خود نشان می دهد، اما نقطه ضعف آن مقاومت پایین در برابر خوردگی است. به همین دلیل معمولا این آلیاژها را با لایه ای از آلومینیم یا آلیاژ آلومینیم-روی پوشش می دهند تا مقاومت خوردگی آن افزایش پیدا کند. از این سری در ساخت قطعات هواپیما و ماشین ها استفاده می شود. 2011 یکی از آلیاژهای این سری است که به دلیل قابلیت ماشین کاری بالا، به آلیاژ ماشین کاری آزاد (FMA) شهرت پیدا کرده است.

سری 3xxx (آلیاژهای آلومینیوم-منگنز)

همان طور که از نام این دسته پیداست، منگنز اصلی ترین عنصر آلیاژی این دسته است. آلیاژهای سری 3000 استحکامی در حد متوسط دارند که با اضافه کردن منیزیوم می توان استحکام آن ها را افزایش داد، اما مقاومت به خوردگی خوب و شکل پذیری مناسب از ویژگی های بارز آن هاست. معروف ترین آلیاژ این دسته 3003 است که برای وسایل آشپزخانه استفاده می شود. آلیاژ 3004 نیز برای تولید قوطی های نوشیدنی آلومینیومی استفاده می شود.

سری 4xxx (آلیاژهای آلومینیوم-سیلیسیوم)

سری 4000 با عنصر آلیاژی سیلیسیوم شناخته می شود. این عنصر برای کاهش دمای ذوب آلومینیم به آن افزوده می شود. به همین دلیل از آلیاژهای سری 4000 می توان الکترودهای جوشکاری و سیم های لحیم کاری خوبی تهیه کرد. 4043 یکی از معروف ترین آلیاژهای اینت دسته به حساب می آید که در تولید الکترودهای جوشکاری آلیاژهای سری 6000 برای خودروسازی و ساخت سازه ها استفاده می شود.

سری 5xxx (آلیاژهای آلومینیوم-منیزیوم)

احتمالا با مطالعه قسمت های قبلی متوجه شده اید که منیزیوم به چه منظوری در ساخت این آلیاژها استفاده می شود. منیزیوم یکی از عناصری است که استحکام این آلیاژها را تا حد زیادی افزایش می دهد. مستحکم ترین آلیاژ این دسته 5456 است که استحکامی برابر 310 مگاپاسکال دارد. به همین دلیل از این دسته در ساخت سازه های خشکی، دریایی و مخازن استفاده می شود.

یکی از مشکلات سری 5000 خوردگی آن هاست که با افزایش درصد منیزیوم اتفاق می افتد. برای جلوگیری از این مشکل، کروم و منگنز به ترکیب اضافه می شوند. 5083 آلیاژی است که برای جلوگیری از حملات شیمیایی در محیط های دریایی استفاده می شود و 5754 نیز با مقاومت خوردگی بالای خود برای جلوگیری از خوردگی در محیط های آلوده استفاده می شود.

سری 6xxx (آلیاژهای آلومینیم-منیزیوم-سیلیسیوم)

همان طور که مشاهده می کنید، عناصر آلیاژی مختلفی برای تولید این این سری با هم ترکیب شده اند. این سری قابلیت ترکیب مناسبی از جوش پذیری و مقاومت خوردگی به خصوص خوردگی تنشی را ارائه می دهد. به همین دلیل می توان از روش های جوشکاری مختلف برای اتصال قطعات این دسته استفاده کرد. آلیاژهای این سری را می توان در سه دسته جا داد:

- دسته اول آلیاژهایی با مقدار سیلیسیوم و منیزیوم بین 0/8 تا 1/2 درصد هستند. این دسته به راحتی قابلیت اکسترود شدن دارند و محصول نهایی پس از اکسترود نیازی به عملیات حرارتی مجدد ندارد.

- دسته دوم درصد منیزیوم و سیلیسیوم بیش از 1/4 درصد دارند. این آلیاژها پس از اکسترود شدن نیاز به عملیات حرارتی و کوئنچ شدن دارند.

- دسته سوم آلیاژهایی هستند که مقدار سیلیسیمی بیش از مقدار مورد نیاز برای تشکیل Mg2Si هستند. افزایش مقدار سیلیسیم منجر به ریز شدن اندازه ذرات Mg2Si و رسوب سیلیسیم می شود و به پیرسختی کمک زیادی می کند.

6063 یکی از گریدهای این دسته است که از آن به عنوان یک آلیاژ باستانی یاد می شود و در ساخت فریم های در و پنجره استفاده می شود. 6082 یک آلیاژ سازه ای با مقاومت خوردگی مناسب است و 6262 یک آلیاژ استحکام بالا مناسب برای ساخت سوپاپ ها و کوپلینگ هاست.

سری 7xxx (آلیاژهای آلومینیم-روی-منیزیوم و آلومینیم-روی-منیزیوم-مس)

عنصر روی اصلی ترین عنصر آلیاژی سازنده این دسته است. افزودن عنصر مس به ترکیب این دسته، می تواند استحکام آنها را تا حد زیادی افزایش دهد. اما جوشکاری آن ها را با مشکل مواجه می کند. به همین دلیل برای جوشکاری آن ها توصیه می شود که درصد مس از 0/3 درصد تجاوز نکند!

در بین آلیاژهای آلومینیومی، سری 7000 بیشترین پتانسیل پیرسختی را از خود نشان می دهد. امروزه برای کنترل خواص ترکیب این دسته، از عناصری مثل منگنز، کروم و زیرکونیوم نیز استفاده می شود. این سری به دلیل استحکام بسیار بالا و مقاومت خوردگی خوب، کاربرد زیادی در صنایع هوایی به خصوص ساخت هواپیماهای نظامی دارد. 7050 , 7075 از مهم ترین آلیاژهای این سری به حساب می آیند.

سری آلیاژهای آلومینیومی 8000:

سری آلیاژهای آلومینیومی 8000 شامل آلیاژهایی هستند که در سری های قبلی آلیاژهای آلومینیومی گنجانده نمی شوند و بیشتر دارای عناصر آلیاژی Fe ,Ni ,Li ,Sn ,Si ,Ce هستند. تعدادی از ویژگی های این سری از آلیاژهای آلومینیومی در زیر آمده اند:

Al-Fe-Ni: دارای استحکام و رسانایی الکتریکی بالا.

Al-Li: دارای استحکام و سفتی بالا در عین داشتن چگالی پایین.

Al-Sn: دارای استحکام و مقاومت به خوردگی بالا.

Al-Fe-Si: دارای شکل پذیری، نرمی و رسانایی بالا.

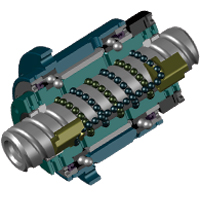

از این سری از آلیاژها می توان در نیروگاه های اتمی، صنایع غذایی، بلبرینگ خودروها، ساخت رساناها و … استفاده کرد.

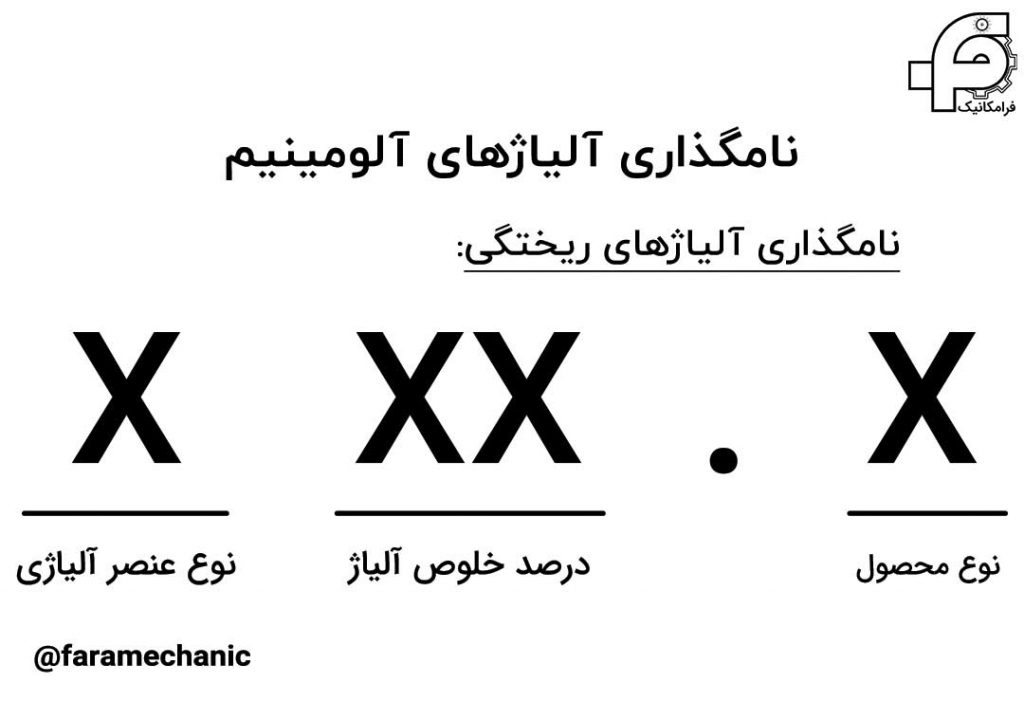

نامگذاری آلیاژهای ریختگی

نامگذاری آلیاژهای ریختگی نیز همانند آلیاژهای کارشده انجام می شود. اما یک تفاوت مهم بین این دو دسته وجود دارد و آن به این صورت است که رقم آخر این آلیاژها با یک اعشار از سه رقم اول جدا می شود. به همین دلیل بعضی مواقع گفته می شود که نام گذاری این آلیاژها به صورت عددی سه رقمی است. اولین رقم نشان دهنده نوع عناصر آلیاژی و رقم دوم و سوم نشان دهنده درصد خلوص آلیاژ است. اما رقم بعد از اعشار نشان دهنده نوع محصول است. در صورتی که عدد 0 باشد، محصول ریخته شده را نشان می دهد. اما عدد 1 نشان دهنده شمش ریخته شده است. عدد 2 نیز شمش ریخته شده با با محدودیت در ترکیب شیمیایی را نشان می دهد.

آلیاژهایی مانند 238 و 242 برای ساخت پیستون دیزل و سر سیلندرهای موتور هواپیما به کار می روند.

پسوندها نامگذاری

علاوه بر شمارهگذاری آلیاژها، برای مشخص کردن یک آلیاژ نوع فرایند عملیات حرارتی یا فرایند ساخت آلیاژنیز مبنای شمارهگذاری است. برای این نامگذاری از حروف انگلیسی در انتهای نام آلیاژ استفاده میشود، مثلاً AA 2024-T4. این نامگذاری تحت استاندارد ملی آمریکا با شماره ANSI H35.1 و با عنوان سیستم تعریف شده تمپر نامیده میشود و برای تمامی روشهای تولید کاربرد دارد. بسته به نوع فرایند تولید یکی از حروف F برای بدون تغییر و حالت از تولید، O برای آنیل، H برای سخت کردن کرنشی، W برای عملیات حرارتی محلول سازی و T برای عملیات حرارتی دیگر از جمله رسوب سختی برای نامیدن آلیاژها بکار میرود.

بهصورت کامل تر:

F برای حالت بدون تغییر و از تولید

O برای حالت آنیل شده

H برای حالت کرنش سخت شده (کار سرد شده):

برای عدد اول در رده HXX

H1 کرنش سخت شده بدون عملیات حرارتی

H2 کرنش سخت شده و جزیی آنیل شده

H3 کرنش سخت شده و پایداره شده از طریق عملیات حرارتی دمای پایین

عدد دوم در رده HXX (در صورت وجود) بیانگر مقدار سختی به دست آمده نسبت به حالت سختی حداکثر در آن عملیات سخت کاری است.

HX2 بیانگر سختی به میزان ۱/۴ سختی حداکثر است.

HX4 بیانگر سختی به میزان ۱/۲ سختی حداکثر است.

HX6 بیانگر سختی به میزان ۳/۴ سختی حداکثر است.

HX8 بیانگر سختی به میزان حداکثر است.

HX9 بیانگر سختی بیشتر از سختی حداکثر است.

T برای حالتی است که آلیاژها تحت عملیات حرارتی قرار گرفته باشند. این حالت بیانگر تمپرهایی است که پایدار هستند (البته به غیر از حالات Fو O یا H)، بر خلاف حالت نامگذاری W.

T1 سرد شده از یک فرایتد شکل دهی، با درجه حرارت بالا و پیر شده به صورت طبیعی

T2 سرد شده از یک فرایتد شکل دهی، با درجه حرارت بالا، کار سرد شده و پیر شده به صورت طبیعی

T3 عملیات حرارتی از نوع محلول سازی شده، کار سرد شده و پیر شده به صورت طبیعی

T4 عملیات حرارتی از نوع محلول سازی شده و پیر شده به صورت طبیعی

T5 سرد شده از یک فرایتد شکل دهی با دمای بالا و پیر شده به صورت مصنوعی

T6 عملیات حرارتی از نوع محلول سازی شده و پیر شده به صورت مصنوعی

T7 عملیات حرارتی از نوع محلول سازی شده و پایدار شده

T8 عملیات حرارتی از نوع محلول سازی شده، کار سرد و پیر شده به صورت مصنوعی

T9 عملیات حرارتی از نوع محلول سازی شده، پیر شده به صورت مصنوعی و سپس کار سرد شده

T10 سرد شده از یک فرایتد شکل دهی با درجه حرارت بالا، کار سرد شده و پیر شده به صورت مصنوعی

در بعضی موارد پسوندهای رده T دارای اعدادی بیش از یک رقم هستند مانند AA 224-T351 یا AA 6061-T651 که در این صورت باید موارد زیر را در نظر داشت

TX51 بیانگر تنش زدایی بوسیله کشش بعد از عملیات حرارتی عدد اول (عدد x)است.

TX52 بیانگر تنش زدایی بوسیله تنش فشاری بعد از عملیات حرارتی عدد اول (عدد x)است.

TX54 بیانگر تنش زدایی بوسیله ترکیبیاز کشش و فشاربعد از عملیات حرارتی عدد اول (عدد x)است.

TX6 بیانگر کار سرد به وسیله نورد تا کاهش ۶ درصد از سطح مقطع، بعد از محلول سازی و سرد کردن است.

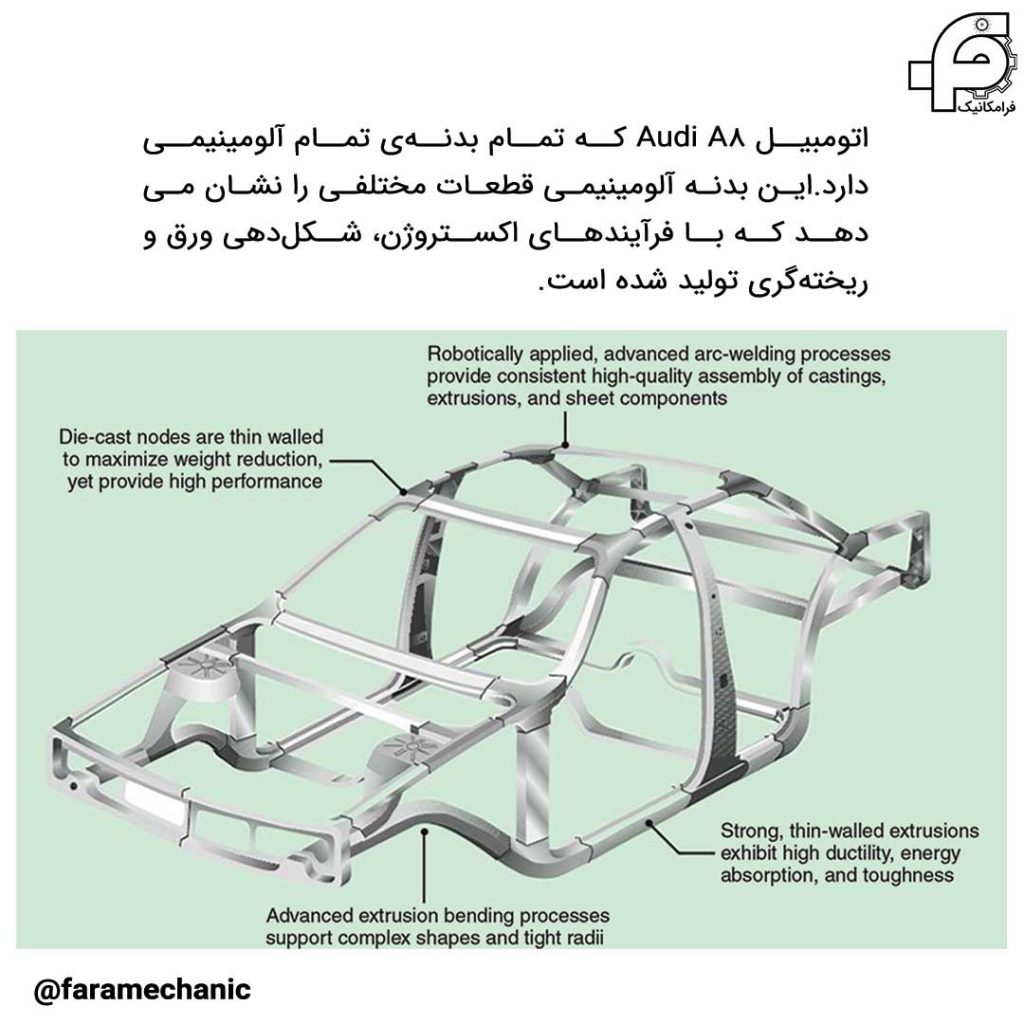

اتومبیل Audi A8 که تمام بدنهی تمام آلومینیمی دارد.این بدنه آلومینیمی قطعات مختلفی را نشان میدهد که با فرآیندهای اکستروژن، شکلدهی ورق و ریختهگری تولید شده است.

2 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

عرض سلام و خسته نباشید

آیا امکانش هست که مقاله آلومینیوم و نامگذاری آلومینیوم را دانلود کرد؟

با سلام

ممنون از لطف شما بله به زودی تمام مقالات سایت به صورت pdf قرار میگیرند و میتونید دانلود کنید.