صافی سطح یا زبری سطح ؟!

صافی سطح یا زبری سطح ؟!

صافی سطح یا زبری سطح میتواند موضوعی گیج کننده باشد، به خصوص وقتی صحبت از واحدها یا تفاوت بین Ra و Rz باشد. در این نوشتار مروری کلی بر کیفیت پرداخت سطح ارائه خواهیم کرد و به برخی از متداول ترین سوالات پاسخ خواهیم داد.

پرداخت سطح چیست؟

پرداخت سطح اصطلاحی است که برای توصیف بافت یک سطح هندسی استفاده می شود و گاهی اوقات به جای واژه زبری سطح استفاده میشود. الزامات برای پرداخت سطح اغلب در نقشه های فنی برای قطعات مکانیکی یافت میشود، به ویژه در جایی که قطعات به طور محکم به یکدیگر متصل میشوند، در مقابل یکدیگر حرکت میکنند یا از یک آب بندی تشکیل شدهاند. انجمن مهندسین مکانیک آمریکا (ASME) استاندارد Y14.36M Surface Texture Symbols را منتشر کرده است که مشخصات مناسب و استفاده از نمادهای صافی سطحی را در نقشه های فنی نشان میدهد. ASME همچنین استاندارد صافی سطحی B41.6 را منتشر میکند که شامل تعاریف و روش های اندازه گیری برای پرداخت سطح است.

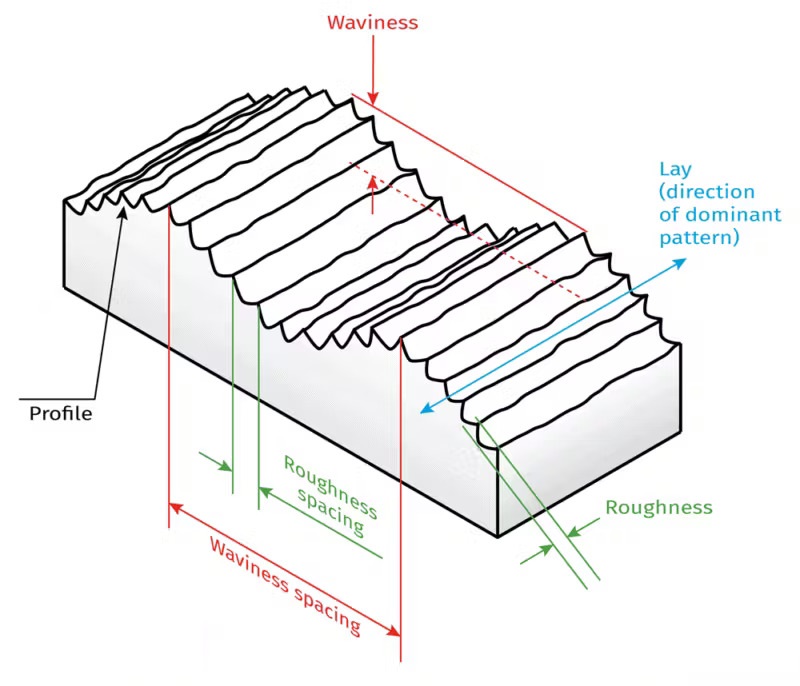

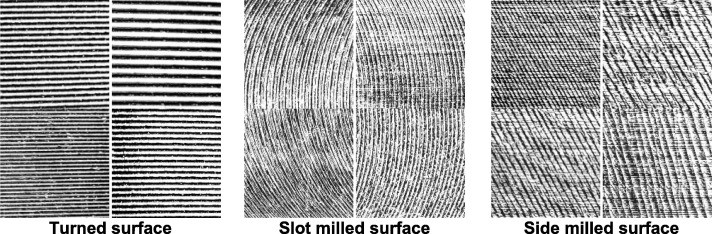

پرداخت سطح از سه عنصر متمایز تشکیل شده است – زبری، لایه، و موجی (شکل 1 را در زیر ببینید). با این حال، در تولیدکنندگان قطعات غیرمعمول نیست که از عبارت پرداخت سطحی فقط برای توصیف ناهمواری سطح استفاده شود. زبری سطح متداولترین جنبه مشخصشده در پرداخت سطح است.

Surface roughness (صافی سطح) زبری و پرداخت سطح

صافی سطح و زبری سطح جزو مفاهیم مهم در علم مهندسی به خصوص در حوزه ماشینکاری است. زبری سطح به اصطلاح میزان اختلافات ارتفاعی میان نقاط مختلف یک سطح را نشان می دهد. این اختلافات میتواند به دلایل متعددی ایجاد شود، مانند فرآیندهای تولیدی، سایش و غیره.

در واقع زبری یکی از ویژگیهای مهم سطح است که نحوه واکنش یک جسم با محیط پیرامون را مشخص میکند. این ویژگی در ساخت قطعات بسیار حیاتی است، زیرا وجود ناهمواریها در سطح باعث بالا رفتن اصطکاک و همچنین ایجاد کانونهای خوردگی و همین طور باعث شکست و کاهش چسبندگی میشود.

سطوح با زبری بالا باعث افزایش اصطکاک بین دو سطح میشوند. این امر به ویژه در مواردی که دو سطح در معرض حرکت نسبی نسبت به یکدیگر قرار دارند، مانند سطح مالشدهنده، اهمیت دارد. همچنین، زبری سطح میتواند به عنوان کانونهای خوردگی عمل کند، زیرا ذرات جامد و مایعات میتوانند در آنها جمع شوند. این امر میتواند منجر به ایجاد ترکها و شکستهای زودرس در سطح شود.

از طرف دیگر، سطوح بسیار صاف نیز دارای معایبی هستند. این سطوح دارای چسبندگی کمتری هستند، زیرا سطوح صاف کمتر قادر به ایجاد پیوندهای شیمیایی با یکدیگر هستند. این امر میتواند منجر به کاهش عملکرد قطعات در مواردی شود که چسبندگی سطحی مهم است، مانند چسباندن قطعات به یکدیگر یا به سایر سطوح.

بنابراین، مهم است که صافی سطح و زبری سطح در محدودهای مطلوب قرار داشته باشد تا بتوان از مزایای آن بهرهمند شد و از معایب آن جلوگیری کرد. با انتخاب روشهای مناسب پرداخت سطح میتوان زبری سطح را در محدودهای مطلوب قرار داد تا عملکرد قطعات بهینه شود.

مفاهیم و معیارهای صافی سطح

یک مفهوم مهم در صافی سطح، زبری سطح است. زبری سطح نشاندهنده میزان ناهمواریهای سطح است. هر چه زبری سطح بیشتر باشد، سطح خشنتر است.

معیارهای مختلفی برای اندازهگیری صافی سطح و زبری سطح وجود دارد. یکی از رایجترین معیارها، معیار Ra است. معیار Ra نشاندهنده میانگین ریشه مربع ناهمواریهای سطح است.

علاوه بر موارد گفته شده، مفاهیم دیگری نیز در مورد صافی سطح و زبری سطح وجود دارد. برخی از این مفاهیم عبارتند از:

1- صافی ظاهری: این مفهوم به ظاهر سطح اشاره دارد. صافی ظاهری معمولاً با استفاده از علائمی مانند خشن، صاف، صیقلی و بسیار صیقلی مشخص میشود.

2- صافی عملکردی: این مفهوم به تأثیر صافی سطح بر عملکرد قطعه اشاره دارد. صافی عملکردی معمولاً با استفاده از آزمایشهای مختلف اندازهگیری میشود.

انتخاب معیارهای مناسب برای اندازهگیری صافی سطح و زبری سطح به کاربرد قطعه بستگی دارد. به عنوان مثال، قطعاتی که در معرض دید هستند باید صافی ظاهری بالایی داشته باشند. در مقابل، قطعاتی که در معرض سایش قرار میگیرند ممکن است نیاز به صافی عملکردی بالایی داشته باشند.

علاوه بر این میتوان به این نکته اشاره کرد که صافی سطح و زبری سطح میتواند بر ویژگیهای مختلفی از قطعات تأثیر بگذارد، مانند مقاومت در برابر موارد زیر:

- خوردگی

- سایش

- چسبندگی پوششها و رنگها

- عملکرد مکانیکی

همچنین، میتوان به این نکته اشاره کرد که صافی سطح و زبری سطح را میتوان با استفاده از روشهای دیگر بهبود بخشید، مانند:

- انتخاب مناسب روشهای ماشینکاری

- استفاده از ابزارهای مناسب

- تنظیم صحیح پارامترهای ماشینکاری

انواع صافی سطح

در حوزه فنی و مهندسی به خصوص در زمینه ماشینکاری با انواع صافی سطح روبرو هستیم که هر کدام از آنها مزیت ها و کاربرد های مخصوص به خود را دارند مانند:

Rough یا به اصطلاح سطح خشن

Smooth یا به اصطلاح سطح صاف

Fine Super یا به اصطلاح سطح خیلی صاف

Polished یا به اصطلاح سطح بی نهایت صاف

۱. سطح خشن:

سطح خشن، سطحی است که پس از برادهبرداری، خط برادهبرداری در آن قابل لمس است و با چشم غیرمسلح می توان آن را به خوبی مشاهده کرد. عمق گودیهایی این سطح معمولاً بین ۲۵ تا ۱۶۰ میکرومتر است.

سطوح خشن معمولاً در مواردی استفاده میشوند که نیازی به دقت بالا نیست، مانند ساخت قطعات صنعتی که در معرض سایش قرار میگیرند.

سطح خشن به معنای وجود زبری زیاد در سطحی است که نیاز به تسطیح و تمیزکاری دارد. در ماشینکاری، سطح خشن از عملیات اولیه تولید قطعات است که بعد از آن نیاز به سطح صافی دارد. برخی از عملیات ماشینکاری مانند تراشکاری سوپاپ و تراشکاری روی سطوح قابل روشنایی از جمله موتورهای خودرو به سطح خشن نیاز دارند.

در این مرحله، تعیین و شکل قطعات به طور کامل تعیین نشده است و سطح خشن برای ماشینکاری و نهایی کردن قطعات استفاده می شود. با کمک تکنولوژیهای مدرن ماشینکاری، سطح خشن به سطح صاف تبدیل میشود تا قطعاتی از دقت مورد نیاز داشته باشند.

۲. سطح صاف:

پس از انجام مراحل برادهبرداری در این نوع سطوح، خطوط بر جای مانده از این عملیات با چشم غیرمسلح به شکل کمی قابل رویت میباشند. این سطوح معمولاً دارای گودیهایی با عمق ۱۰ تا ۴۰ میکرومتر هستند.

سطوح صاف معمولاً در مواردی استفاده میشوند که نیاز به دقت متوسطی وجود دارد، مانند ساخت قطعات صنعتی که در معرض فشار قرار میگیرند.

هدف از دستیابی صافی سطح و زبری سطح در این مرحله، بهبود دقت در تعیین و اشکال قطعه، دقت و کیفیت محصول نهایی و روان در عملیات بعدی است.

۳. سطح خیلی صاف:

سطوح بسیار صاف، اینگونه هستند که بعد از عمل برادهبرداری، خطوط آنها با چشم غیرمسلح قابل رویت نمی باشند. این سطح به طور معمول دارای گودالهایی با عمقی میان ۲ تا ۱۶ میکرومتر هستند. سطوح بسیار صاف معمولاً در مواردی استفاده میشوند که نیاز به دقت بالا وجود دارد.

در این روش، از مواد و ابزارهایی مانند نوارهای آبکاری استفاده می شود تا سطح خراش و ناهمواری های روی قطعات را اصلاح کنند. با استفاده از این روش، سطوح قطعات بسیار صاف و بدون هیچ نقصی تراشه و می توان نتایج را با دقت بسیار بالا را به دست آورد. این روند معمولاً در صنایعی که نیاز به دقت بالا و پایان کار عالی دارند، مانند صنایع دقیق، ابزارهای پزشکی و صنایع الکترونیکی می شوند.

علاوه بر این، سطح خیلی صاف بهبود زیبایی و قابلیت چشم پوشی از خراشیدگی ها و قطعات عیوب را به دنبال دارد.

۴. سطح بی نهایت صاف:

سطوح فوقالعاده صاف، سطوحی هستند که با استفاده از دستگاههای خاص، برادهبرداری میشوند. این سطح عموما دارای گوده های با عمق یک چهارم تا یک میکرومتر هستند. صافی سطح و زبری سطح در این بخش بسیار اهمیت دارد بنابراین برای رسیدن به آن از تجهیزات مختلف استفاده می شود.

سطوح فوقالعاده صاف معمولاً در مواردی استفاده میشوند که نیاز به دقت بسیار بالا وجود دارد، مانند ساخت قطعات میکروالکترونیکی و میکرواپتیکی.

کیفیت سطح

کیفیت سطح به ویژگیهای ظاهری و هندسی سطح یک قطعه گفته میشود که شامل ویژگیهایی مانند ناهمواری، زبری، چسبندگی، صافی و غیره است. پرداخت سطح قطعات بر عملکرد آنها در کاربردهای مختلف تأثیر میگذارد. به عنوان مثال، کیفیت سطح قطعات در صنعت خودروسازی بر عملکرد آیرودینامیکی، زیبایی و مقاومت در برابر خوردگی آنها تأثیر میگذارد.

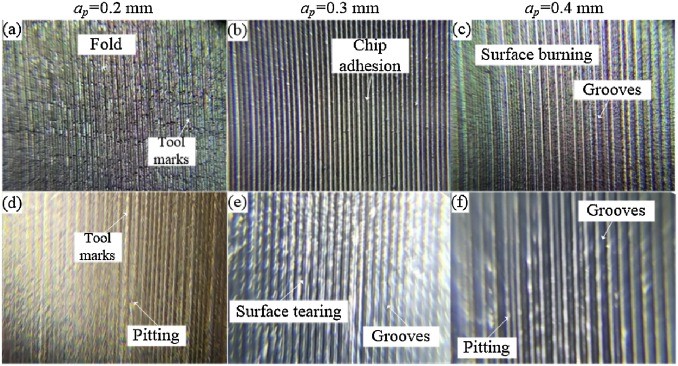

پارامترهای تنظیمی فرآیند ماشینکاری شامل مواردی مانند سرعت برش، عمق برش، پیشروی، زاویه ابزار و شعاع لبه برنده ابزار است. این پارامترها بر ویژگیهای جریان براده، برادهبرداری و سطح قطعه تأثیر میگذارند. بنابراین، تنظیم صحیح این پارامترها میتواند به بهبود کیفیت سطح قطعات کمک کند.

مهمترین نکته مورد توجه پارامترهای تنظیمی فرآیند ماشینکاری، سرعت برش است. سرعت برش بالاتر منجر به کاهش زبری سطح قطعه میشود. با این حال، سرعت برش بالاتر باعث می شود که حرارت افزایش پیدا کرده و از طرفی کیفیت ماشینکاری نیز کاهش یابد. بنابراین، انتخاب سرعت برش مناسب برای هر قطعه از اهمیت بالایی برخوردار است.

عمق برش نیز یکی از مهمترین پارامترهای تنظیمی فرآیند ماشینکاری است. عمق برش بیشتر منجر به افزایش زبری سطح قطعه میشود. با این حال، عمق برش کمتر نیز میتواند منجر به افزایش زمان ماشینکاری و کاهش بهرهوری شود. بنابراین، انتخاب عمق برش مناسب برای هر قطعه از اهمیت بالایی برخوردار است.

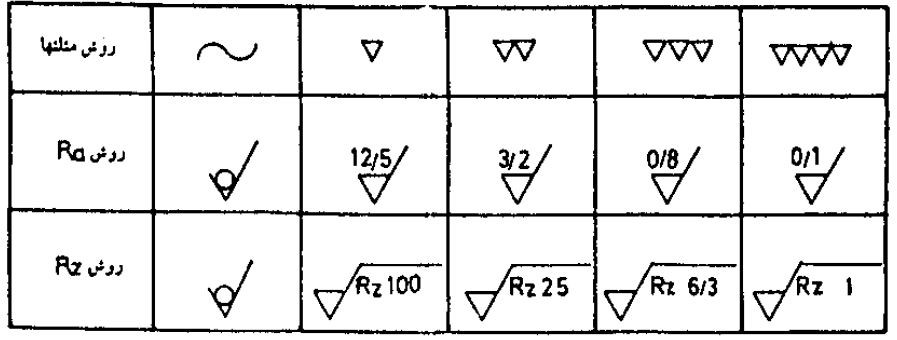

کیفیت سطح در نقشه کشی

صافی سطح و کیفیت سطح یکی از مهمترین پارامترهای یک قطعه است که در نقشه کشی باید به آن توجه شود. کیفیت سطح قطعه در نقشه کشی با استفاده از علائم و اصطلاحات استاندارد مشخص میشود.

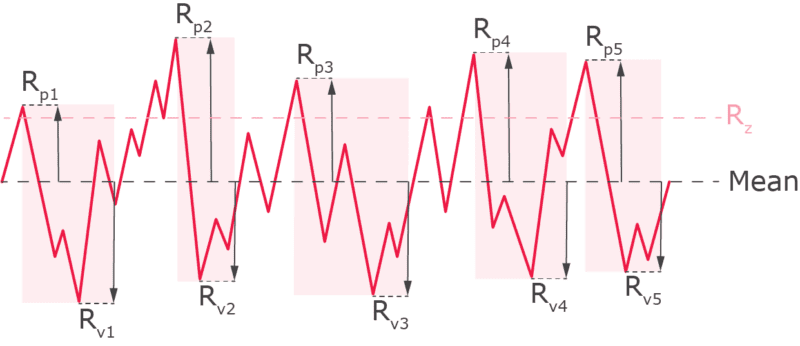

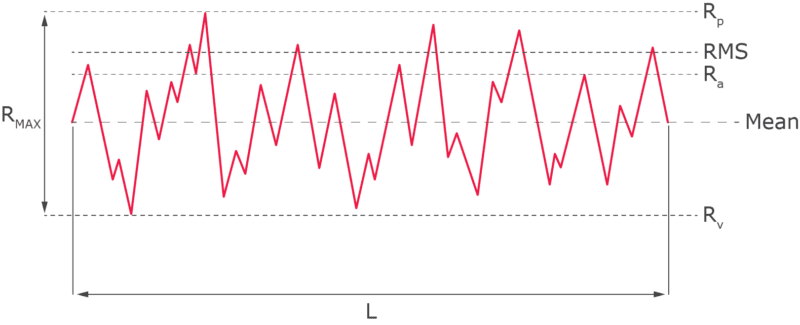

در نقشه کشی، کیفیت سطح با استفاده از علائمی مانند R، Ra، Rz و Sa مشخص میشود. این علائم نشاندهنده مقدار ناهمواری سطح قطعه هستند. مقدار R نشاندهنده میانگین ارتفاع ناهمواریهای سطح است. در مقدار Ra نشاندهنده میانگین ریشه مربع ناهمواریهای سطح است. عدد Rz نشاندهنده متوسط ارتفاع ناهمواری سطح است.

در نقشه کشی، کیفیت سطح قطعه با استفاده از اصطلاحاتی مانند صاف، صیقلی، خشن و غیره نیز مشخص میشود. این اصطلاحات به طور کلی برای بیان کیفیت سطح قطعه در یک مقیاس کیفی استفاده میشوند.

به عنوان مثال، در نقشه کشی قطعات خودرو، کیفیت سطح قطعات بدنه باید صاف و صیقلی باشد تا زیبایی و عملکرد قطعات حفظ شود. در مقابل، کیفیت سطح قطعات داخلی خودرو مانند قطعات موتور و گیربکس باید خشنتر باشد تا مقاومت آنها در برابر سایش افزایش یابد.

در مجموع، صافی سطح و زبری سطح از تاثیر گذارترین پارامترهای یک قطعه است که باید در نقشه کشی به آن توجه شود. مشخص کردن کیفیت سطح قطعه در نقشه کشی به تولیدکنندگان قطعات کمک میکند تا قطعات با کیفیت مورد نظر را تولید کنند.

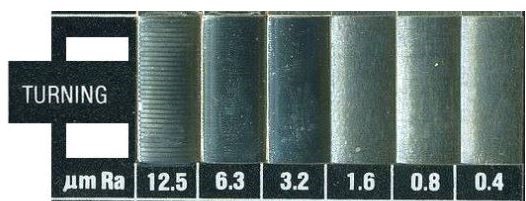

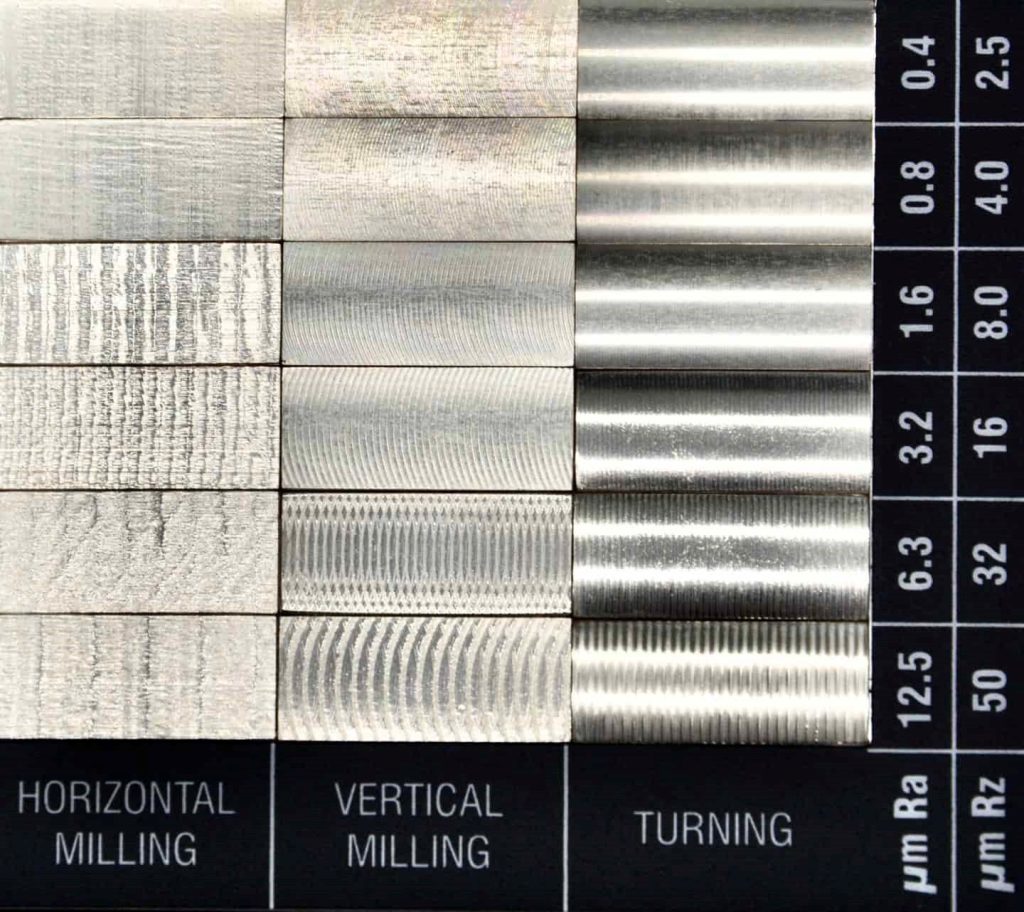

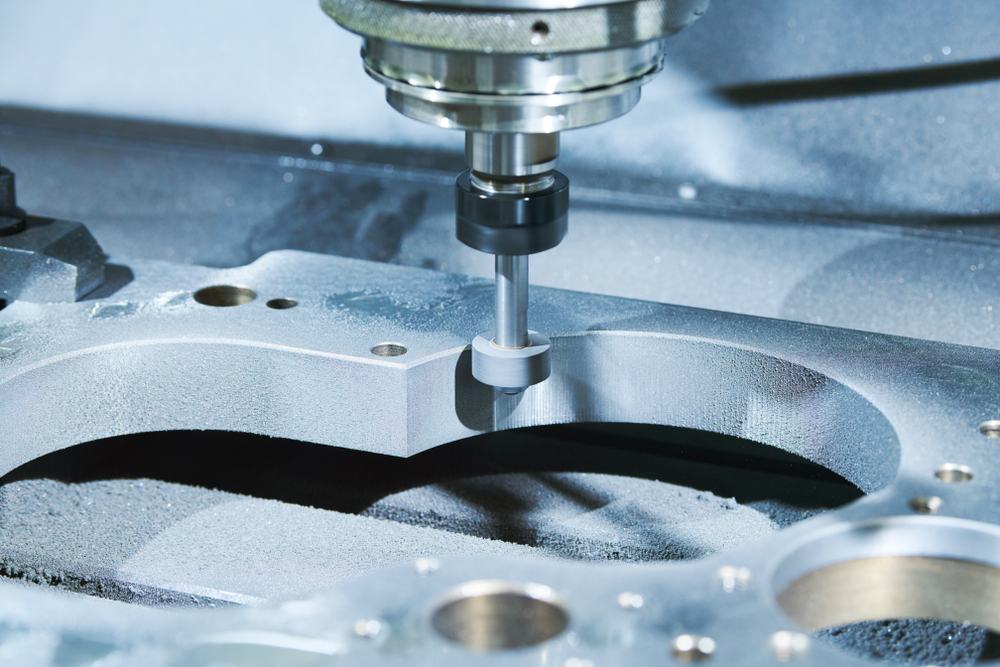

کیفیت سطح در تراشکاری

تراشکاری را باید در دسته روشهای اصلی ماشینکاری قرار داد که برای تولید قطعات با دقت و کیفیت بالا استفاده میشود. فاکتور های مختلفی وجود دارد که می تواند بر کیفیت سطح قطعات تراشکاری تأثیر بگذارد مانند، نوع ابزار، سرعت برش، عمق برش، پیشروی و شعاع لبه برنده ابزار قرار دارد.

یکی از تاثیرگذارترین فاکتورها بر کیفیت صافی سطح و زبری سطح در تراشکاری، نوع ابزار است. ابزارهای تراشکاری با اشکال مختلف لبه برنده، ویژگیهای متفاوتی از نظر کیفیت سطح ایجاد میکنند. به عنوان مثال، ابزارهای تراشکاری با لبه برنده گرد، سطحی صافتر از ابزارهای تراشکاری با لبه برنده تیز ایجاد میکنند.

سرعت برش نیز یکی از مهمترین عوامل تاثیرگذار بر کیفیت سطح در تراشکاری است. سرعت برش بالاتر منجر به کاهش زبری سطح قطعه میشود. با این حال، سرعت برش بالاتر نیز میتواند منجر به افزایش حرارت در حین تراشکاری و کاهش کیفیت سطح شود. بنابراین، انتخاب سرعت برش مناسب برای هر قطعه از اهمیت بالایی برخوردار است.

در مجموع، کیفیت سطح در تراشکاری یک عامل مهم است که باید در نظر گرفته شود. انتخاب صحیح عوامل تأثیرگذار بر کیفیت سطح میتواند به تولید قطعات با کیفیت مورد نظر کمک کند.

جدول صافی سطح

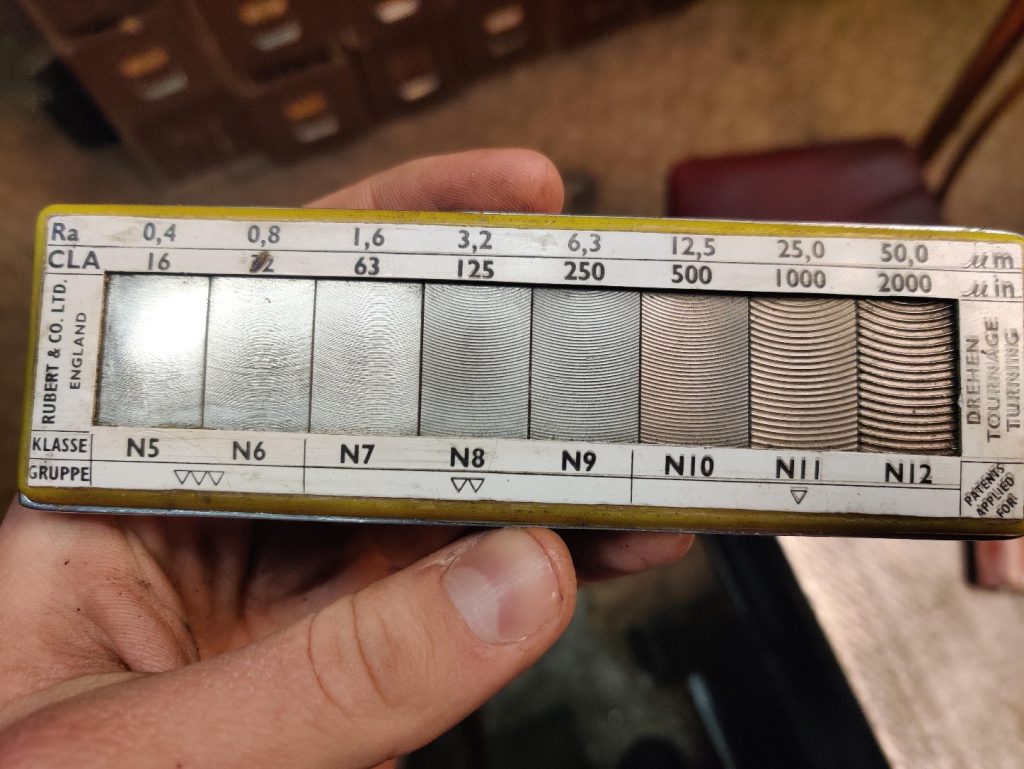

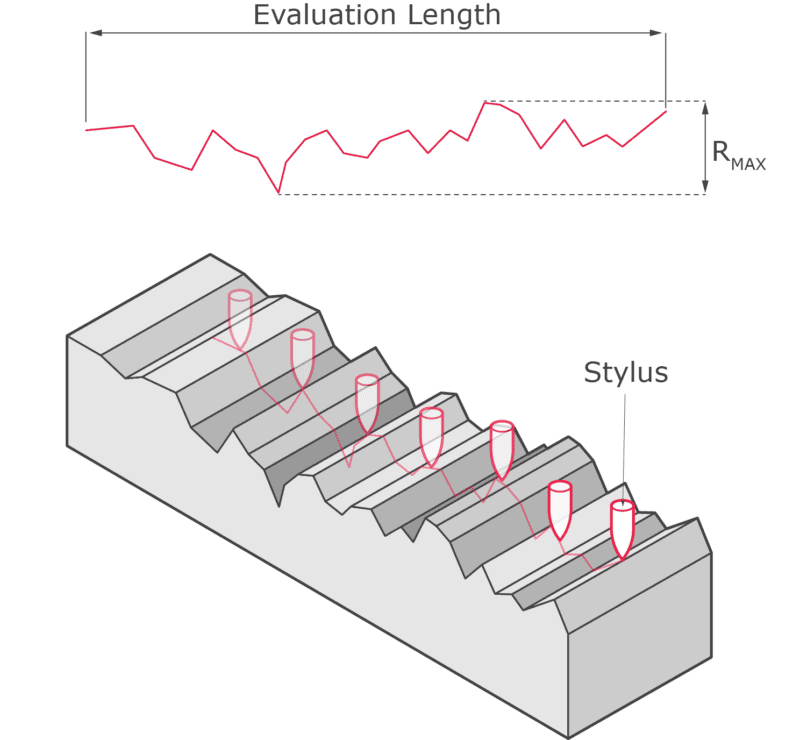

جدول صافی سطح یک جدول استاندارد است که برای توصیف کیفیت سطح یک قطعه استفاده می شود. این جدول شامل یک سری مقادیر برای پارامترهای مختلف صافی سطح مانند Ra، Rz، و Rmax است.

Ra: ارتفاع متوسط ناهمواری های سطح. این پارامتر رایج ترین پارامتر صافی سطح است.

Rz: مجموع ارتفاع قله ها و دره ها در یک طول مشخص. این پارامتر برای اندازه گیری زبری سطح سطوح ناهموار که دارای قله ها و دره های برجسته هستند، مناسب است.

Rmax: بزرگترین ارتفاع قله یا دره در یک طول مشخص. این پارامتر برای اندازه گیری زبری سطح سطوح بسیار ناهموار که دارای قله ها یا دره های برجسته هستند، مناسب است.

| Approximate Surface Roughness Conversion Chart

جدول صافی سطح |

||||

| Roughness Grade Numbers

عدد درجه زبری |

مقدار زبری Ra | |||

| American System | Metric System | |||

| Ra(µin) | RMS(µin) | Ra(µm) | RMS(µm) | |

| N12 | 2000 | 2200 | 50 | 55 |

| N11 | 1000 | 1100 | 25 | 27.5 |

| N10 | 500 | 550 | 12.5 | 13.75 |

| N9 | 250 | 275 | 8.3 | 9.13 |

| N8 | 125 | 137.5 | 3.2 | 3.52 |

| N7 | 63 | 69.3 | 1.6 | 1.76 |

| N6 | 32 | 35.2 | 0.8 | 0.88 |

| N5 | 16 | 17.6 | 0.4 | 0.44 |

| N4 | 8 | 8.8 | 0.2 | 0.22 |

| N3 | 4 | 4.4 | 0.1 | 0.11 |

| N2 | 2 | 2.2 | 0.05 | 0.055 |

| N1 | 1 | 1.1 | 0.025 | 0.035 |

جدول صافی سطح

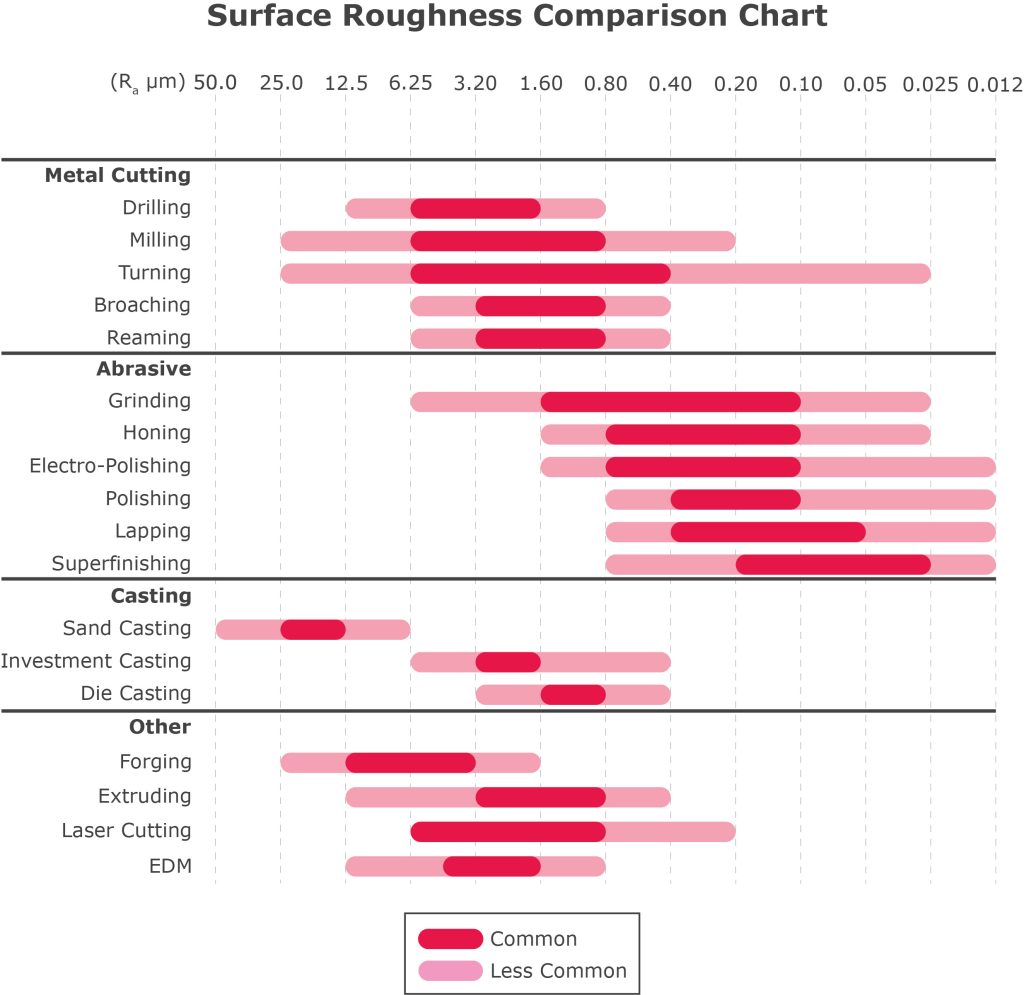

نمودار تبدیل صافی سطح

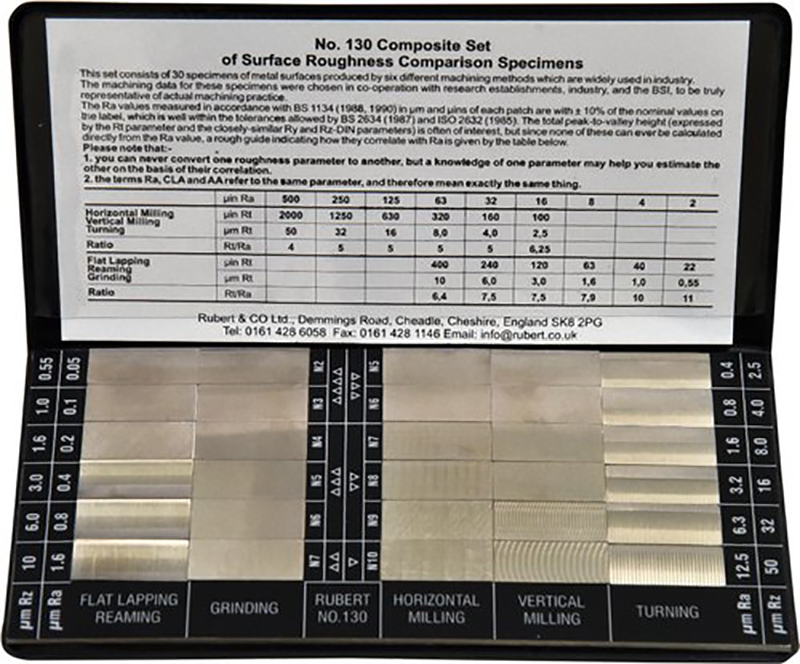

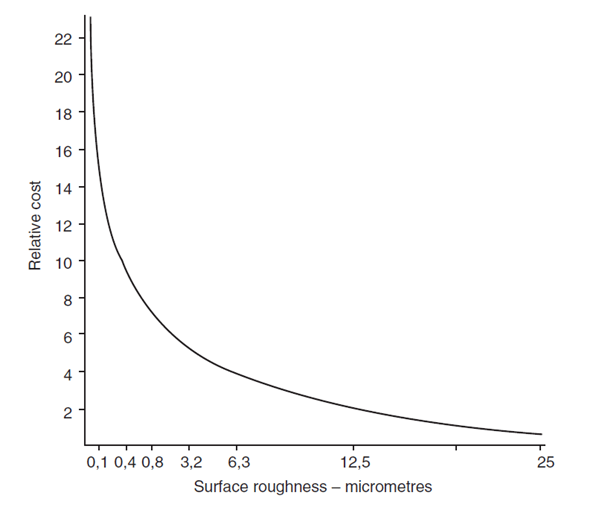

در این بخش، جدولی برای نمودار تبدیل پرداخت سطح وجود دارد. این جدول مقیاس های مختلف زبری سطح را برای فرآیندهای تولید مقایسه میکند. در همین حال، اجازه دهید برخی از اختصاراتی را که در آنجا پیدا میکنید مرور کنیم.

Ra = میانگین زبری

Ra = Roughness Average

RMS = ریشه میانگین مربع

RMS = Root Mean Square

CLA = میانگین خط مرکزی

CLA = Center Line Average

Rt = کل زبری

Rt = Roughness Total

N = اعداد مقیاس جدید ISO (درجه).

N = New ISO (Grade) Scale Numbers

Cut-off Length = طول مورد نیاز برای نمونه

Cut-off Length = Length Required for Sample

| Ra (micrometers) | Ra (microinches) | RMS (microinches) | CLA (N) | Rt (microns) | N | Cut-off Length (inches) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 1 | 0.003 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 2 | 0.01 |

| 0.1 | 4 | 4.4 | 4 | 0.8 | 3 | 0.01 |

| 0.2 | 8 | 8.8 | 8 | 1.2 | 4 | 0.01 |

| 0.4 | 16 | 17.6 | 16 | 2.0 | 5 | 0.01 |

| 0.8 | 32 | 32.5 | 32 | 4.0 | 6 | 0.03 |

| 1.6 | 63 | 64.3 | 63 | 8.0 | 7 | 0.03 |

| 3.2 | 125 | 137.5 | 125 | 13 | 8 | 0.1 |

| 6.3 | 250 | 275 | 250 | 25 | 9 | 0.1 |

| 12.5 | 500 | 550 | 500 | 50 | 10 | 0.1 |

| 25.0 | 1000 | 1100 | 1000 | 100 | 11 | 0.3 |

| 50.0 | 2000 | 2200 | 2000 | 200 | 12 | 0.3 |

جدول درک بهتر مقادیر صافی سطح

در جدول زیر که یک ابزار فوق العاده کاربردی برای شماست تا درک درستی از مقادیر زبری سطوح تا صافی سطوح را کسب کنید. این جدول به شما کمک میکند تا یک حس ذهنی و تصویری از مقادیر عددی صافی سطح پیدا کنید:

| میکرومتر | میکرواینچ | کاربرد |

| 25 | 1000 | سطوح ناهموار و کم عیار که از برش اره یا آهنگری خشن به وجود میآیند. بنابراین، چنین سطوحی برای برخی مناطق خالی ماشینی مناسب هستند. |

| 12.5 | 500 | اینها سطوح خشن و کم عیار هستند که در نتیجه پیشروی درشت و برش های سنگین ایجاد میشوند. در حالی که برش ها از چرخش، فرز، سنگ زنی دیسکی و موارد دیگر حاصل میشود. |

| 6.3 | 250 | این نوع پرداخت سطح از سنگ زنی سطحی، سنگزنی دیسکی، فرزکاری، سوراخ کاری و غیره حاصل میشود. بنابراین، این کیفیت سطح برای سطوح با لقی زیاد، سطوح پر تنش با مجوز طراح مناسب هستند. |

| 3.2 | 125 | ناهموارترین نوع سطح اغلب برای قطعات توصیه میشود. همچنین برای قطعاتی که در معرض ارتعاش، بار و تنش زیاد هستند استفاده میگردد.. |

| 1.6 | 63 | زبری سطحی خوب ماشین / پایان با تولید آن در شرایط کنترل شده. همچنین شامل پیشروی-تغذیه خوب و سرعت نسبتاً بالا است. |

ادامه درک صافی سطح

| 0.8 | 32 | یک پرداخت سطحی با ماشین درجه بالا، که نیاز به کنترل دقیق دارد. تولید آن با سنگ محور ، سنترلس(بدون مرکز) یا سطحی نسبتاً آسان است. همچنین برای محصولاتی که به حرکت مداوم یا بارهای زیاد نیاز ندارند ترجیح داده میشود. |

| 0.4 | 16 | سطح باکیفیت اغلب با استفاده از سنگ سنباده، لپینگ، یا هونینگ تولید میشود. بنابراین، این پرداختها گزینههای عالی برای مواقعی که که تختی و صاف بودن از اهمیت بالایی برخوردار است. |

| 0.2 | 8 | پرداخت سطحی ظریف و باکیفیت که با لپینگ، هونینگ یا پولیش تولید میشود. ماشینکاران از این مورد استفاده میکنند که رینگها و پکها بر روی دانه بندی سطح مقابل بلغزند. |

| 0.1 | 4 | یک سطح فوق العاده عالی پرداخت شده که با استفاده از لپینگ، هونینگ، یا پولیش اجرایی میشود. تولیدکنندگان تنها زمانی از آن استفاده میکنند که الزامات طراحی اجباری وجود داشته باشد. از این نوع صافی سطح برای کارهای گیج و ابزار دقیق استفاده میشود. |

| 0.05

0.025 |

2

1 |

صافی سطح با بهترین کیفیت که توسط سوپرفینیش، هونینگ و پولیش پوستاب ریز تولید میشود. بنابراین، آنها به بهترین وجه برای بلوک های گیج دقیق و حساس استفاده می شوند. |

علائم صافی سطح

سطح قطعه با استفاده از علائم و اصطلاحات استاندارد مشخص میشود که در حالت کلی آن را به دو دسته علائم قدیمی و جدید تقسیم می کنیم.

در علائم قدیمی کیفیت سطح، از مثلثهایی استفاده میشود که بر روی سطح قطعه قرار میگیرند. ارتفاع این مثلثها نشاندهنده زبری سطح است. هر چه ارتفاع مثلث بیشتر باشد، زبری سطح بیشتر است. این علائم هنوز هم در برخی نقشهها استفاده میشوند.

اما در علائم جدید کیفیت سطح، از اصطلاحات و علائم ریاضی استفاده میشود. یکی از رایجترین علائم جدید، علامت Ra است. علامت Ra نشاندهنده میانگین ریشه مربع ناهمواریهای سطح است. مقدار Ra با میکرومتر اندازهگیری میشود.

علائم کیفیت سطح ابزاری مهم برای مشخص کردن کیفیت سطح قطعات هستند. استفاده از علائم استاندارد باعث میشود که تولیدکنندگان قطعات بتوانند قطعات با کیفیت مورد نظر را تولید کنند.

علاوه بر علامت Ra، اصطلاحات دیگری نیز برای بیان کیفیت سطح قطعات استفاده میشود. برخی از این اصطلاحات عبارتند از:

خشن: زبری سطح بیشتر از ۱۰۰ میکرومتر

صاف: زبری سطح بین ۵۰ تا ۱۰۰ میکرومتر

صیقلی: زبری سطح بین ۱ تا ۵۰ میکرومتر

بسیار صیقلی: زبری سطح کمتر از ۱ میکرومتر

انتخاب علائم و اصطلاحات مناسب برای بیان کیفیت سطح قطعه به کاربرد قطعه بستگی دارد. به عنوان مثال، قطعاتی که در معرض دید هستند باید کیفیت سطح بالایی داشته باشند. در مقابل، قطعاتی که در معرض سایش قرار میگیرند ممکن است نیاز به کیفیت سطح کمتری داشته باشند.

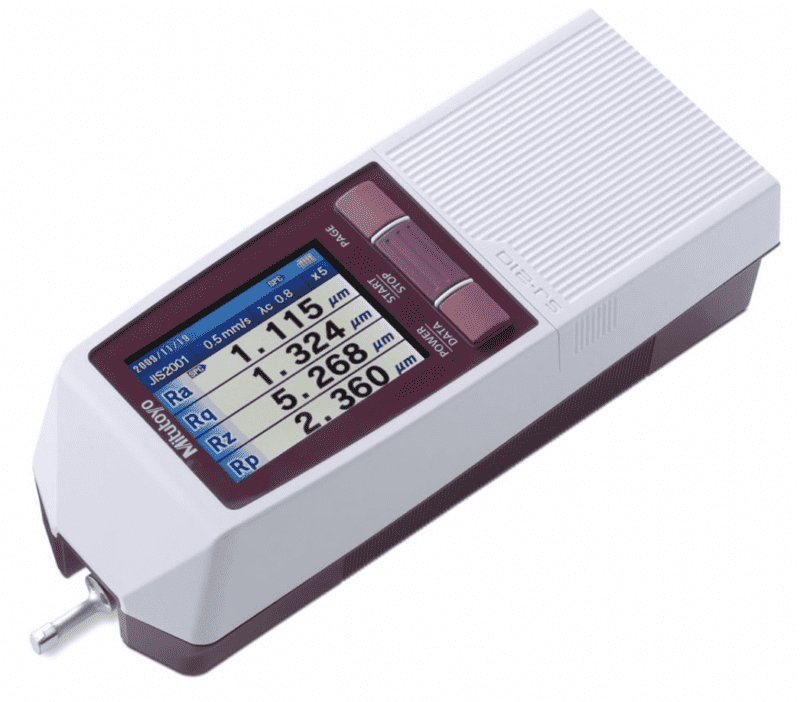

واحد اندازه گیری صافی سطح

واحد اندازه گیری صافی سطح، میکرومتر (μm) است. البته معیارهای مختلفی برای اندازهگیری صافی سطح وجود دارد. یکی از رایجترین معیارها، معیار Ra است. معیار Ra نشاندهنده میانگین ریشه مربع ناهمواریهای سطح است.

مقدار Ra با استفاده از وسیله ای به نام پروفایلومتر اندازهگیری میشود. پروفایلومتر وسیله ای است که سطح را در امتداد یک خط پیمایش میکند و ناهمواریهای سطح را ثبت میکند.

مقدار Ra معمولاً به صورت عددی بیان میشود. به عنوان مثال، اگر مقدار Ra برابر با ۱ میکرومتر باشد، این بدان معناست که میانگین ریشه مربع ناهمواریهای سطح برابر با ۱ میکرومتر است.

مقدار Ra به عوامل مختلفی مانند روشهای ماشینکاری، نوع ابزار، سرعت برش و عمق برش بستگی دارد. البته میتوان به این نکته اشاره کرد که واحدهای دیگری نیز برای اندازه گیری صافی سطح و زبری سطح استفاده میشوند، مانند:

اینچ (in)

میکرون بر اینچ (μin)

مفهوم زبری سطح فولاد یا رافنس

زبری سطح فولاد یا رافنس از مهمترین و تاثیر گذار ترین پارامترهای کیفیت سطح فولاد است که تأثیر زیادی بر خواص فیزیکی و مکانیکی فولاد دارد. زبری سطح فولاد به میزان ناهمواری سطح فولاد اشاره دارد. هر چه زبری سطح فولاد بیشتر باشد، سطح خشنتر است.

زبری سطح فولاد (رافنس فولاد) را میتوان با استفاده از روشهای مختلفی اندازهگیری کرد. یکی از رایجترین روشها، استفاده از پروفایلومتر است. پروفایلومتر دستگاهی است که سطح را در امتداد یک خط پیمایش میکند و ناهمواریهای سطح را ثبت میکند.

چرا صافی سطح اهمیت دارد؟

صافی سطح نقش کلیدی در ماشینکاری سفارشی برای تعیین نحوه واکنش یک محصول با محیط اطراف خود دارد. بنابراین، ارزیابی دوام و اثربخشی محصول در طول استفاده بسیار مهم است.

پرداخت سطحی میتواند بر چندین توانایی قطعه محصول برای مقاومت در برابر سایش و پارگی تأثیر بگذارد. اینها شامل توانایی کمک یا تخریب روانکاری، افزایش یا کاهش اصطکاک با قطعات تماس و مقاومت در برابر خوردگی است.

سطوح مختلف با اثرات متفاوت بر روی محصول وجود دارد. صافی سطح به روش های زیر و موارد دیگر کمک میکند:

- با کاهش اصطکاک، دوام محصول را افزایش میدهد.

- برای مقاومت شیمیایی و خوردگی ضروری است.

- به چسبندگی پوشش ها و رنگ ها کمک میکند.

- به محصول جذابیت بصری خاصی میبخشد.

- بدون زحمت عیوب سطحی را از بین میبرد.

نحوه بهبود زبری سطح

در فرآیند تولید، روشهای مختلفی برای بهبود سطح سطح محصولات، قطعات یا تجهیزات وجود دارد. کاهش اصطکاک و بیرون اندازی بین ابزار و قطعه کار موثر است. سایر تکنیک ها شامل تیز کردن لبه ابزار و اطمینان از اینکه برخی از مواد به درستی تحت عملیات حرارتی قرار میگیرند. به این ترتیب میتوان لرزش ماشین ابزار را کاهش داد.

موثرترین روش ها برای بهبود زبری سطح شامل موارد زیر است:

بهبود شرایط برش

کاهش مناسب ماشینکاری سطح یک شرایط برش حیاتی در روش تولید است. برخی از بهبودها در شرایط برش عبارتند از:

- برش مواد با سرعت برش بالا

- کاهش نرخ فید ماشینکاری

- استفاده از مایع برش با کیفیت بالا

- افزایش استحکام سیستم پردازش

- با استفاده از برش ارتعاشی اولتراسونیک

انتخاب یک فرآیند پرداخت سطح مناسب

انتخاب یک فرآیند پرداخت سطح، میزان صافی سطح محصول را تعیین میکند. برعکس، فرآیندهای اشتباه یا ناکارآمد ممکن است بر کارایی و کیفیت پردازش تأثیر بگذارد.

انتخاب مواد اولیه مناسب

قطعات تجهیزات یا ماشین ها از مواد مختلفی ساخته میشوند. بنابراین، انتخاب روشها یا ابزارهای مختلف تولید با درجه پرداخت سطحی با توجه به تراکم مواد اولیه مختلف ارتباط مستقیم دارد.

فرآیندهای پرداخت سطح: انواع و ماشین مورد استفاده

پرداخت سطح یک فرآیند مهم در ساخت است که بر بهبود ظاهر، دوام و عملکرد سطح یک ماده تمرکز دارد. این شامل تکنیک ها و روش های مختلفی برای بهبود کیفیت سطح، بافت و زیبایی شناسی کلی یک محصول است.

فرآیندهای صافی سطح میتواند شامل تمیز کردن، پرداخت، لکه زدایی، سفت کردن، سنگ زنی، سنباده زدن، رنگ آمیزی، آبکاری، پوشش و بسیاری موارد دیگر باشد.

هدف این فرآیندها حذف عیوب، مانند لبه های ناهموار، سوراخ ها، یا بی نظمی ها و ایجاد سطحی صاف، یکنواخت و از نظر بصری جذاب است. پرداخت سطح نه تنها ظاهر محصول را بهبود میبخشد، بلکه مزایای عملکردی مهمی را نیز به همراه دارد. مانند مقاومت در برابر خوردگی، مقاومت در برابر سایش، و بهبود تمیزی.

این نقش حیاتی در صنایعی مانند خودروسازی، هوافضا، الکترونیک و کالاهای مصرفی ایفا میکند، جایی که صافی سطحی با کیفیت بالا برای عملکرد محصول، رضایت مشتری و ارزش کلی محصول ضروری است.

برخی از فرآیندهای پرداخت سطح در زیر توضیح داده شده است.

هونینگ

هونینگ یک فرآیند ماشینکاری دقیق است که برای بهبود سطح و دقت ابعادی قطعاتکار استوانه ای یا کروی استفاده میشود.

این نوع فرآیند پرداخت سطح شامل استفاده از یک ابزار سنگزنی، معمولاً مجموعهای از سنگهای ساینده به هم چسبیده، برای حذف مقادیر کمی از مواد از قطعه کار به روشی کنترلشده است. هونینگ یک الگوی متقاطع از شیارهای ریز روی سطح ایجاد میکند که به افزایش روانکاری و حفظ مناسب روغن در کاربردهایی مانند موتورها، سیلندرهای هیدرولیک و یاتاقان ها کمک میکند.

فرآیند سنگزنی به تلرانس های بسته، گردی و صافی روی سوراخها یا سطوح داخلی دست مییابد. همچنین خطاهای شکل را تصحیح میکند یا یکپارچگی سطح را پس از سایر عملیات ماشینکاری بهبود میبخشد.

ماشینهای هونینگ میتوانند دستی یا خودکار باشند و تنظیمات قابل تنظیمی را برای سازگاری با اندازهها و مشخصات مختلف قطعه کار ارائه میکنند. Honing یک فرآیند حیاتی در صنایعی مانند خودروسازی، هوافضا و سیستمهای هیدرولیک است که در آن دقت و عملکرد در اولویت قرار دارد.

لیست انواع ماشین آلات مورد استفاده در هونینگ

- دستگاه های هونگ افقی

- ماشین آلات هونینگ عمودی

- ماشین آلات هونینگ چند اسپیندل

- ماشین های هونینگ تک پاس

- دستگاه های CNC Honing

لپینگ

Lapping یک فرآیند ماشینکاری دقیق است که برای دستیابی به سطوح بالایی از تختی، صافی و دقت ابعادی روی سطوح استفاده میشود.

در فرآیند سنگزنی، یک ابزار لایهبندی که معمولاً از مواد ساینده سخت مانند الماس یا کاربید سیلیکون ساخته میشود، روی سطح قطعه کار اعمال میکند. اپراتورها ابزار لپینگ را در یک حرکت رفت و برگشتی یا چرخشی حرکت میدهند در حالی که دوغابی از ذرات ساینده و روان کننده را بین ابزار و قطعه کار وارد میکنند.

با برخورد و تعامل ابزار و قطعه کار، ذرات ساینده مواد را از سطح جدا میکنند و به تدریج آن را صاف میکنند و عیوب را کاهش میدهند. لپینگ معمولاً برای فرآیندهای تکمیل استفاده میشود، بهویژه در سطوح صاف یا استوانهای که در آن تلرانسهای محکم و پرداختهای سطحی ریز مورد نیاز است.

صنایعی مانند خودروسازی، هوافضا، اپتیک و الکترونیک به طور گسترده ای از لپنگ برای کاربردهایی از جمله سطوح آب بندی، قطعات اتصالی و قطعات دقیق استفاده میکنند.

سازندگان به طور خاص ماشینهای لپینگ را برای این فرآیند طراحی میکنند و ویژگیهایی مانند سرعت قابل تنظیم، کنترل فشار و کنترل دقیق حرکت را برای دستیابی به سطح مورد نظر در خود دارند.

لیست انواع ماشین آلات مورد استفاده در لپینگ:

- دستگاه لپ زنی یک طرفه

- دستگاه لبه دو طرفه

- دستگاه ساینده رایگان

- دستگاه ساینده ثابت

- دستگاه لپینگ میز روتاری

سنگ زنی

سنگ زنی یک فرآیند ماشینکاری دقیق است که شامل استفاده از مواد ساینده برای حذف مقادیر کمی از مواد از سطح قطعه کار است. معمولاً برای دستیابی به تلرانس های محکم و بسته، بهبود پرداخت سطح و ایجاد اشکال و پروفیل های دقیق استفاده میشود.

در سنگ زنی شامل چرخ سنگ زنی چرخان یا تسمه ساینده است که با قطعه کار تماس پیدا میکند و نیروهای اصطکاکی ایجاد میکند. این اصطکاک باعث از بین رفتن مواد میشود و در نتیجه شکل یا پوشش مورد نظر به دست میآید. سنگ زنی را میتوان بر روی مواد مختلفی از جمله فلزات، سرامیک ها، پلاستیک ها و کامپوزیت ها انجام داد.

انواع مختلفی از ماشین های سنگ زنی بسته به نیازهای خاص قطعه کار استفاده میشود. این ماشین ها شامل ماشین های سنگ زنی سطحی، محور- استوانه ای، سنترلس – بدون مرکز، ابزار و کاتر؛ و داخلی میباشد.

صنایع مختلف به طور گسترده ای از سنگ زنی برای دستیابی به ابعاد دقیق، سطوح صاف و هندسه های دقیق در کاربردهایی مانند خودروسازی، هوافضا، تولید و ابزارآلات استفاده میکنند. هر دستگاه برای رسیدگی به اندازه ها، شکلها و پیچیدگیهای مختلف قطعه کار طراحی شده است.

لیست انواع ماشین آلات مورد استفاده در سنگ زنی:

- سنگ زنی سطحی

- سنگ زنی استوانه ای – سنگ محور

- سنگ زنی بدون مرکز – سنترلس

- سنگ زنی ابزار و کاتر

- سنگ زنی داخلی

پولیش کاری

پولیشکاری ظاهر سطح و بافت مواد مانند فلز، چوب و پلاستیک را بهبود میبخشد.

این شامل استفاده از ترکیبات ساینده و چرخها یا لنتهای چرخان برای ایجاد یک روکش صاف، براق و بازتابنده است. معمولاً، اپراتورها پس از فرآیند سنگزنی یا سنباده زدن، خراشها و عیوب را از سطح پاک میکنند. دستگاه بافینگ از یک دوک موتوری تشکیل شده است که چرخ یا لنت را نگه میدارد.

ترکیب پولیش یا مواد ساینده چرخ یا لنت را میپوشاند و در حین چرخش، لایه نازکی از مواد را به آرامی جدا میکند و سطح را صاف میکند و درخشندگی درخشانی به آن می بخشد.

در صنایعی مانند خودروسازی، جواهرات، ساخت فلز و نجاری، اپراتورها به طور گسترده ای از پولیش برای دستیابی به سطحی با کیفیت بالا و افزایش جذابیت زیبایی محصول نهایی استفاده میکنند. آنها میتوانند فشار و سرعت فرآیند پولیشکاری را بر اساس سطح مورد نظر تنظیم کنند.

پولیشکاری فرآیندی همه کاره است که ساخت و تکمیل محصولات مختلف آن را ضروری میداند، زیرا میتوان آن را برای طیف وسیعی از مواد و اشکال اعمال کرد.

لیست انواع ماشین های مورد استفاده در بافینگ:

- دستگاه پولیش رومیزی

- دستگاه کف کن ایستاده

- دستگاه بافینگ دستی

- دستگاه بافینگ چرخشی

- دستگاه بافینگ مداری

برقو کاری

برقو کاری یک فرآیند ماشینکاری است که برای بزرگ کردن و اصلاح سوراخ های موجود در قطعه کار استفاده میشود. این شامل استفاده از ابزاری به نام برقو است که شامل چندین لبه برش است که به شکل استوانه ای مرتب شده اند.

برقو، همانطور که میچرخد، وارد سوراخ میشود و مقدار کمی از مواد را جدا میکند و از اندازه، شکل و سطح مناسب سوراخ اطمینان حاصل میکند. سازندگان برای دستیابی به دقت بالاتر و بهبود یکپارچگی ابعادی سوراخ، پس از سوراخکاریو متهزنی، عملیات برقوکاری را انجام میدهند.

این فرآیند به دستیابی به تلورانسهای بسته و محکم، پرداخت سطح صاف و تراز دقیق برای قرار دادن پین ها، پیچ ها یا سایر اجزا کمک میکند. صنایعی مانند خودروسازی، هوافضا، ماشینکاری و ابزارسازی معمولاً از روشسازی استفاده میکنند، جایی که دقت و کیفیت در اولویت است.

انواع مختلفی از برقو ها در دسترس هستند، از جمله برقو های دستی، برقو های ماشینی، برقو های قابل تنظیم و برقو های تخصصی برای کاربردهای خاص. این ابزارها به همراه ماشینهای ریمینگ و نگهدارندهها، اجرای صحیح عملیات ریمینگ را تضمین میکنند و در نتیجه سوراخهایی با اندازه دقیق و تکمیل شده در قطعه کار ایجاد میشوند.

لیست انواع ماشین های مورد استفاده در ریمینگ:

- برقو دستی

- برقو ماشین

- برقو قابل تنظیم

- برقو مخروطی

- برقو شل ریمر

این ماشینها و ابزارها بهطور خاص برای عملیات ریمینگ طراحی شدهاند که شامل بزرگکردن و صاف کردن سوراخها در مواد برای دستیابی به ابعاد دقیق و پرداخت سطح است.

چگونه نوع فرآیند پرداخت سطح را انتخاب کنیم؟

فرآیندی که برای به دست آوردن صافی سطح مورد نیاز انتخاب میکنید به جنبه های مختلفی بستگی دارد. به طور کلی، مهم ترین آن تجزیه و تحلیل سه مورد زیر است:

سرعت تولید Production speed

در نظر بگیرید که چقدر سریع باید تحویل بدهید. زمان پردازش هر گزینه تکمیل فلز را که در دسترس شماست مقایسه کنید.

سختی فلز Hardness of metal

این امر به ویژه هنگام استفاده از فرآیندهای دسته دوم بسیار مهم است. هر چه فلزی که در دست دارید سختتر باشد، به سایندهای قویتر یا قویتر نیاز خواهید داشت. با این حال، نمیخواهید با مواد نرمتر خیلی سخت کار کنید، زیرا ممکن است به قطعاتی که تعمیر آنها مشکل است آسیب وارد کند.

هزینه و بودجه Cost and budget

البته، ممکن است فرآیندهایی وجود داشته باشند که ممکن است بهترین گزینه برای برنامه خاص شما به نظر برسند. با این حال، برخی از پیچیده ترین فرآیندها ممکن است به ابزار و تجهیزاتی نیاز داشته باشند که ممکن است باعث شود شما از بودجه خود عبور کنید. مطمئن شوید که تصمیم شما مقرون به صرفه است.

5 عامل موثر بر کیفیت سطح

هنگامی که سطوح دو جسم با یکدیگر تماس پیدا میکنند، کیفیت پرداخت های سطح تأثیر بسزایی در نحوه عملکرد و مدت زمان ماندگاری آنها دارد. در همین حال، موارد زیر برخی از عواملی است که بر روی سطح کار تأثیر میگذارد:

درجه حرارت

حجم تحت تاثیر دما است. هنگامی که دما افزایش مییابد، فلزات منبسط میشوند، در حالی که پلیمرها ممکن است دچار اعوجاج شوند. در نتیجه، پوشش سطح یک جزء میتواند تحت تأثیر دمای ماده برش داده شود. دماهای بالاتر از حد مطلوب هر ماده برای فرآیند برش اغلب منجر به سطوح ناهموار و افزایش زبری سطح میشود، به ویژه هنگام استفاده از روش های مکانیکی.

تکنیک های برش

از تیغه های فلزی به طور سنتی در ابزار و ماشین آلات برش استفاده میشود. از سوی دیگر، لیزرها و آب پرفشار به جایگزین های محبوبی برای فرآیندهای برش مکانیکی سنتی تبدیل شده اند. به طور کلی، فنآوریهای جدید نتایج قابلتوجهی از جمله سطوح صاف را به همراه دارند. برش لیزری مزایای زیادی نسبت به فناوری های برش معمولی دارد، مانند دقت برش بیشتر و کاهش سطوح ناهموار. برش واتر جت دارای مزایایی مانند پرداخت سطحی با کارایی بالاتر در قطعات کوچک است.

نرخ حذف مواد و فید پیشروی

نرخ حذف مواد (MRR) مقدار ماده حذف شده در واحد زمان است. این نشان میدهد که چقدر طول میکشد تا مقدار مشخصی از مواد از قطعه کار حذف شود. پیشروی به عنوان مسافت طی شده ابزار در طول یا داخل قطعه کار برای هر نقطه ابزار در واحد زمان تعریف می شود. هر دوی این جنبه ها بر کیفیت پرداخت سطح تأثیر میگذارد.

ابزار برش

پرداخت سطح یک جزء با نحوه و کیفیت ماشین آلات مورد استفاده برای برش آن تعیین می شود. سرعت برش، تغذیه و عمق همگی در دستگاه های برش قابل تغییر هستند. این متغیرها با توجه به نوع ماده بریده شده و اندازه قطعه ایجاد شده برای جلوگیری از ایجاد سطح بیش از حد ناهموار تغییر می کنند.

عمق برش و سرعت برش

عمود بر سطح ماشینکاری شده، عمق برش عبارت است از نفوذ لبه برش ابزار به مواد قطعه کار در هر پاس. سرعت برش سرعتی است که لبه برش ابزار در یک زمان معین روی سطح قطعه کار حرکت میکند. اگر سرعت برش بیش از حد بالا باشد به دلیل تجمع بیش از حد گرما ممکن است ابزار کدر شود. اگر سرعت برش طولانی شود

دیدگاهتان را بنویسید