دستگاه CMM | دستگاه های اندازه گیری سه بعدی

آشنایی با دستگاه های اندازه گیری سه بعدی CMM و روشهای کالیبراسیون آن

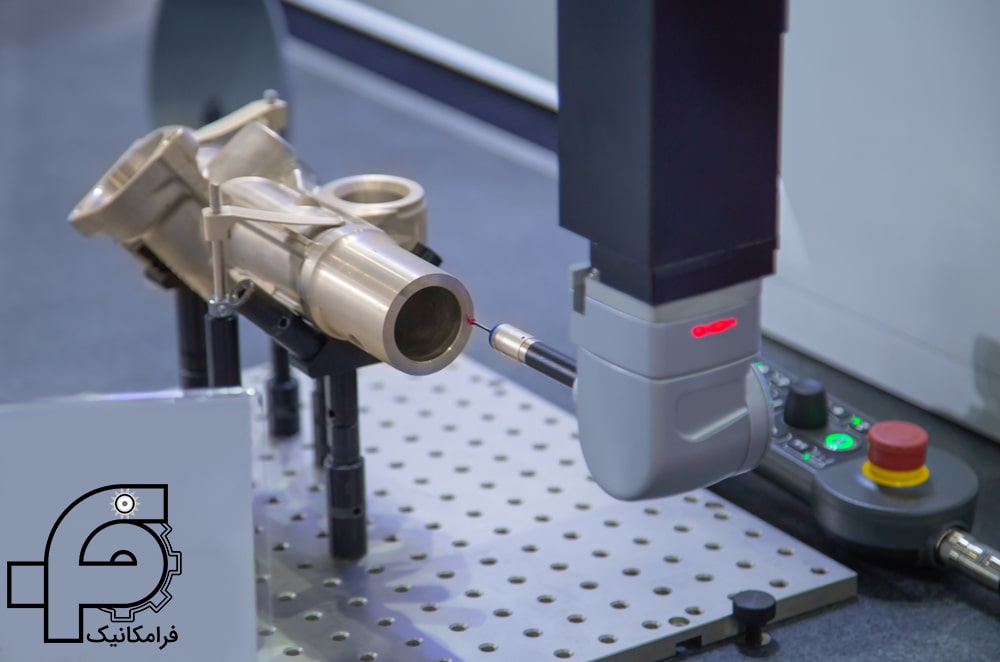

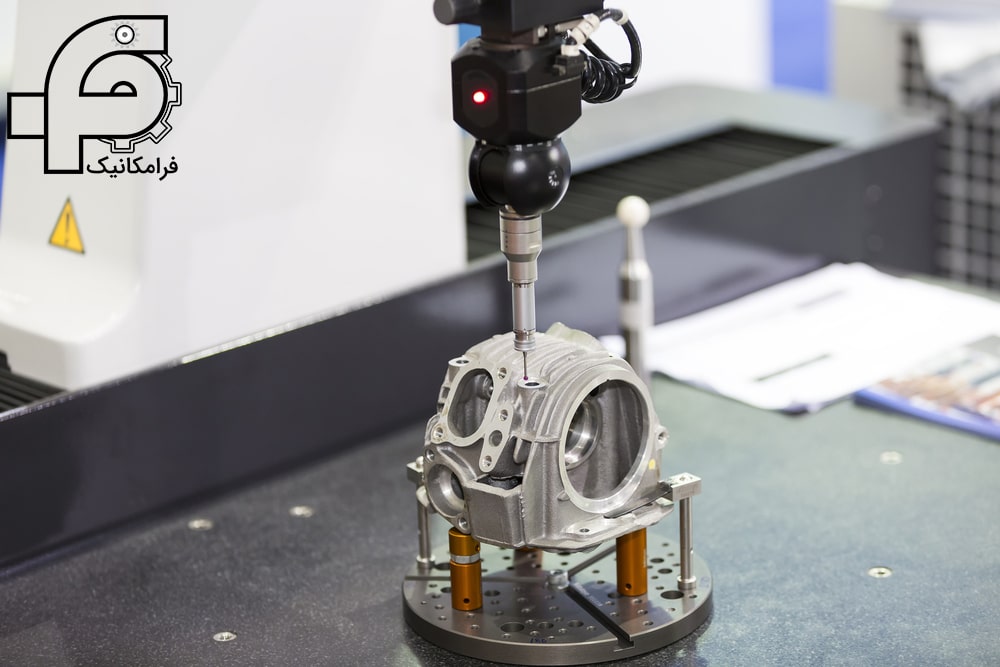

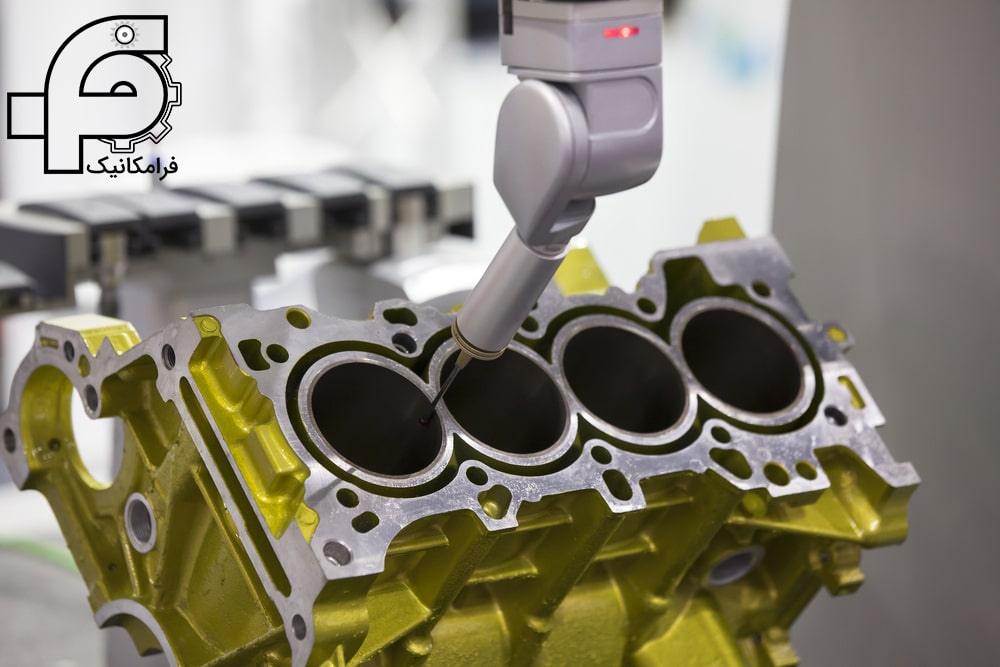

دستگاه های اندازه گیری سه بعدی مختصاتی (دستگاه CMM) یک دستگاه اندازه گیری پیچیده است که در زمینه مترولوژی برای اندازه گیری دقیق ابعاد و ویژگی های هندسی اشیا استفاده میشود. دستگاه CMM یک ابزار دقیق است که اجزای سخت افزاری و نرم افزاری را برای تعیین موقعیت نقاط روی سطح یک شی در یک سیستم مختصات دکارتی سه بعدی ترکیب میکند.

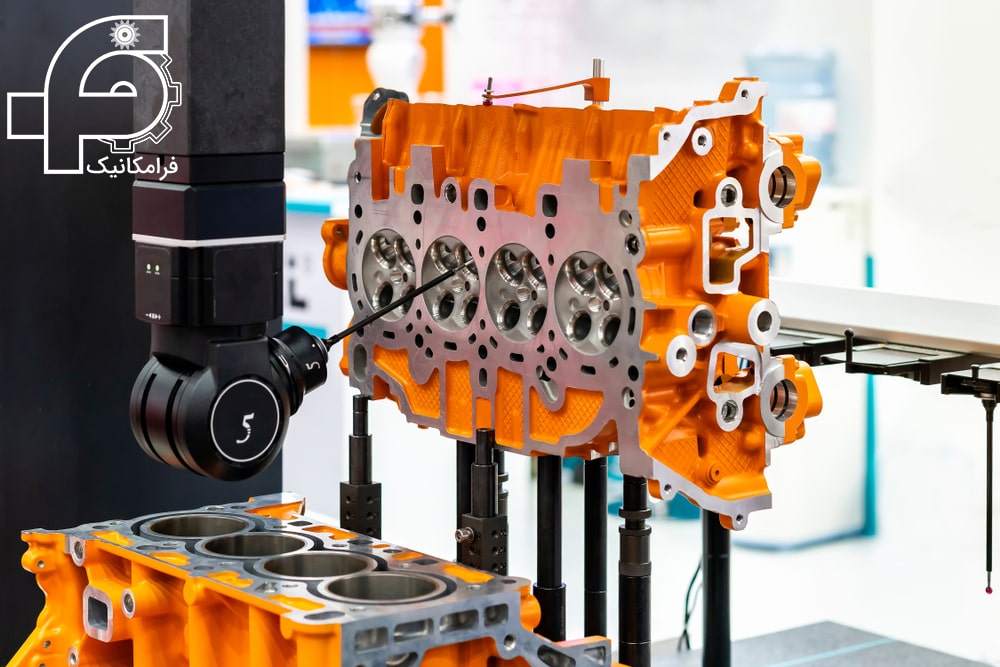

کاربرد دستگاه CMM معمولا در صنایعی مانند تولید، هوا فضا، خودرو و مهندسی مورد استفاده قرار میگیرند، جایی که اندازه گیریهای دقیق برای کنترل کیفیت و اطمینان از دقت قطعات ساخته شده بسیار مهم هستند. دستگاه های اندازه گیری سه بعدی CMM، برای اندازه گیری و بازرسی انواع مختلف اشیا از جمله قطعات مکانیکی، اجزا، قالب ها و نمونه های اولیه به کار میروند.

ساختار دستگاه CMM

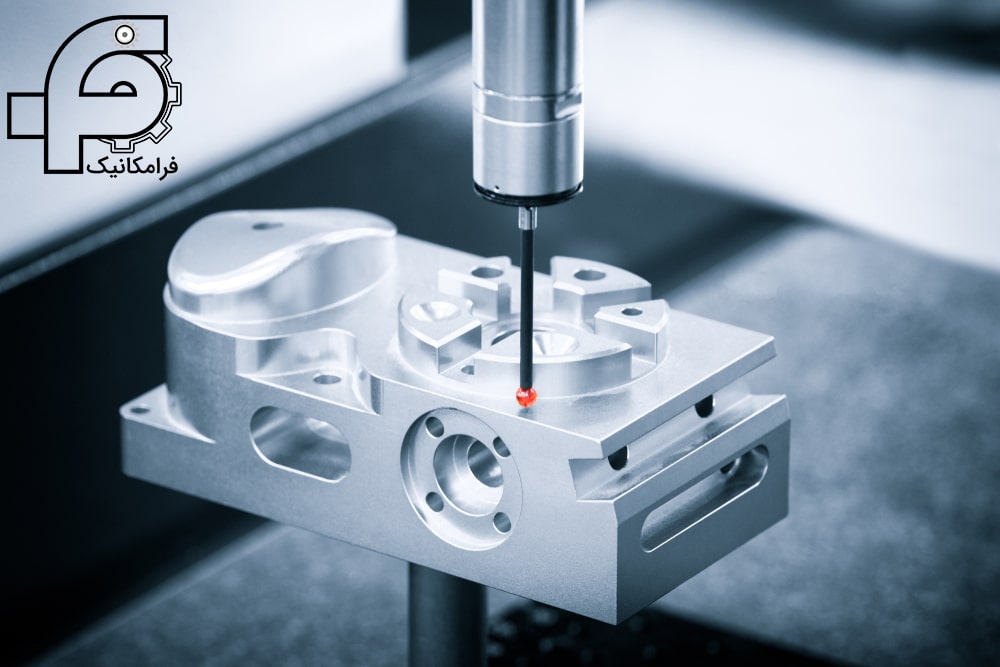

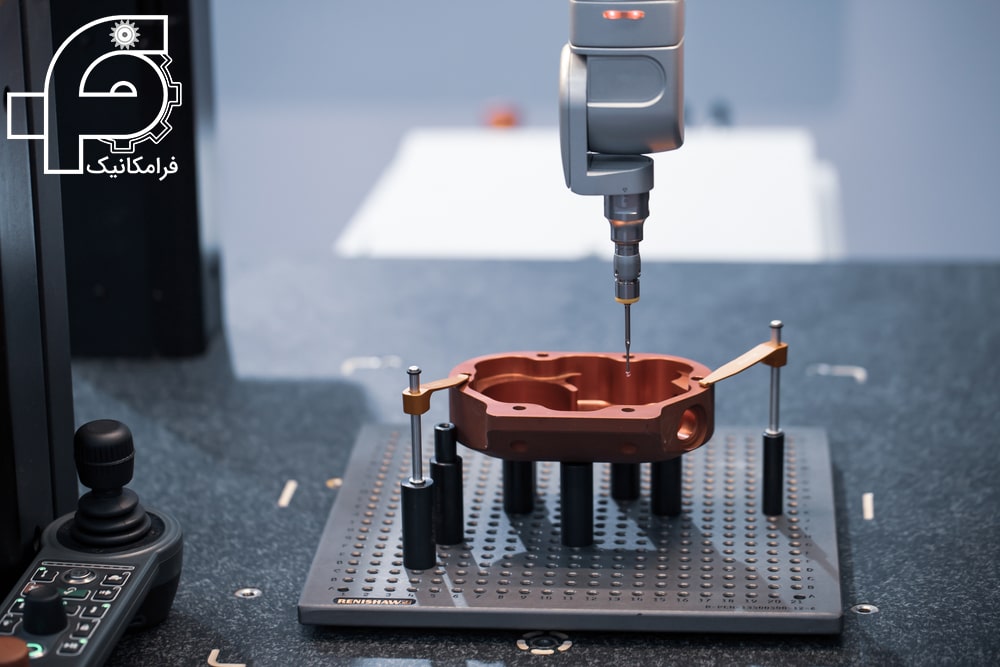

ساختار اصلی یک دستگاه CMM از سه جز اصلی تشکیل شده است: یک پراب اندازه گیری، یک سیستم موقعیت یابی، و یک سیستم کامپیوتری.

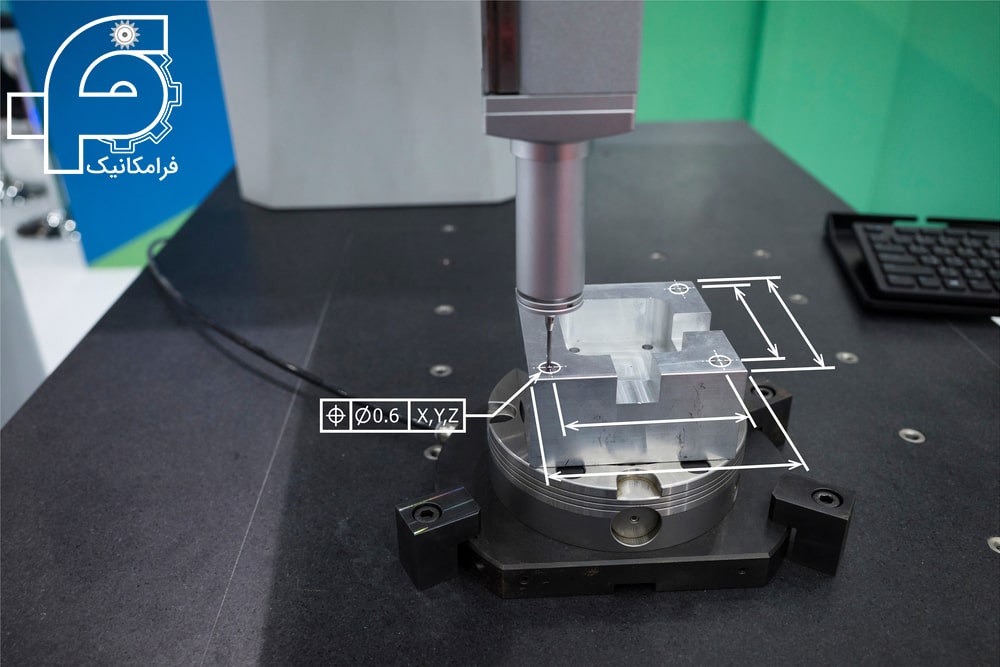

پراب اندازه گیری معمولا یک قلم حساس به لمس است که با شی اندازه گیری شده در تماس است. سیستم موقعیت یابی به پروب اجازه میدهد تا در امتداد سه محور متعامد (X، Y و Z)با دقت بالا حرکت کند. سیستم کامپیوتری حرکات پروب را کنترل میکند و داده های اندازه گیری را جمع آوری میکند.

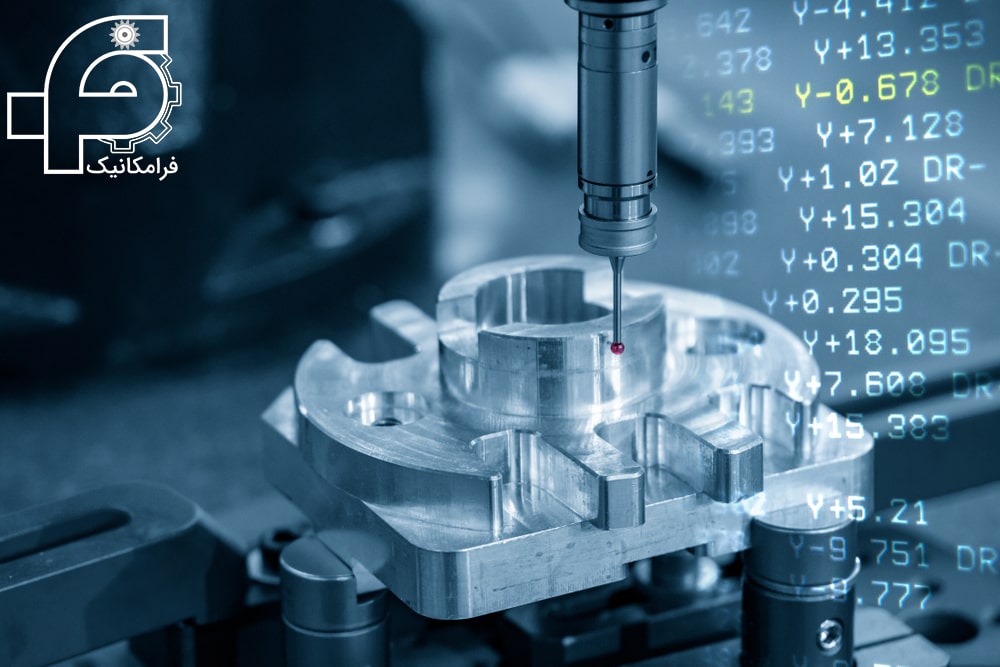

دستگاه CMM میتوانند انواع مختلفی از اندازه گیری ها را انجام دهند، از جمله اندازه گیری نقطه به نقطه، که در آن نقاط منفرد و تک بر روی سطح مورد بررسی قرار میگیرند تا مختصات خود را به دست آورند، و دیگری اندازه گیری های اسکن پیوسته، که در آن پروب به طور مداوم در طول سطح حرکت میکند تا مجموعه ای از نقاط را ثبت کند و یک نمایش سه بعدی دقیق از مدل قطعه ایجاد کند.

روال کار دستگاه CMM

برای اندازه گیری یک شی، اپراتور CMM یک روال اندازه گیری را با استفاده از نرم افزارهای تخصصی برنامه ریزی میکند. این نرم افزار نقاط اندازه گیری، مسیرها و هر گونه محاسبه یا هم ترازی و همراستاییهای لازم را تعریف میکند. سپس دستگاه CMM روال برنامه ریزی شده را انجام میدهد، داده های اندازه گیری را جمعآوری میکند و اطلاعات ابعادی دقیقی در مورد ویژگی های شی مانند طول ها، زوایا، قطرها، صافی و صافی فراهم میکند.

اعتماد به دستگاه های اندازه گیری سه بعدی

دستگاه های اندازه گیری سه بعدی ( دستگاه CMM ها) دقت و تکرارپذیری بالایی دارند و تولیدکنندگان را قادر میسازند تا اطمینان حاصل کنند که قطعات با مشخصات طراحی و الزامات تحمل مطابقت دارند. آن ها نقش مهمی در تضمین کیفیت، مهندسی معکوس، تحلیل ابعادی و فرایندهای بازرسی ایفا میکنند و به شناسایی و اصلاح هر گونه نقص یا انحراف تولید از مشخصات مورد نظر کمک میکنند.

روشهای اندازه گیری و انتخاب ابزار

با توجه به نوع و روشهای تولید قطعات و همچنین دقت ابعاد آنها اندازه گیری به دو روش کنترل صد در صد و یا به صورت تصادفی ( Random ) انجام میگیرد که در هر دو روش از ادوات اندازه گیری معمولی و یا در بعضی موارد از دستگاههای اندازه گیری خاص ( فیکسچرها ) میتوان استفاده نمود و بسته به روش کنترل میتوان از انواع دستی، نیمه خودکار و خودکار برای بالا بردن سرعت بازرسی قطعات استفاده نمود.

با توجه به پارامترهایی که باید توسط واحد کنترل کیفیت بازرسی شوند، بعضا مواردی مشاهده میگردد که دستگاههای اندازه گیری خاص نیز جوابگوی اهداف نبودهاند و لذا، در این موارد قطعات تولیدی باید توسط دستگاههای دیگری در خطوط تولید یا آزمایشگاه اندازه گیری مورد بازرسی قرار گیرند ( مانند زبری سنجی , گردی سنجی , سایه نگاری , اندازه گیری دو بعدی یا سه بعدی,اندازه گیری پروفیل و … ) حال باید توجه داشت که نوع ادوات و دستگاههایی که برای واحد کنتل کیفیت انتخاب و تهیه میشوند، با نیازهای آنان (دقت، درستی ، تکرار پذیری و … ) مطابقت داشته باشند.

به عنوان مثال مشاهده شده است که در واحد تولیدی , بالاترین دقت تولید قطعات 0.1 mm بوده ولی یک دستگاه سه بعدی با دقت 1 میکرون مورد استفاده واقع شده و با توجه به اینکه این دستگاه به خارج از واحد تولیدی هیچگونه سرویس و خدماتی ارائه نمیکند , دقت آن 100 برابر نیاز آنان است و میتوان تصور کرد که چند برابر هزینه بیشتری جهت خرید این دستگاه صرف شده است.

دستگاه (Coordinate Measuring Machine) CMM چیست و چه موقع به آن نیاز داریم ؟

در بازرسی ابعادی بعضی از قطعات، به مواضعی برخورد میشود که با ادوات اندازه گیری عمومی مانند کولیس، میکرومتر، دیال گیجها، فیکسچرها و… نمیتوان آنان را اندازه گیری نمود، یا اندازه گیری بعضی از مواقع ساده نبوده، یا زمان زیادی را باید صرف آن کرد و یا با اندازه گیری چند موضع ساده، درخواست گزارش کاملی در مورد فواصل , زوایا و … به عمل میآید. در چنین شرایطی است که نیاز به دستگاه اندازه گیری سه بعدی به وجود میآید.

اصول دستگاه های اندازه گیری سه بعدی CMM چیست؟

روش و اصول یک دستگاه های اندازه گیری سه بعدی مختصاتی (CMM) براساس مفاهیم کلیدی زیر است:

سیستم مختصات Coordinate System

یک CMM در یک سیستم مختصات دکارتی سه بعدی عمل میکند که معمولا با محورهای X، Y و Z نشان داده میشود. این محورها موقعیت ها و حرکات فضایی CMM و اشیا مورد اندازه گیری شده را تعریف میکنند.

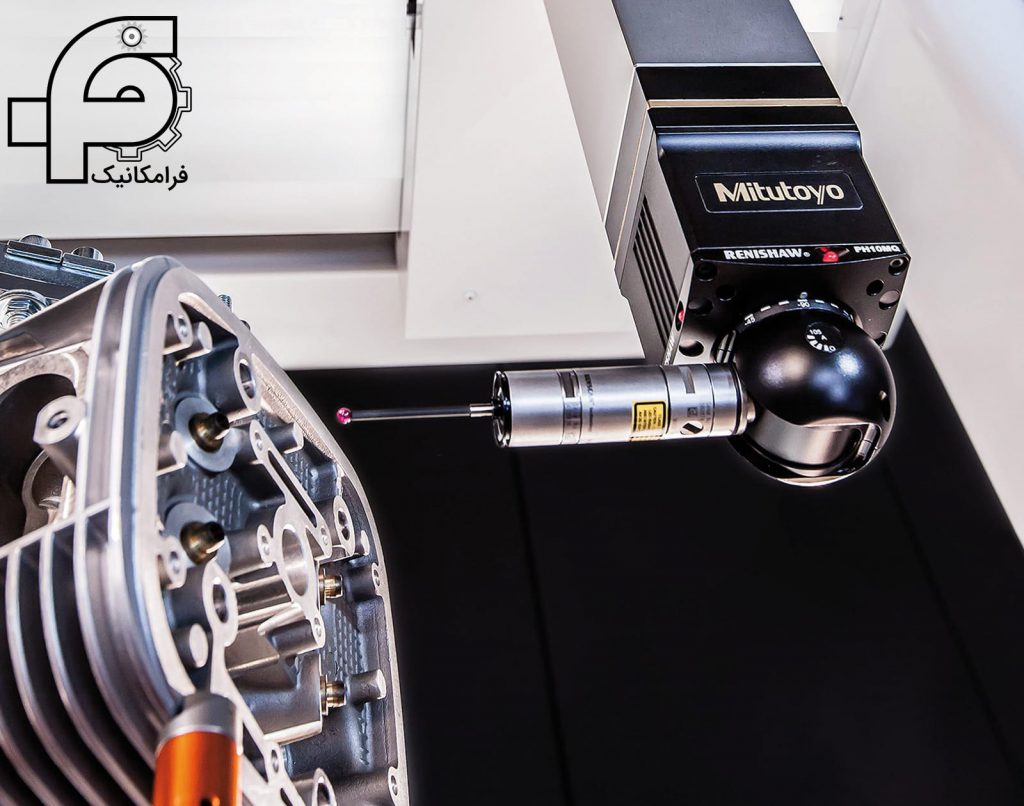

پراب (پرابینگ) Probing

CMM ها از یک سیستم پرابینگ برای برقراری تماس با سطح شی اندازه گیری شده استفاده میکنند. پراب یا پروب ها میتوانند پراب های محرک لمسی یا پراب های اسکن باشند. پراب های محرک لمسی با نقاط خاصی از سطح تماس گسسته برقرار میکنند، در حالی که پروب های اسکن به طور مداوم در طول سطح حرکت میکنند تا مجموعه ای از ابر نقاط را ثبت کنند.

حرکات پراب Probe Movements

حرکات پراب دستگاه CMM ها بر روی یک جز متحرک مانند یک پل، بازو یا ستون نصب میشود. این سیستم جاهجایی میتواند در سه جهت متعامد (X، Y و Z)حرکت کند تا به نقاط اندازه گیری مورد نظر روی سطح شی برسد.

نقاط مرجع Reference Points

دستگاه های CMM، به نقاط مرجع برای ایجاد یک پایه اندازه گیری و سیستم مختصات نیاز دارند. این نقاط مرجع معمولا از طریق فرآیندی به نام هم ترازی تعریف میشوند، که تضمین میکند: دستگاه های اندازه گیری سه بعدی CMM و شی اندازه گیری شده به درستی نسبت به یکدیگر جهت گیری و موقعیت یابی شدهاند.

الگوریتم های اندازه گیری Measurement Algorithms

دستگاه های اندازه گیری سه بعدی CMM ها از الگوریتم های پیچیده ای برای پردازش داده های اندازه گیری به دست آمده توسط سیستم کاوش استفاده میکنند. این الگوریتم ها نقاط ثبت شده را برای محاسبه ویژگیهای ابعادی مختلف مانند فواصل، زوایا، صافی، راستایی، مستقیمی و تختی و … تجزیه و تحلیل میکنند.

نرم افزار و برنامه نویسی Software and Programming

دستگاه های اندازه گیری سه بعدی CMM ها توسط نرم افزارهای تخصصی کنترل میشوند. روال های اندازه گیری به گونه ای برنامه ریزی میشوند که مسیر اندازه گیری، مکان های نقطه ای و هر گونه محاسبه یا هم ترازی لازم را تعریف کنند. این نرم افزار همچنین ابزارهایی برای تجزیه و تحلیل داده، گزارش و یکپارچه سازی با سیستم های دیگر فراهم میکند.

دقت و کالیبراسیون Accuracy and Calibration

دستگاه های اندازه گیری سه بعدی CMM ها تحت مراحل کالیبراسیون قرار میگیرند تا از صحت اندازه گیری خود اطمینان حاصل کنند. کالیبراسیون شامل مقایسه خروجی های اندازه گیری CMM با استانداردهای مرجع شناخته شده و اعمال عوامل تصحیح برای به حداقل رساندن خطاهای اندازه گیری است.

خروجی داده ها Data Output

دستگاه های اندازه گیری سه بعدی CMM ها داده های اندازه گیری را به شکل مختصات و ویژگی های ابعادی تولید میکنند. این داده ها میتوانند در قالب های مختلفی از جمله ابره ای نقطه ای، مدل های CAD، نمایش های گرافیکی یا گزارش های عددی ارائه شوند.

با ترکیب این اصول، دستگاه های اندازه گیری سه بعدی CMM ها اندازه گیری های دقیق و دقیق اشیا را ممکن میسازند، به تایید دقت ابعادی آن ها کمک میکنند، انحرافات از مشخصات طراحی را شناسایی میکنند، و کنترل کیفیت در فرایندهای تولید را تضمین میکنند. این اصول عملیات، برنامه ریزی و تحلیل داده های اندازه گیری در سیستم دستگاه CMM را هدایت میکنند.

انواع دستگاه های CMM

دسته بندی مختلفی از دستگاه های اندازه گیری سه بعدی مختصاتی (CMM ها) موجود هستند که هر کدام طراحی و قابلیت های خاص خود را دارند. انواع اصلی دستگاه CMM به شرح زیر هستند:

1- دستگاه اندازه گیری سه بعدی دروازه ای Bridge CMM

این مدل رایج ترین نوع دستگاه CMM است. مدل دروازهای از یک سازه پل مانند صلب با دو ستون عمودی و یک تیر افقی که آن ها را به هم متصل میکند، تشکیل شده است. پراب اندازه گیری که نقش بازوی اندازهگیری را دارد، از پل معلق است و در امتداد محورهای X، Y و Z حرکت میکند. دستگاه های CMM دروازه ای دقت بالایی دارند و برای اندازه گیری اشیا بزرگ و سنگین مناسب هستند.

ماشين های CMM دروازهای برای اندازه گيری ابعاد سه بعدی و تلرانس های هندسی قطعات، گيج و فيکسچرهای دقيق استفاده میشود. کارکرد اين نوع دستگاهها به دو صورت دستی (manual) و اتوماتيک (CNC) ارائه میگردد. قابلیت ابعادی و گستره اندازه گیری این نوع دستگاه های اندازه گیری معمولا از ۴۰۰ میلیمتر تا ۴۰۰۰ میلیمتر میباشند.

2- دستگاه اندازه گیری سه بعدی CMM کانتیلور

در CMM کانتیلور، پروب اندازه گیری به یک انتهای بازوی افقی متصل میشود که از یک ستون عمودی آویزان و امتداد مییابد. بازو در امتداد محورهای X و Y حرکت میکند، در حالی که ستون در امتداد محور Z حرکت میکند. CMM های کانتیلور اغلب برای اشیا کوچک تر و سبک تر استفاده میشوند و دسترسی خوبی به ناحیه اندازه گیری فراهم میکنند.

3- دستگاه اندازه گیری سه بعدی اتاقی (Gantry CMM)، CMM گانتری

دستگاه های اندازه گیری سه بعدی CMM گانتری ساختاری شبیه به CMM دروازه ای دارند، اما محور پراب با چهار ستون در اطراف که مستقیم بر روی زمین پیریزی شدهاند (و صفحه اندازه گیری گرانیتی بر روی زمین بصورت مجزا فوندانسیون بندی شده)، پشتیبانی شده در حالی که مدل دروازه ای صفحه و پل ها توسط دو ستون به هم مرتبط هستند. این طراحی باعث افزایش پایداری و صلبیت میشود و CMM های گانتری یا اتاقی را برای اندازه گیری اشیا بزرگ و سنگین مناسب میکند. آن ها معمولا در صنایع خودروسازی و هوافضا مورد استفاده قرار میگیرند.

ماشين های CMM اتاقی گانتری برای اندازه گيری ابعاد سه بعدی و تلرانسهای هندسی قطعات، گيج و فيکسچرهای بزرگ و خيلی سنگين استفاده میشود.

تفاوت بزرگ دستگاه اندازه گیری اتاقی در مقايسه با ماشين های دروازه ای در قراردادن قطعه کار بر روی صفحه ای که برروی زمين نصب است میباشد که مناسب اندازه گيری قطعات سنگين میباشد و آسيبی به محور های دستگاه نمیرساند و همچنين با توجه به بزرگ بودن استراکچر CMM، دقت و درستی ماشين کمتر از ماشين های دروازهای میباشد. لازم به ذکر است که اين نوع ماشين ها فقط به صورت CNCعرضه میشوند.

قابلیت ابعادی و گستره اندازه گیری این نوع دستگاه ها معمولا از ۳۰۰۰ میلیمتر تا ۸۰۰۰ میلیمتر میباشند.

4- دستگاه اندازه گیری سه بعدی تک بازو یا دو بازو (Horizontal Arm CMM)

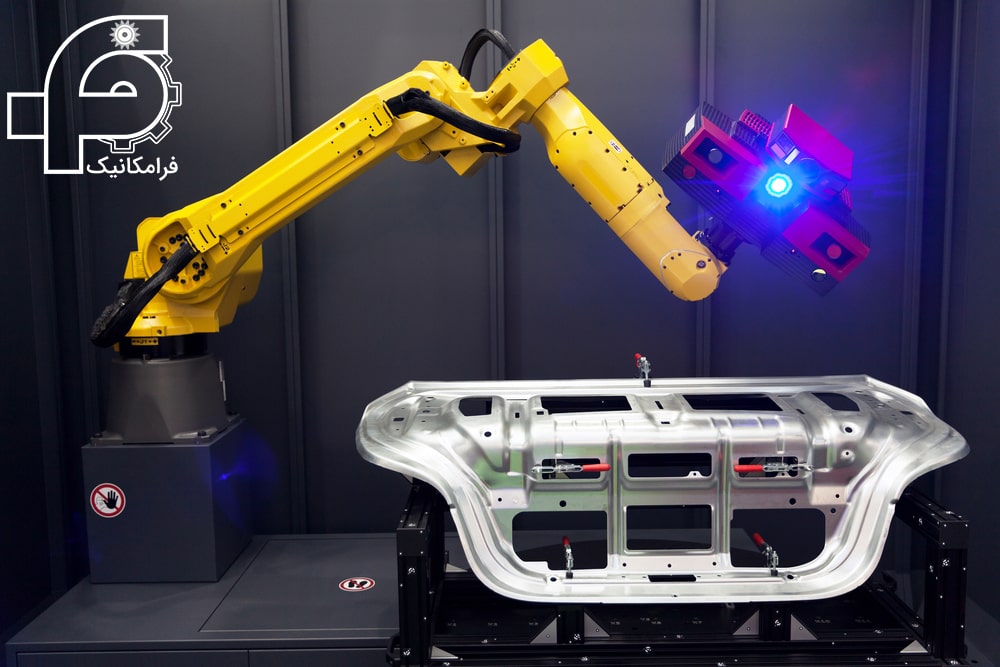

دستگاه های اندازه گیری سه بعدی CMM بازویی، دارای یک بازوی افقی است که میتواند حول یک ستون عمودی بچرخد. پراب اندازه گیری به انتهای بازو متصل شده و در امتداد محورهای X، Y و Z حرکت میکند. CMM های بازوی افقی اغلب برای اندازه گیری اشیا بزرگ با هندسه پیچیده مانند بدنه خودرو یا اجزای هواپیما استفاده میشوند.

ماشين های CMM تک بازو برای اندازه گيری و بازرسی قطعات بزرگ (sheet metal) در صنايع خودرو سازی، هوافضا، کشتی سازی و صنايع ريلی استفاده میشود.

يکی از معايب اين نوع ماشين ها اين است که وزن محور Y بر روی محور Z میباشد که برروی دقت، صحت و درستی ماشين تاثير میگذارد. در صورت انتخاب دو عدد CMM تک بازو (دو بازو) زمان اندازه گيری و بازرسی کاهش پيدا میکند. کارکرد دستگاه های اندازه گیری سه بعدی CMM بازویی به دو صورت دستی (manual) و اتوماتيک (CNC) میباشند.

قابلیت ابعادی و گستره اندازه گیری این نوع دستگاه ها معمولا از ۳۰۰۰ میلیمتر تا ۸۰۰۰ میلیمتر میباشند.

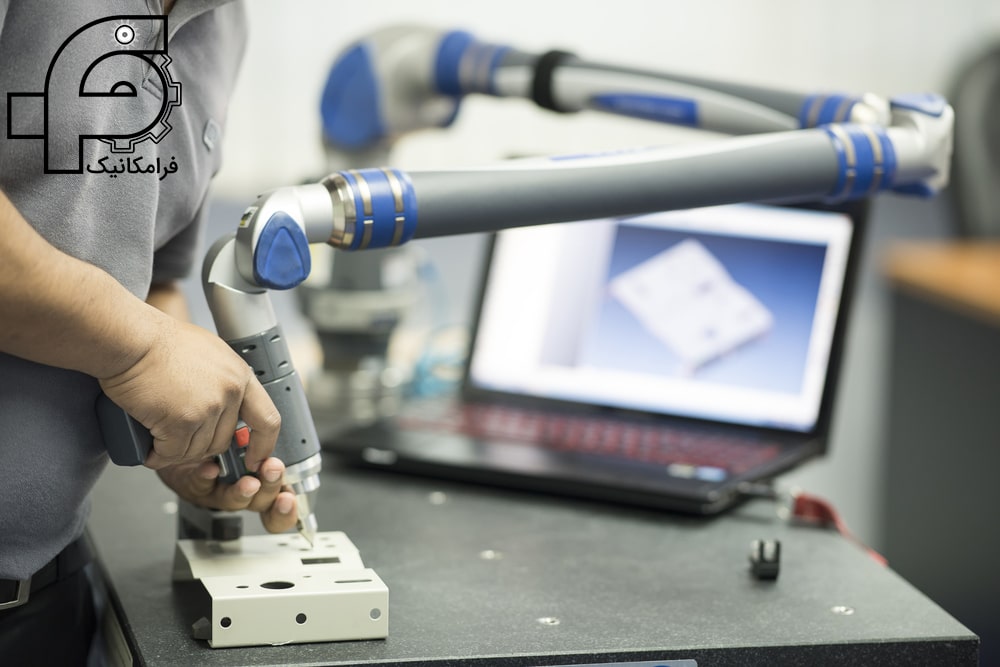

5- دستگاه اندازه گیری سه بعدی قابل حمل (Portable CMM)، دستگاه CMM قابل حمل

برخلاف دستگاه CMM های ثابت، CMM های قابل حمل به گونه ای طراحی شدهاند که قابل حمل و دستی باشند. آنها معمولا شامل یک پروب اندازه گیری متصل به یک بازوی قابل حمل یا یک دستگاه دستی هستند. CMM های قابل حمل انعطاف پذیری و تحرک را ارائه میدهند، که اجازه میدهد اندازه گیری ها مستقیما در کف کارگاه یا در محل نصب انجام شوند. آن ها به ویژه برای اندازه گیری اشیا یا اجسام بزرگ در مکان های صعب العبور مفید هستند.

هر نوع دستگاه اندازه گیری سه بعدی CMM معایب و مزایای خود را دارند و برای کاربردهای مختلف براساس عواملی مانند اندازه اشیا اندازه گیری شده، دقت مورد نیاز، و دسترسی به منطقه اندازه گیری مناسب است. انتخاب CMM به الزامات خاص وظیفه اندازه گیری و صنعتی که در آن استفاده میشود، بستگی دارد.

دستگاه های CMM نوع دروازه ای

این دستگاهها عمدتا به سه دسته اصلی کوچک , متوسط و بزرگ تقسیم میشوند:

مدلهای کوچک به شکل یک پل متحرك ساخته میشوند که روی میز گرانیتی توسط بالشتک های هوائی حرکت میکنند و بازوی اندازه گیری روی این پل به صورت عمودی نصب شده است.

برای بالا بردن دقتها و جلوگیری از تاثیر تغییرات دمائی جزئی روی این دستگاهها، معمولا پل متحرك و بازوی اندازه گیری از جنس سنگ گرانیت ساخته میشوند. عموما از خط کش های با تقسیم بندی mm0.001 و در دستگاههای دقیق خط کشهای mm0.0001 استفاده شده است.

در مدلهای متوسط، روی میز گرانیتی چهار ستون نصب شده است که روی آنان دو سنگ تخت گرانیتی قرار داده میشود تا دو پل ثابت را تشکیل دهند. سپس دروازه یا پل متحرك که شامل بازوی اندازه گیری است، روی آن قرار میگیرد. این دستگاهها در هنگام حرکت بازوی اندازه گیری، ثبات بیشتری داشته و از دقت خوبی برخوردار است. با استفاده از این روش، دقت اندازه گیری با توجه به بزرگتر شدن ابعاد دستگاه ثابت نگه داشته میشود.

مدلهای بزرگ دارای چهار یا شش ستون بوده که بر روی زمین نصب میشوند و بر روی آنان دو سنگ گرانیتی قرار گرفته تا دو پل ثابت را ایجاد کنند و پل متحرك که شامل بازوی اندازه گیری است، روی آن نصب شود.

نحوه حرکت

در مدلهای کوچک و متوسط،کنترل حرکتها به دو روش دستی یا CNC امکان پذیر بوده ولی در مدلهای متوسط ( اندازه بزرگ ) و مدلهای بزرگ (به خاطر ابعاد بزرگ)،کنترل حرکتها به صورت دستی غیر ممکن بوده و تنها به صورت CNC امکان پذیر است.

به جزء مدلهای رو میزی (مدلهای کوچک که بر روی میز ثابت قرار میگیرند)، کلیه این دستگاهها به پی ریزی و ایجاد شرایط دمایی20 درجه سانتیگراد نیاز دارند.

بعضی از شرکتهای سازنده دستگاههای CMM با تغییر در ساختار مدلهای بازوئی و ترکیب آن با مدلهای دروازه ای مدلهای خاصی را طراحی و ساخته اند که از نظر دقت اندازه گیری , محدوده بین مدلهای بازویی و دروازهای را پوشش میدهند. مدلهای Victor و Vanguard ساخت شرکت ITP انگلستان از این نوع اند.

دستگاه های اندازه گیری سه بعدی CMM بازویی

دستگاههای بازویی در سه نوع Track Mount , Surface Mount , Side Mountساخته میشوند.

الف ) دستگاههای CMM بازویی مدل Track Mount

این دستگاهها یک ستون اندازه گیری دارند که خود این ستون به عنوان محورZ بوده و بازوی اندازه گیری محورYبه همراه کاونده ( پراب ) مربوطه روی آن نصب شده و در طول یک ریل حرکت میکند . ریل را محور X در نظر میگیرند و از میز اندازه گیری مستقل میباشد. که با توجه به نیاز، میز چدنی یا گرانیتی برای آن میتوان در نظر گرفت (پراب ها (sensor) حس کننده هایی میباشند که حرکت محورها به وسیله اندازه گیری منتقل میکند).

این دستگاهها دقت بالایی ندارند و عمدتا از خط کشهای مغناطیسی با تقسیم بندیmm 0.1 در آنان استفاده شده است و بیشتر برای بازرسی قطعات بدنه، قطعات ریخته گری و … استفاده میشود . به عنوان مثال میتوان خودرویی را در کنار آن پارك کرده تا مورد بازرسی ابعادی قرار گیرد و اینها عموما مدلهای کارگاهی هستند.

ب) دستگاههای CMM بازویی مدل Side Mount

این دستگاه مشابه دستگاههای Track بوده با این تفاوت که دارای میز عمدتا چدنی و در بعضی موارد گرانیتی هستند و ریل مربوط به محور X در کنار میز نصب گردیده است. این دستگاهها برای بازرسی قطعات با دقتهای mm 0.01 استفاده میشوند و عموما از نوع کارگاهی میباشند.

پ) دستگاههای CMM بازویی مدل Surface Mount

این دستگاهها از نظر ساختار ستون اندازه گیری معادل دستگاه Track Mount هستند. با این تفاوت که ستون اندازه گیری روی میز نصب میشود و حرکت محور X روی میز صورت میگیرد. با تغییر خط کشهای این دستگاهها از نوعmm 0.01 به mm 0.001 میتوان از آنها به عنوان نیمه کارگاهی و آزمایشگاهی استفاده نمود ولی به علت نوع ساختار این دستگاهها، دقت های آنان با استفاده از خطکش هاmm 0.01 در محدوده U1=50+L/100mm با استفاده از خط کشهای mm0.001 مقدار U1=20+L/100mm بدست میآید که در فرمولهای فوق U1 خطای مجاز خطی دستگاه و L طول اندازه گیری میباشد.

نصب

محل نصب این دستگاهها برای دستگاههای کوچک , نیاز به پی ریزی نداشته و ایجاد شرایط دمایی ثابت، دقتهای بهتری را ارائه خواهد نمود، ولی جزو الزامات دستگاه به شمار نمیرود.

حرکت این دستگاهها اکثرا با استفاده از بلبرینگ صورت میگیرد که این حرکت یا به صورت دستی یا با استفاده از Stepper Motor (موتورهای کنترل شونده DC یا AC ) در مدلهای CNC انجام میشود. بدیهی است دستگاه های کوچکتر دارای دقت بهتری نسبت به مدلهای با ابعاد بزرگتر هستند.

نحوه انتخاب دستگاه CMM چگونه است؟

انتخاب یک دستگاه های اندازه گیری سه بعدی مختصات (CMM) مستلزم بررسی دقیق عوامل مختلف است تا اطمینان حاصل شود که دستگاه نیازهای خاص شما را برآورده میکند. در اینجا چند نکته کلیدی وجود دارد که هنگام انتخاب CMM باید به آنها توجه کنید:

الزامات اندازه گیری Measurement Requirements

با شناسایی نیازهای اندازه گیری خود شروع کنید. اندازه، پیچیدگی و انواع اشیایی را که باید اندازه گیری کنید در نظر بگیرید. دقت مورد نظر، تلورانس های ابعادی و ویژگی ها و ویژگی های خاصی را که باید بررسی کنید، تعیین کنید.

ظرفیت اندازه و وزن Size and Weight Capacity

اندازه و وزن ظرفیت CMM را ارزیابی کنید. اطمینان حاصل کنید که میتواند بزرگترین و سنگین ترین اجسامی را که قصد اندازه گیری آن را دارید در خود جای دهد. حجم اندازه گیری موجود را در نظر بگیرید و مطمئن شوید که با نیازهای شما مطابقت دارد. باتوجه به ابعاد قطعه هايی که به وسيله دستگاه CMM مورد نظر بايد اندازه گيری شوند و نياز خريدار میتوان دستگاه هايی با ابعاد مختلف و مدل های مختلف انتخاب کرد.

دقت و تکرارپذیری Accuracy and Repeatability

مشخصات دقت و تکرارپذیری CMM را ارزیابی کنید. به دنبال اندازهگیریهایی باشید که با تلورانسهای مورد نظر شما مطابقت داشته باشند و از نتایج ثابت و قابل تکرار اطمینان حاصل کنید. عواملی مانند وضوح دستگاه، سیستم کاوشگر، قابلیت های تصحیح خطا و پایداری حرارتی را در نظر بگیرید.

سیستم پراب Probing System

سیستم پرابینگ موجود را ارزیابی کنید. تعیین کنید که آیا به پروب های لمسی، پروب های اسکن یا ترکیبی از هر دو نیاز دارید. محدوده پراب، پیکربندی های قلم و سازگاری با اشیایی که قصد اندازه گیری آن را دارید در نظر بگیرید. علاوه بر این، در دسترس بودن پراب ها یا لوازم جانبی تخصصی را که ممکن است برای کارهای اندازه گیری خاص نیاز داشته باشید، ارزیابی کنید.

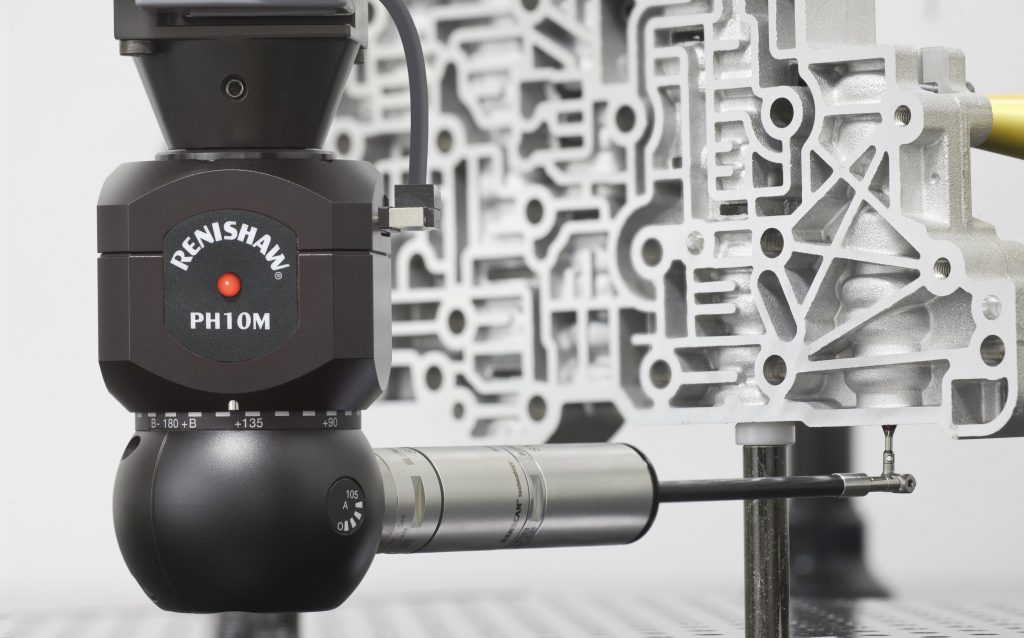

هد اندازه گيری

هد اندازه گيری در مدل های موتور دار (اتوماتيک) مانند (PH10 ) ، نيمه اتوماتيک مانند (RTP20 ) ، دستی و ثابت مانند (MH8 ياTP8 ) تقسيم میشوند که تفاوت آنها درنحوه تغيير زاويه هد ، سرعت و دقت آنها میباشد.

به طور کلی در دستگاه های CNC معمولا از هد های اتوماتيک و نيمه اتوماتيک و دردستگاه های Manual از هد های دستی و ثابت استفاده میشود.

قابلیت های نرم افزار Software Capabilities

نرم افزار ارائه شده به همراه CMM را بررسی کنید. اطمینان حاصل کنید که عملکردهای لازم برای برنامه ریزی روال های اندازه گیری، تجزیه و تحلیل داده ها، گزارش دهی و سازگاری با مدل های CAD را فراهم میکند. به دنبال رابط های کاربر پسند، الگوریتم های اندازه گیری پیشرفته و قابلیت های مدیریت داده باشید.

اتوماسیون و یکپارچه سازی Automation and Integration

در نظر بگیرید که آیا به قابلیت های اتوماسیون مانند تعویض ابزار خودکار یا سیستم های بارگیری/تخلیه رباتیک نیاز دارید یا خیر. قابلیت های یکپارچه سازی CMM را با سایر سیستم ها، مانند فرآیندهای تولید یا نرم افزار کنترل کیفیت، ارزیابی کنید.

پشتیبانی و خدمات Support and Service

در مورد شهرت و قابلیت اطمینان سازنده CMM و خدمات پشتیبانی مشتری آنها تحقیق کنید. اطمینان حاصل کنید که خدمات پشتیبانی فنی، آموزش و نگهداری به راحتی در منطقه شما در دسترس است. در دسترس بودن قطعات یدکی و سابقه سازنده برای ارائه پشتیبانی به موقع را در نظر بگیرید.

هزینه و بودجه Cost and Budget

بودجه خود را تعیین کنید و هزینه CMM، از جمله لوازم جانبی اضافی، مجوزهای نرم افزار، و هزینه های نگهداری مداوم را ارزیابی کنید. چندین گزینه از تولید کنندگان مختلف را مقایسه کنید تا بهترین ارزش را برای سرمایه گذاری خود بیابید.

کاربرپسندی و آموزش User-Friendliness and Training

سهولت استفاده و منحنی یادگیری مرتبط با کارکرد CMM را در نظر بگیرید. به دنبال سیستمی باشید که رابطهای نرمافزاری بصری، مستندات جامع و برنامههای آموزشی ارائه میدهد تا اطمینان حاصل شود که اپراتورها میتوانند به طور موثر از CMM استفاده کنند.

مقیاس پذیری آینده Future Scalability

نیازها و رشد آینده را پیش بینی کنید. در نظر بگیرید که آیا میتوان CMM را برای سازگاری با نیازهای متغیر یا پیشرفتهای فناوری اندازهگیری ارتقا داد یا گسترش داد.

با در نظر گرفتن دقیق این عوامل و انجام تحقیقات کامل، میتوانید یک دستگاه CMM را انتخاب کنید که با نیازهای اندازهگیری شما مطابقت داشته باشد، عملکرد قابل اعتمادی ارائه دهد و بازده سرمایهگذاری قابل قبولی را ارائه دهد.

رایج ترین و معروف ترین مارک و برند دستگاه های اندازه گیری سه بعدی مختصات کدامند؟

چندین برند معروف و معتبر وجود دارند که ماشین های اندازه گیری مختصاتی (CMMs)را تولید میکنند. برخی از رایج ترین و شناخته شده ترین برند دستگاه های اندازه گیری سه بعدی CMM عبارتند از:

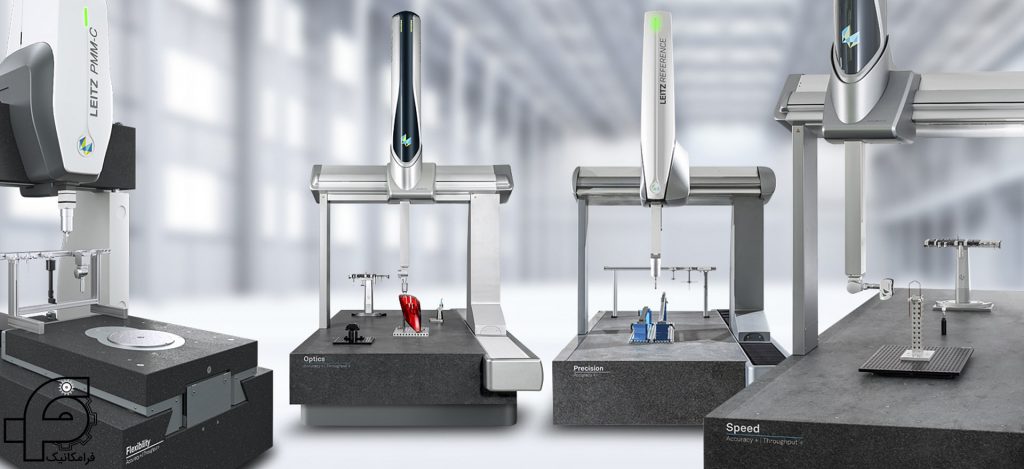

Hexagon Manufacturing Intelligence

هگزاگون ارائه دهنده پیشرو راه حل های مترولوژی، از جمله CMM ها است. آن ها طیف وسیعی از مدل های CMM را تحت نام های تجاری مختلف مانند Leitz, DEA, Brown & Sharpe, and Romer عرضه میکنند. CMM های هگزاگون به خاطر دقت، قابلیت اطمینان و قابلیت های پیشرفته مترولوژی شناخته میشوند.

Zeiss Industrial Quality Solutions (راه حل های کیفیت صنعتی زایس)

زایس تولیدکننده مشهور ابزارهای اندازه گیری دقیق از جمله CMM ها است. مدل های CMM آن ها، مانند ACCURA ACCURA, PRISMO, and CONTURA ، به خاطر دقت بالا، پایداری و ویژگی های اندازه گیری پیشرفته آن ها شناخته شدهاند.

شرکت میتوویو Mitutoyo Corporation

میتوویو یک شرکت معتبر و متخصص در زمینه تجهیزات مترولوژی است. آن ها طیف گسترده ای از CMM ها را ارائه میدهند، از جمله نوع دروازه ای، نوع گانتر و مدل های قابل حمل. Mitutoyo CMM ها به خاطر کیفیت، دقت و کاربرپسند بودنشان شناخته میشوند.

Renishaw رنیشاو

رنیشاو یک رهبر جهانی در تکنولوژی های مترولوژی و اندازه گیری دقیق است. آن ها راه حل های CMM مانند خط استوا، CMM همه کاره پرتابل، و سیستم REVO را فراهم میکنند، که یک CMM را با یک پراب اسکن با سرعت بالا ترکیب میکند. CMM های تجدید پذیر به خاطر انعطاف پذیری، دقت و قابلیت های اندازه گیری نوآورانه خود شناخته میشوند.

گروه ونزل (Wenzel Group)

ونزل (Wenzel)یکی از شرکت های خوش نام آلمانی تولیدکننده CMM ها است. آن ها طیف متنوعی از مدل های CMM را ارائه میدهند، از جمله CMM های نوع دروازه ای، نوع گنتری و کارگاهی. CMM های ونزل به خاطر دقت، پایداری و مناسب بودن برای وظایف اندازه گیری مورد نیاز شناخته شده اند.

اینها تنها چند نمونه از برنده ای CMM رایج هستند. تولیدکنندگان معتبر دیگری نیز در بازار وجود دارند که هر کدام طیف وسیعی از مدل های CMM خود را با ویژگی ها و قابلیت های مختلف عرضه میکنند. هنگام انتخاب یک CMM، مهم است که نیازهای خاص، بودجه و مشورت با کارشناسان یا نمایندگان برنده ای مختلف را در نظر بگیرید تا بهترین تطابق را با نیازهای خود پیدا کنید.

نمونه مثال های دستگاه های اندازه گیری مختصات چیست؟

تولیدکنندگان متعددی وجود دارند که دستگاه های اندازه گیری سه بعدی (CMMs) تولید میکنند و طیف گسترده ای از مدل ها و پیکربندی ها را ارائه میدهند. در اینجا چند نمونه از تولیدکنندگان معروف CMM و مدل های محبوب آن ها آورده شده است:

هوش تولیدی هگزاگون – Hexagon Manufacturing Intelligence

- Leitz PMM-C Ultra: یک CMM از نوع دروازه ای که به خاطر دقت و پایداری بالا معروف است.

- Brown & Sharpe Global Advantage: یک CMM از نوع دروازه ای که برای اندازه گیری های دقیق و کارآمد طراحی شده است.

- ROMER Absolute Arm: یک CMM قابل حمل با یک بازوی جمع شونده چند محوره برای اندازه گیری های انعطاف پذیر.

راه حل های کیفیت صنعتی زایس – Zeiss Industrial Quality Solutions

- Zeiss ACCURA: یک CMM از نوع دروازه ای با دقت و پایداری بالا برای مترولوژی صنعتی.

- Zeiss PRISMO: یک CMM گانتری اتاقی با دقت بالا که برای اندازه گیری اجزای بزرگ و سنگین مناسب است.

- Zeiss T – SCAN: یک CMM قابل حمل که یک اسکنر لیزری را با یک دستگاه ردیابی برای اندازه گیری های سه بعدی ترکیب میکند.

شرکت میتوویو – Mitutoyo Corporation

- Crysta – Apex S: یک CMM از نوع دروازه ای که به خاطر دقت، قابلیت اطمینان و ویژگی های پیشرفته اش شناخته میشود.

- QM-Height: یک CMMرومیزی که برای قطعات کوچک و متوسط با الزامات اندازه گیری ارتفاع طراحی شده است.

- MiSCAN: یک CMM قابل حمل با یک اسکنر دستی برای بازرسی سطح غیر تماسی.

رینشاو – Renishaw

- Renishaw Equator: یک CMM همه کاره که به انعطاف پذیری و قابلیت های اندازه گیری سریع معروف است.

- Renishaw REVO: یک سیستم اسکن که میتواند با CMM ها یکپارچه شود تا اندازه گیری های سریع و با دقت بالا را ممکن کند.

- Renishaw PH20: یک سر (پراب) کاوشگر موتوری که بهره وری و انعطاف پذیری بهتری را در اندازه گیری های ماشه لمسی ارائه میدهد.

گروه ونزل – Wenzel Group

- Wenzel LH Seriesسری ونزل LH: یک CMM از نوع دروازه ای با دقت و پایداری بالا برای کاره ای اندازه گیری مورد نیاز.

- Wenzel XO Seriesسری ونزل XO: یک CMM از نوع گنتری اتاقی که برای اندازه گیری های بزرگ مقیاس و اشیا سنگین طراحی شده است.

- Wenzel SF Seriesسری ونزل SF: یک CMMهمه کاره کارگاهی که برای مقاومت در برابر محیط های تولیدی خشن ساخته شده است.

این ها تنها چند نمونه هستند و تولیدکنندگان معتبر CMM دیگری نیز در بازار وجود دارند. بررسی پیشنهادها تولیدکنندگان مختلف، در نظر گرفتن نیازهای خاص شما و مشورت با کارشناسان و نمایندگان فرامکانیک برای پیدا کردن CMM مناسب با نیازهای شما از اهمیت بالایی برخوردار است.

بازرسی CMM چیست؟

بازرسی CMM به فرآیند استفاده از یک دستگاه های اندازه گیری سه بعدی مختصاتی (CMM) برای اندازه گیری، تحلیل و بازرسی ویژگی های ابعادی اشیا اشاره دارد. این روش شامل استفاده از سیستم پراب CMM برای ثبت اندازه گیری های دقیق از ویژگی های مختلف مانند ابعاد، زوایا، فواصل، شکل و موقعیت است تا اطمینان حاصل شود که اشیا با مشخصات و تحمل های مورد نیاز مطابقت دارند.

مراحل بازرسی

فرآیند بازرسی CMM معمولا شامل مراحل زیر است:

برنامه ریزی Planning

تعیین الزامات اندازه گیری، از جمله ویژگی های خاصی که باید بررسی شوند، تحمل، و استراتژی های اندازه گیری.

آماده سازی شی Object Preparation

شی اندازه گیری شده را با تمیز کردن آن و اطمینان از قرارگیری ایمن و دقیق آن در سکوی اندازه گیری CMM یا تثبیت کننده آماده کنید.

تنظیم Alignment

ایجاد سیستم مختصات و تنظیم شی با CMM. این کار شامل شناسایی نقاط مرجع یا مبنا ها بر روی شی و هم تراز کردن سیستم کاوش CMM با آن نقاط برای ایجاد یک مرجع اندازه گیری مشترک است.

برنامه نویسی Programming

از نرم افزارهای تخصصی CMM برای برنامه ریزی روال اندازه گیری استفاده کنید. این شامل مشخص کردن نقاط اندازه گیری، مسیرها و هر گونه محاسبه یا هم ترازی لازم است.

اجرای اندازه گیری Measurement Execution

اجرای روال اندازه گیری برنامه ریزی شده، که در طی آن سیستم کاوش CMM در امتداد محورهای X، Y و Z حرکت میکند تا داده ها را در نقاط اندازه گیری مشخص شده ثبت کند. CMM ممکن است از پروب های محرک لمسی برای اندازه گیری نقطه گسسته یا پراب های اسکن برای اندازه گیری سطح پیوسته استفاده کند.

تجزیه و تحلیل داده ها Data Analysis

پس از تکمیل اندازه گیری ها، نرم افزار CMM داده های به دست آمده را تحلیل میکند. ویژگی های ابعادی را محاسبه میکند، آن ها را با تحمل های مشخص شده مقایسه میکند، و تعیین میکند که آیا شی مشخصات مورد نیاز را برآورده میکند یا خیر.

گزارش Reporting

تهیه گزارش های بازرسی که نتایج اندازه گیری شامل مقادیر ابعادی، انحراف از مشخصات مورد نظر، نمایش های گرافیکی و تحلیل آماری را ارایه میدهد. این گزارش ها اطلاعات ارزشمندی برای کنترل کیفیت، بهبود فرآیند و تصمیم گیری فراهم میکنند.

بازرسی CMM به طور گسترده ای در صنایعی مانند تولید، خودرو، هوا فضا، و مهندسی استفاده میشود، که در آن اندازه گیری دقیق و تضمین کیفیت حیاتی است. این روش به شناسایی هرگونه انحراف یا نقص در قطعات ساخته شده کمک میکند، انطباق با مشخصات طراحی را تضمین میکند، و اعتبارسنجی کیفیت محصول را تسهیل میکند.

مزایا و معایب دستگاه های اندازه گیری سه بعدی CMM

مزایای ماشین های اندازه گیری مختصاتی (CMMs):

اندازه گیری های دقیق و صحیح

CMM ها دقت و صحت بالایی در اندازه گیری های ابعادی دارند. آن ها میتوانند داده ها را با دقت زیر میکرون ثبت و تحلیل کنند و کیفیت و هماهنگی قطعات و محصولات را تضمین کنند.

دقت

CMM ها میتوانند طیف گسترده ای از اشیا، از اجزای پیچیده کوچک گرفته تا قطعات در مقیاس بزرگ را اندازه گیری کنند. آن ها میتوانند اشکال، سطوح و مواد مختلف را کنترل کنند و آن ها را برای صنایع و کاربردهای متنوع مناسب کنند.

نتایج تکرارپذیر و قابل تولید مجدد

CMM ها نتایج اندازه گیری سازگار و قابل تکرار را ارایه میدهند و خطاها و تغییرات انسانی را کاهش میدهند. این امر کنترل کیفیت قابل اعتماد را ممکن میسازد و ثبات در فرایندهای تولید را تضمین میکند.

کارایی و صرفه جویی در زمان

CMM ها فرآیند اندازه گیری را خودکار میکنند و امکان بازرسی سریع تر و کارآمدتر را در مقایسه با روش های اندازه گیری دستی فراهم میکنند. آن ها میتوانند چندین نقطه اندازه گیری را به صورت همزمان ثبت کنند و محاسبات پیچیده را به سرعت انجام دهند.

تجسم و تحلیل داده ها

CMM ها داده های اندازه گیری جامعی را تولید میکنند که میتوانند در نمایش های دو بعدی یا سه بعدی، مانند ابره ای نقطه ای یا مدل های CAD تجسم شوند. این داده ها را میتوان در مقایسه با مشخصات طراحی تحلیل کرد و برای تحلیل آماری و بهینه سازی فرآیند مورد استفاده قرار داد.

اندازه گیری غیر مخرب

CMM ها گزینه های اندازه گیری غیر تماسی مانند اسکنرهای لیزری را ارائه میدهند که میتوانند داده های سطحی را بدون لمس فیزیکی شی ثبت کنند. این کار خطر آسیب رساندن به سطوح ظریف یا حساس در طول اندازه گیری را از بین میبرد.

معایب ماشین های اندازه گیری مختصاتی (CMM ها):

هزینه

تهیه و نگهداری CMM ها میتواند گران باشد، به خصوص برای مدل های بزرگ تر و پیشرفته تر. آن ها نیازمند سرمایه گذاری اولیه، کالیبراسیون منظم، به روزرسانی های نرم افزاری و نگهداری مداوم برای اطمینان از عملکرد دقیق و قابل اعتماد هستند.

الزامات فضا و زیرساخت

CMM ها، به ویژه مدل های بزرگ تر، به فضای اختصاصی در یک محیط کنترل شده برای عملکرد موثر نیاز دارند. زیرساخت های مناسب، مانند کفپوش پایدار، کنترل دما، و ایزولاسیون ارتعاش، ممکن است برای عملکرد بهینه ضروری باشند.

مهارت و تخصص یادگیری

CMM های عملیاتی و تفسیر داده های اندازه گیری ممکن است نیاز به آموزش و تخصص تخصصی داشته باشند. نرم افزار مورد استفاده برای برنامه ریزی و تحلیل اندازه گیری ها میتواند پیچیده باشد و نیاز به اپراتورهای ماهر یا برنامه نویسان دارد.

محدودیت ها در هندسه پیچیده

CMM ها ممکن است با چالش هایی در اندازه گیری هندسه پیچیده با خمیدگی های عمیق، ویژگی های داخلی، یا سطوح پنهان مواجه شوند. دسترسی و اندازه گیری چنین ویژگی هایی ممکن است به تجهیزات اضافی، پروب ها، یا تکنیک های اندازه گیری جایگزین نیاز داشته باشد.

سرعت و توان عملیاتی

در حالی که CMM ها اندازه گیری های دقیقی را ارائه میدهند، فرآیند کلی اندازه گیری ممکن است در مقایسه با برخی از روش های اندازه گیری غیر تماسی یا دیگر تکنیک های بازرسی طولانی تر طول بکشد. این میتواند بر توان عملیاتی و بهره وری در برخی محیط های تولید با حجم بالا تاثیر بگذارد.

مهم است که این مزایا و معایب را با در نظر گرفتن الزامات خاص، بودجه، و نیازهای کاربردی در هنگام تصمیم گیری در مورد استفاده از یک ماشین اندازه گیری هماهنگ برای یک کار بازرسی یا اندازه گیری خاص بسنجیم.

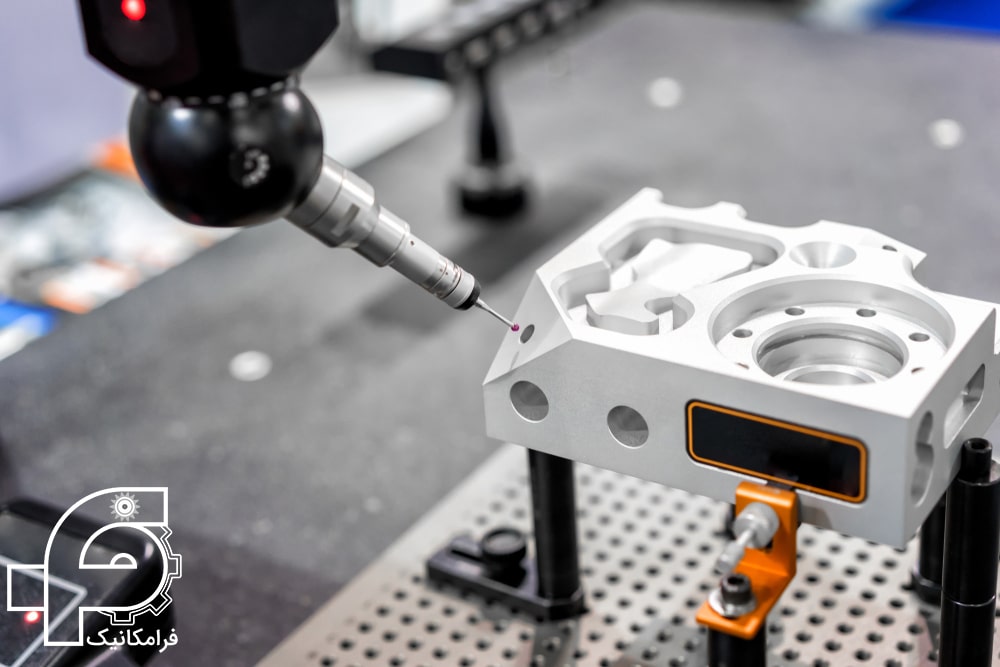

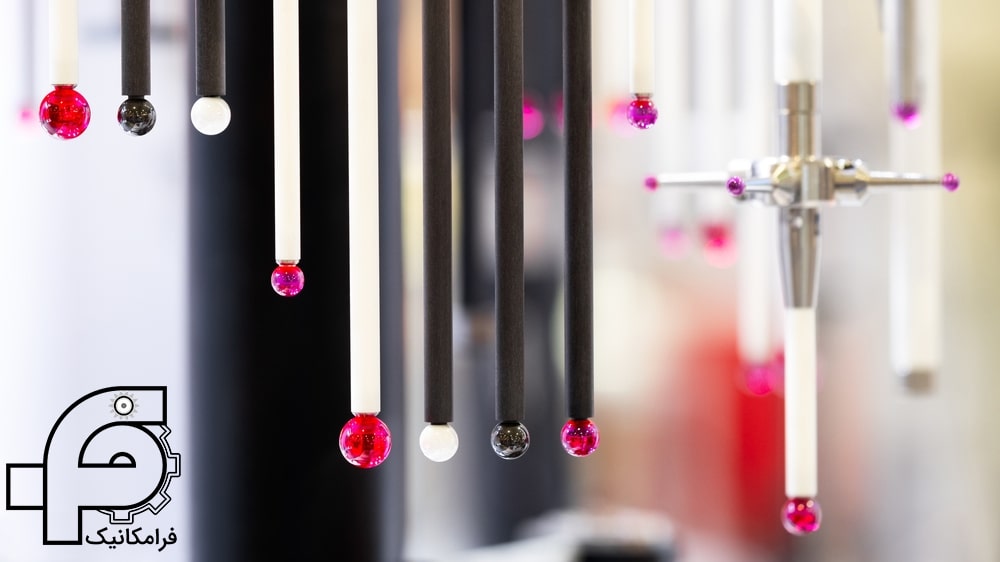

پراپ چیست؟

سیستم کاوشگر یا پراب یا پروب یک جز حیاتی از یک ماشین اندازه گیری مختصاتی (CMM)است که مسئول ایجاد تماس با سطح شی اندازه گیری شده است. این سیستم شامل پراب (کاوشگر) و اجزای مرتبط است که CMM را قادر میسازد تا داده های دقیق اندازه گیری را ثبت کند. پرابینگ نقش مهمی در تعیین دقت و کارایی فرآیند اندازه گیری ایفا میکند.

پراپ ها به سه دسته کلی تقسیم میشوند:

الف: Touch –trigger : اين دسته از پراپ ها برای اندازه گيری به صورت نقطه ای استفاده میشوند و المان هايی مانند دايره ، صفحه ،خط و … را با استفاده از اندازه گيری چند نقطه محدود اندازه گيری میکنند.

ب: Scanning probe : از اين دسته از پراب ها برای اندازه گيری نقاط به صورت پيوسته استفاده میشود که به خريدار اين امکان را میدهد تا به صورت لمسی پروفيل های مختلفی از قطعه را به صورت اسکن استخراج و در مهندسی معکوس از آن استفاده نمايد .

ج: Laser scanner probe : با اين پراب خريدار میتواند باسرعت بسيار زياد قطعات Free Form و معمولی را اسکن نمايد و با تعداد نقاط بسيار زياد، ابر نقاط قطعه را تهيه و به صورت کامل ، امکان انجام مهندسی معکوس را بر روی قطعه فراهم میسازد.

انواع سیستم های پراب (پروبینگ) مورد استفاده در CMM ها:

1- پروب های تاچ – تریگر – Touch-Trigger Probes

پروب های تاچ – تریگر رایج ترین نوع سیستم پروب مورد استفاده در CMM ها هستند. آن ها دارای یک قلم هستند که در نقاط اندازه گیری خاص با سطح شی تماس پیدا میکند. هنگامی که قلم سطح را لمس میکند، سیگنالی ایجاد میکند که موقعیت را ثبت میکند و داده های اندازه گیری را ثبت میکند. پروب های محرک لمسی برای اندازه گیری نقطه گسسته ایده آل هستند و میتوانند ویژگی هایی مانند موقعیت سوراخ ها، لبه ها و نقاط بحرانی را به دقت اندازه گیری کنند.

2- پروب های اسکن – Scanning Probes

پروب های اسکن امکان اندازه گیری پیوسته و سریع سطوح را فراهم میکنند. آن ها به جای نقاط گسسته، مجموعه ای از نقاط داده را در حالی که کاوشگر در امتداد سطح حرکت میکند، ثبت میکنند. کاوشگرهای اسکن میتوانند اطلاعات دقیقی را در مورد شکل سطح، خطوط و انحرافات فراهم کنند. این پروب ها برای ثبت هندسه سطح پیچیده، کانتورها، اشکال فرم آزاد و جمع آوری داده ها برای مهندسی معکوس یا تجزیه و تحلیل فرم مفید هستند.

3- پروب های لیزری – Laser Probes

پروب های لیزری از فن آوری لیزر برای ثبت اندازه گیری ها بدون تماس فیزیکی استفاده میکنند. آن ها یک پرتو لیزر منتشر میکنند که سطح را اسکن میکند و فاصله تا شی را براساس اصل زمان پرواز یا روش های تداخل سنجی اندازه گیری میکند. پروب های لیزری برای اندازه گیری های غیر تماسی بر روی سطوح حساس یا ظریف مناسب هستند، زیرا خطر آسیب سطحی را از بین میبرند. آن ها معمولا برای ثبت ابره ای سه بعدی نقطه ای و برای کاربردهایی که نیاز به اندازه گیری با سرعت بالا است، استفاده میشوند.

4- پروب های نوری – Optical Probes

پروب های نوری از الگوریتم های اپتیک، دوربین و آنالیز تصویر برای اندازه گیری ویژگی ها و ثبت داده ها استفاده میکنند. آن ها از تکنیک هایی مانند مثلث بندی یا نور ساختاریافته برای تعیین موقعیت و ابعاد اشیا استفاده میکنند. پروب های نوری برای ثبت داده ها روی سطوح پیچیده، اشیا شفاف یا اشیا با بافت های پیچیده مناسب هستند. آن ها اغلب برای بازرسی ابعادی، اندازه گیری زبری سطح و دیگر کاربردهای تخصصی استفاده میشوند.

5- پروب های آنالوگ – Analog Probes

پروب های آنالوگ برای اندازه گیری ویژگی های خاص مانند زبری سطح، سختی ماده یا رسانایی الکتریکی استفاده میشوند. آن ها سیگنال های خروجی آنالوگ پیوسته ای را فراهم میکنند که متناسب با مقدار اندازه گیری شده است. پروب های آنالوگ اغلب در کاربردهای تخصصی CMM استفاده میشوند، مانند آزمایش مواد یا فرایندهای کنترل کیفیت که نیاز به اندازه گیری های خاص فراتر از ویژگی های ابعادی دارند.

این ها برخی از انواع رایج سیستم های کاوش مورد استفاده در CMM ها هستند. انتخاب سیستم کاوش به الزامات اندازه گیری خاص، ویژگی های شی، دقت مطلوب و نیازهای کاربردی بستگی دارد. CMM ها همچنین ممکن است از سیستم های کاوش قابل تعویض پشتیبانی کنند، که امکان انعطاف پذیری در انطباق با وظایف اندازه گیری مختلف را فراهم میکند.

بزرگ ترین دستگاه اندازه گیری مختصات سه بعدی CMM چیست؟

بزرگ ترین مدل های ماشین اندازه گیری مختصاتی (CMM) موجود در بازار میتوانند بسته به نیاز تولیدکننده خاص و کاربرد متفاوت باشند. در حالی که ممکن است CMM های سفارشی وجود داشته باشند که بزرگ تر باشند، یک مثال قابل توجه از CMM های بزرگ تجاری موجود، سری ونزل XO است، به ویژه مدل ونزل Wenzel XO 87 model

ونزل Wenzel XO 87 model یک CMM از نوع اتاقی (گنتری) است که به خاطر حجم اندازه گیری زیاد و دقت بالا شناخته میشود. طول محور X تا ۸.۷ متر، طول محور Y تا ۳ متر و طول محور Z تا ۳ متر است. این ابعاد آن را برای اندازه گیری اشیا بزرگ و سنگین مانند اجزای هوا فضا، قطعات بدنه خودرو و دیگر کاربردهای صنعتی در مقیاس بزرگ مناسب میکند.

لازم به ذکر است که در دسترس بودن مدل های خاص CMM و اندازه آن ها میتواند در طول زمان با پیشرفت ها و تکنولوژی های جدید در زمینه مترولوژی تغییر کند. بنابراین، توصیه میشود که با تولیدکنندگان CMM یا توزیع کنندگان مجاز مشورت کنید تا در مورد بزرگ ترین مدل های CMM موجود تحقیق کنید.

تفاوت CNC و CMM چیست؟

CNC (کنترل عددی کامپیوتر) و CMM (ماشین اندازه گیری مختصاتی) ؛ دو تکنولوژی مجزا هستند که در زمینه های مختلف استفاده میشوند. این مقایسه تفاوت های آن ها را برجسته میکند:

عملکرد و وظیفه:

CNC: CNC به کنترل خودکار ابزارهای ماشین مانند فرز ها، تراش ها یا پرینترهای سه بعدی از طریق برنامه های کامپیوتری اشاره دارد. ماشین های CNC برای عملیات های تولید، از جمله برش، شکل دهی، حفاری و شکل دهی مواد برای ایجاد اجزا یا محصولات نهایی استفاده میشوند.

CMM: CMM یک دستگاه اندازه گیری است که برای تعیین ویژگی های ابعادی اشیا استفاده میشود. این دستگاه اندازه گیری های دقیقی از ویژگی ها مانند ابعاد، زوایا، فواصل و فرم را ثبت میکند. CMM ها در درجه اول برای کنترل کیفیت، بازرسی و اهداف مترولوژی استفاده میشوند.

هدف:

CNC: ماشین های CNC در تولید قطعات و اجزا برای صنایع مختلف به کار گرفته میشوند. آن ها برای ساخت اشیا براساس طرح ها و مشخصات از پیش تعریف شده، معمولا در مقادیر زیاد استفاده میشوند.

CMM: CMM ها برای تایید دقت ابعادی اشیا و اطمینان از مطابقت آن ها با مشخصات مورد نیاز استفاده میشوند. بازرسی CMM در صنایعی که دقت، کنترل کیفیت و انطباق با استانداردها ضروری است، بسیار مهم است.

عملیات:

CNC: ماشین های CNC توسط برنامه های کامپیوتری کنترل میشوند که دستورالعمل هایی را برای حرکات و عملیات ماشین فراهم میکنند. این برنامه ها مسیرهای ابزار، پارامترهای برش و دیگر پارامترهای ماشین کاری را تعریف میکنند.

CMM: CMM ها توسط نرم افزارهای تخصصی کنترل میشوند که روال های اندازه گیری را برنامه ریزی میکنند، نقاط اندازه گیری، مسیرها و روش های تحلیل را تعریف میکنند. این نرم افزار ویژگی های ابعادی را براساس داده های اندازه گیری ثبت شده محاسبه میکند.

حرکت و عملکرد:

CNC: ماشین های CNC دارای محورهای متعدد حرکت (معمولا ۳ تا ۵ محور) برای قرار دادن و دستکاری ابزار برش یا قطعه کار هستند. آن ها عملیات های مختلفی مانند برش، تراش، فرز کردن یا تولید افزودنی را ممکن میسازند.

CMM: CMM ها همچنین دارای چندین محور حرکت (معمولا ۳ تا ۵ محور) برای موقعیت یابی پروب اندازه گیری هستند. آن ها کاوشگر را قادر میسازند تا به نقاط اندازه گیری خاصی بر روی سطح شی برای بررسی ابعادی برسد.

خروجی و بهره وری:

CNC: ماشین های CNC اشیا فیزیکی را به عنوان خروجی خود تولید میکنند. آن ها بر تولید بهره وری و توان عملیاتی، تولید قطعات یا محصولات با توجه به مشخصات برنامه ریزی شده متمرکز هستند.

CMM: CMM ها داده های اندازه گیری را به عنوان خروجی خود ارائه میدهند. آن ها بر کنترل کیفیت و دقت ابعاد متمرکز هستند و بینش هایی را در مورد انطباق اشیا با مشخصات طراحی فراهم میکنند.

به طور خلاصه، ماشین های CNC برای فرایندهای تولید خودکار، ایجاد اشیا فیزیکی براساس برنامههای کامپیوتری استفاده میشوند، در حالی که CMM ها برای اهداف اندازه گیری و بازرسی ابعادی استفاده میشوند و دقت و کیفیت اشیا را تضمین میکنند.

موارد استفاده از CMM

CMM برای اهداف مختلفی استفاده میشود، از جمله بازرسی کیفیت، بازرسی میدانی، ایجاد نقشه برای تجهیزات موجود، و اندازه گیری قطعات فرسوده برای نوسازی.

دستگاه CMM میتواند به سرعت و با دقت اندازه گیری های بسیاری از ویژگی های هندسی را به دست آورد که در غیر این صورت اندازه گیری آن ها بسیار دشوار خواهد بود. به عنوان مثال، یک CMM میتواند به راحتی پروفیل یک سطح را بررسی کند تا تعیین کند که آیا تیغه توربین با انحنای مناسب ساخته شده است یا خیر. ویژگی های دیگری که معمولا با CMM اندازه گیری میشوند عبارتند از صافی، صافی، مدور بودن، استوانه ای بودن، نیم رخ یک خط (از یک منحنی پیچیده)، هم مرکز بودن، تقارن، و موقعیت / جهت محوری.

عملیات و برنامه ریزی دستگاه های اندازه گیری مختصات معمولا توسط کسی انجام میشود که آموزش های خاصی برای این منظور دیده است. مواد آموزشی و دوره های مربوط به عملیات CMM معمولا از شرکت سازنده تجهیزات در دسترس هستند. از آنجا که عملگرهای CMM اغلب در حال بررسی ابعاد یک قطعه در برابر یک طرح یا نقاشی هستند، توانایی خواندن نقشه های فنی، نقشه خوانس صنعتی و دانش تلرانس ابعادی و هندسی و روش های اندازه گیری، برای این پرسنل ضروری است.

نکات کلیدی

- اندازه گیری و ثبت مختصات X، Y، Z برای هر نقطه اندازه گیری شده، یک ابر نقطه ای سه بعدی ایجاد میکند که میتواند با یک رسم CAD مقایسه شود.

- CMM در اشکال و اندازه های مختلف با سطوح مختلف دقت وجود دارد.

- از CMM برای اندازه گیری دقیق قطعات مکانیکی استفاده میشود.

- CMM میتواند به طور دقیق ویژگی هایی را اندازه گیری کند که در غیر این صورت توصیف آن ها بسیار دشوار خواهد بود.

- استفاده مناسب از CMM نیازمند درک نقشه خوانس صنعتی و دانش تلرانس ابعادی و هندسی و روش های اندازه گیری است.

مطالب زیر را حتما مطالعه کنید

دوره های آموزشی مرتبط

انطباقات

دینامیک خودرو با Adams Car

طراحی و تحلیل سازه های جوشکاری در سالیدورکس

12 پروژه کاربردی در نرم افزار آدامز (Adams)

آموزش کتیا مقدماتی

1 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

واقعا یکی از مفید ترین سایت هارو دارید

با آرزوی موفقیت 💙💙💙