کوپلینگ چیست؟

آشنایی با کوپلینگ و نحوه انتخاب انواع کوپلینگ صنعتی

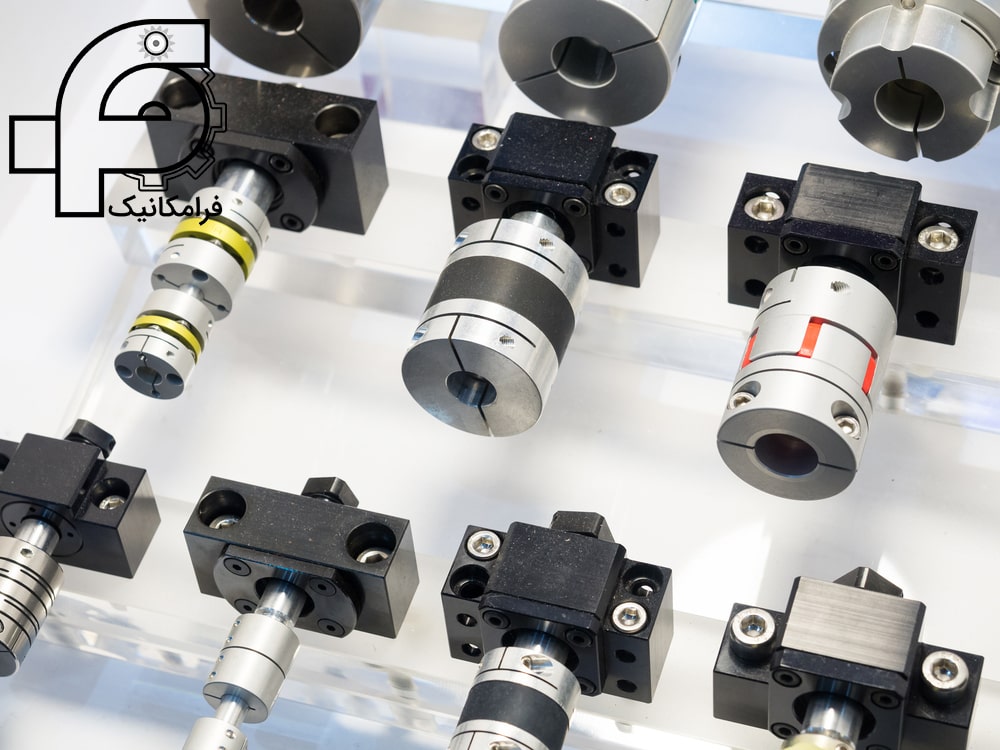

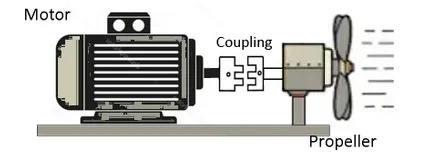

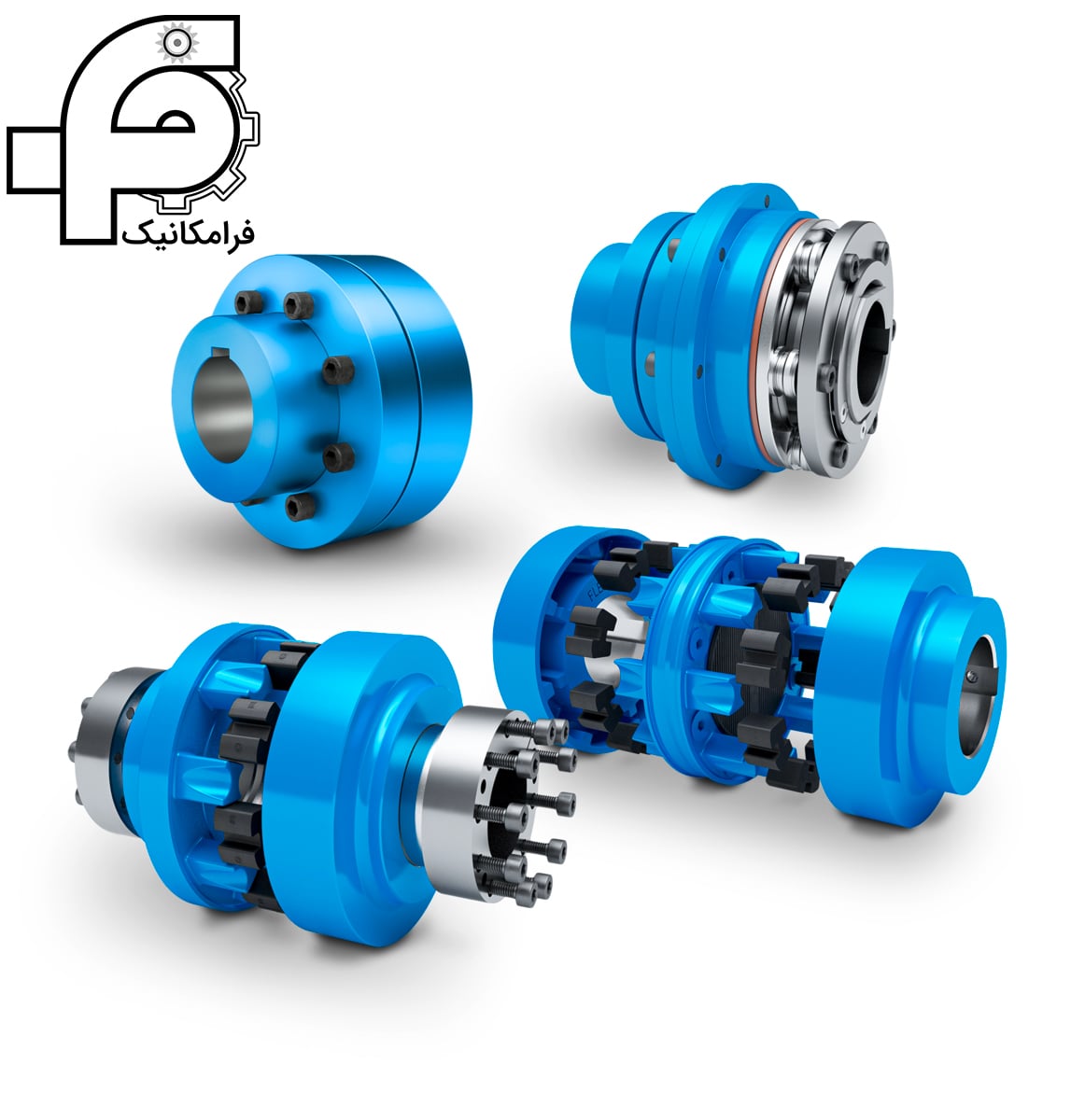

انواع کوپلینگ (coupling) در بین تجهیزات، اتصالات و المان های مکانیکی در اتصال دو محور یا شافت به یکدیگر به صورتی که بتواند وظایف خود مانند انتقال قدرت، نیرو و گشتاور را، از محور محرک (شفت) موتور به محور یا شفت دیگر (موتور، گیربکس، پمپ، ژنراتور، کمپرسور، بلوئر و …) انجام دهد، تک و منحصر به فرد است.

دلیل وجود تنوع بسیار گسترده در انواع مدل های گوپلینگ این است که طبق وظیفه اصلی Coupling در انتقال نیرو، قدرت و گشتاور در بین محور های موتور محرک و متحرک، داشتن فضای کافی، عملکرد، نحوه نصب، تراز بودن، همراستایی و … بسیار مهم است، به همین دلیل با توجه به شرایط موجود در طراحی ماشینآلات این حجم از انواع کوپلینگ قابل مشاهده است.

با دسته بندی و معرفی هر یک از انواع کوپلینگ و کاربرد کوپلینگ در صنایع و عملکرد های مختلف Coupling ، شما مهندس طراح گرامی هنگام طراحی و محاسبات انتخاب کوپلینگ یا در خطوط تولید کارخانجات به محض دیدن و مشاهدهی یک کوپلینگ، توانایی تشخیص نوع کوپلینگ برای طراحی (مهندسی معکوس) یا تعویض یا تعمیر و جایگزینی کوپلینگ را داشته باشید.

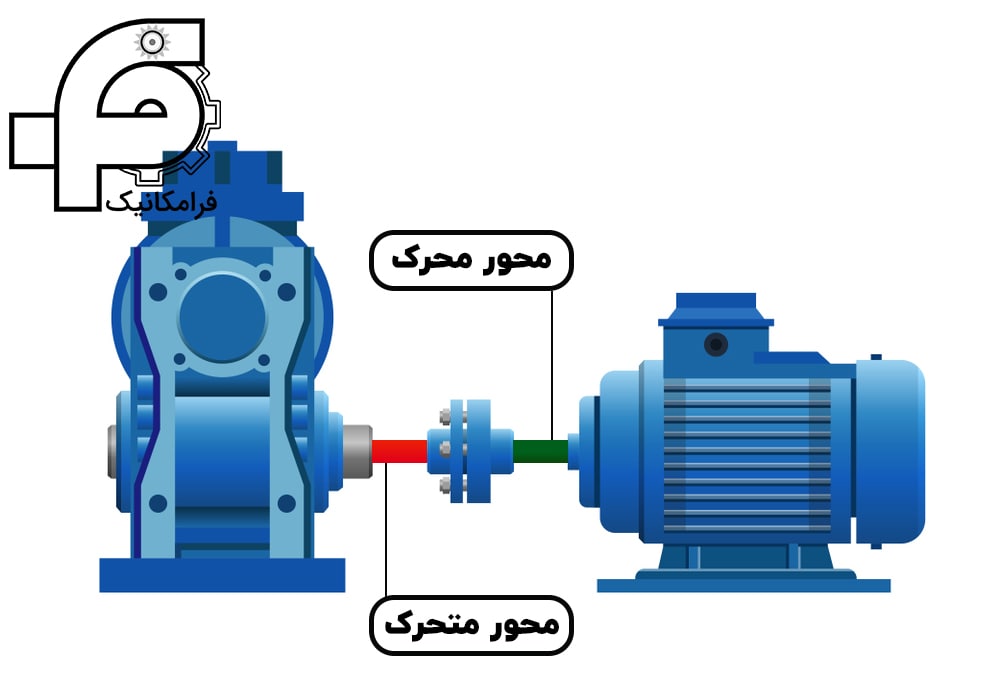

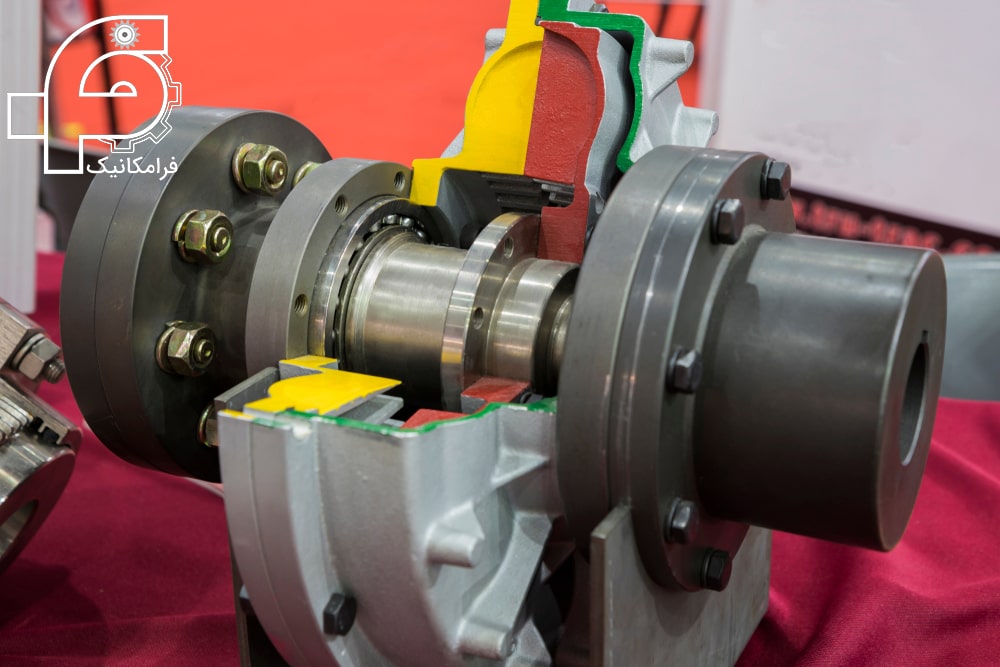

در شکل ذیل، تصویر یکی از انواع کوپلینگ را مشاهده میکنید که محور محرک آن (با رنگ سبز متمایز شده است) را به محور متحرک (با رنگ قرمز) توسط کوپلینگ اتصال داده شده و انتقال نیرو و گشتاور و توان چرخشی بین دو محور به صورت پیوسته در جریان است

فهرست مطالب

کوپلینگ چیست؟

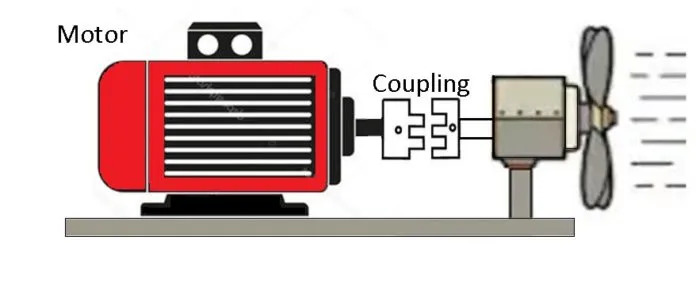

کوپلینگ یک وسیله یا قطعه مکانیکی است که دو شافت دوار را به منظور انتقال نیرو و گشتاور به یکدیگر متصل میکند. در اتصال این دو شفت چرخان امکان وجود خطاهایی در محور و راستای شفت وجود دارد مانند ناهمراستایی، خطای نصب، تراز نبودن، فاصله داشتن، زاویه داشتن و …؛

وظیفه اصلی کوپلینگ و هدف کاربردی کوپلینگ این است که به دو محور دوار اجازه میدهد که با داشتن درجاتی از ناهماهنگی یا فاصله انتهایی در دو شفت، و جذب این خطاها دوران را بطور پیوسته داشته باشند و انتقال نیرو و گشتاور را فراهم میکند.

تولید دستگاهی که از یک شفت با قطر ثابت برای انتقال قدرت استفاده میکند یا طراحی و تولید تراز و همراستایی محور های محرک و متحرک؛ هزینه بسیار گرانی خواهد بود. بنابراین از کوپلینگ برای اتصال دو شفت با وجود خطاها استفاده میشود. از طرفی شما فرض کنید که شفت موتور و محرک اصلی به صورت مستقیم به متحرک متصل شده باشد در صورت خرابی، شکست یا سایش شافت محرک، مجبور به تعویض موتور یا کل شفت خواهیم بود که هزینه تعمیر و نگهداری بسیار سنگین تری را به ما تحمیل میکند. پس انتخاب، نصب، بکار بردن و مصرف کوپلینگ در مجموعه ماشین آلات منجر به کاهش زمان نگهداری و هزینه های نگهداری و کاملا منطقی به حساب میآید.

ادامه

همچنین کوپلینگ ها اجازه جدا شدن شافت ها را در حین دوران و چرخش ناشی از نیروی گریز از مرکز را نمیدهند، با این حال، نوعی کوپلینگهای محدود کننده گشتاور وجود دارند که در صورت تجاوز از حد گشتاور ممکن است بلغزند یا جدا شوند.

کوپلینگ شفت چیست؟

یکی از رایج ترین انواع کوپلینگ های مکانیکی، کوپلینگ شفت است که برای اتصال دو شفت مجزا از ماشین های مختلف بکار میرود. کوپلینگ شفت انعطافپذیری مکانیکی را برای تحمل انواع ناهماهنگی شفت فراهم میکنند. در نتیجه، این انعطاف پذیری کوپلینگ شفت میتواند سایش ناهموار یاتاقان، نویز، لرزش تجهیزات و سایر مشکلات مکانیکی ناشی از ناهماهنگی را کاهش دهد.

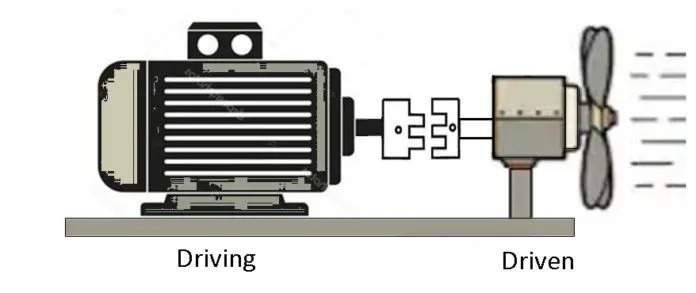

هدف اصلی کوپلینگ شفت این است که دو شفت مختلف را به هم وصل کند اما شرایط برای اتصال مختلف است مانند اینکه در اتصال محور Driving و Driven shaft را به هم گاهی اوقات به طولی بیش از 7 یا 8 متر نیاز داریم یا شفت هایی داریم که خارج از مرکز هستند یا یک شفت ناهمراستا داریم و …؛ پس بنابراین، ما به انواع مختلف کوپلینگ نیاز داریم.

کوپلینگ شفت یکی از پرمصرف ترین عناصر ماشین است زیرا در سیستم های انتقال قدرت بسیار مهم است.

در نتیجه، طراحان و مهندسان در طول سالیان، انواع مختلفی از Couplingها به خصوص کوپلینگ شفت را برای شرایط و محیط های خدماتی خاص طراحی کردهاند. این مقاله از سایت فرامکانیک، شما را با انواع مختلف کوپلینگ آشنا میکند و در مورد انتخاب گزینه مناسب برای کاربرد شما بحث میکند و راهحل ارائه میدهد.

کوپلینگ وسیله ای مکانیکی است که یک Coupling ممکن است صلب یا انعطاف پذیر باشد.

این نوع از کوپلینگ شفت برای انتقال نیرو و گشتاور بین دو شفت دوار مانند موتورها و پمپ ها، کمپرسورها و ژنراتورها استفاده میشود. کوپلینگ های شفت در نوع کوچک عمدتاً برای FA (اتوماسیون کارخانه – factory automation) و نوع ریخته گری بزرگ که برای انتقال قدرت بزرگ مانند ماشین آلات بادی و نیروی هیدرولیک استفاده میشود در دسترس هستند.

تعریف کلی کوپلینگ صنعتی چیست؟

کوپلینگ صنعتی یکی از عناصر ماشین و وسیلهای است که شفت های مشابه (قطر، طول، سایز و…) یا غیر مشابه را در ماشین ها برای انتقال نیرو و حرکت به هم وصل میکند. کوپلینگ صنعتی برخلاف چرخ دنده هاو گیربکس، جهت حرکت یا سرعت زاویه ای و دورانی را تغییر نمیدهد، کوپلینگ صنعتی را نمیتوان برخلاف کلاچ ها در اواسط کار وصل یا جدا کرد. کوپلینگ صنعتی معمولاً یک اتصال موقت است (اما در برخی موارد میتواند دائمی باشد) و میتواند برای تعمیر و سرویس جایگزین شود.

در کوپلینگ صنعتی فقط میتواند با وجود خطاها، نیرو و گشتاور را در فواصل کوتاه منتقل کنند، برای مسافت های طولانی تر، محرک های زنجیری و تسمه ها جایگزین های بهتری هستند.

این کوپلینگ صنعتی با حفظ یک اتصال قوی اما انعطاف پذیر همیشه بین دو شفت برای انتقال حرکت از یک شفت به شفت دیگر کار میکند. این کار را در تمام مقادیر بار و ناهماهنگی بدون اجازه هیچ حرکت نسبی بین دو شفت انجام میدهد. گاهی اوقات کوپلینگ صنعتی به صورت مستقیم مورد استفاده قرار میگیرد مانند:

اتصال سروو موتور با لید اسکرو در پرینترهای سه بعدی توسط کوپلینگ صنعتی؛ Coupling با مجموعهی لید اسکرو و سروو موتور جفت میشود تا محور پیچ را به صورت خطی به یک موتور متصل کنند.

نحوه عملکرد و وظایف کوپلینگ

در پاسخ به چرایی استفاده از Coupling ، رایج ترین دلایل، نحوه عملکرد و وظایف کوپلینگ را میتوان به صورت خلاصه در موارد زیر به صورت خلاصه شرح داد:

- برای اتصال دو ماشین مختلف، برای اتصال محورهای واحدهایی که به طور جداگانه تولید میشوند مانند موتور و ژنراتور استفاده میشود

- برای انتقال نیرو از محور محرک به محور محرک؛ میتوان دو شفت را با کوپلینگ به یکدیگر متصل کنید حتی اگر قطر شفت ها متفاوت باشد.

- کوپلینگ گرمای موتور و محرک را به سمت محرک منتقل نمیکند.

- کوپلینگ ضربه و ارتعاش ناشی از انتقال را جذب میکند، این به محافظت از اجزای اطراف در برابر آسیب کمک میکند.

- برای ناهماهنگی محورها

- برای انعطاف مکانیکی

- برای کاهش اثر شوک بر روی تجهیزات؛ انتقال بارهای شوک از یک شفت به شفت دیگر را جذب میکند

- محافظت در برابر اضافه بار؛ برای رفع مشکلات اضافه بار به تجهیزات

هدف از کوپلینگ چیست؟

هدف از استفاده کوپلینگ، این است که بتواند چندین عملکرد مختلف را به طور همزمان در یک ماشین انجام دهد. اجازه دهید نگاهی گذرا به عملکرد های مختلف کوپلینگ داشته باشیم:

- انتقال نیرو و قدرت از یک محور (شافت محرک) به محور دیگر (شافت متحرک)

- جذب شوک، ارتعاشات و نویز

- جذب تمامی خطاهای ناشی از ناهمراستایی محورها

- عدم انتقال حرارت و قطع جریان گرما

- محافظت از اضافه بار (Overload)

انتقال نیرو و قدرت

هدف اصلی در استفاده کوپلینگ، انتقال نیرو و گشتاور از یک شفت محرک (شفت پیشران -Drive Shaft) به یک محور محرک (شفت متحرک-Driven Shaft) است. برای مثال، یک Coupling که یک موتور را به یک پمپ یا یک کمپرسور متصل میکند. در صورتی که قطر های شفت محرک و متحرک متفاوت باشد هم، انتقال نیرو و گشتاور بدون مشکل انجام میپذیرد.

اگر از یک شفت طویل در طراحی دستگاه و ماشین آلات استفاده شود، مراحل مونتاژ (سرهمبندی) و حمل و نقل اجزا بسیار سخت و دشوار خواهد شد و در صورت نیاز به سرویس و تعمیر، شاید منجر به تعویض کل موتور یا محرک گردد.

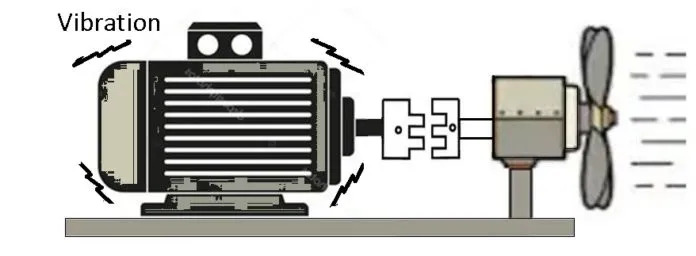

جذب شوک، ارتعاشات و نویز

هنگامی که موتور به عنوان پیشران و عضو محرک شروع به دوران و گردش میکند، لرزش، ضربه و ارتعاشاتی از خود تولید میکند که به باقی اجزا دستگاه و ماشین وارد میشود. فرض کنید که موتور به صورت مستقیم به یک بال اسکرو متصل بود، ارتعاش و ضربه وارد به آن سبب میشد که پیچ قدرت یا پیچ ساچمهای از موقعیت خود انحراف پیدا کند و مسبب کاهش عملکرد و راندمان خواهد بود. گاهی اوقات از بیرون دستگاه ضربه و ارتعاش به موتور وارد میشود، مانند دستگاه های خردایش معدنی؛ اگر سیستم بدون کوپلینگ باشد این ضربه منجر به آسیب و خرابی موتور میشود.

برای آشنایی و یادگیری از ارتعاش در صنعت و تحلیل و برطرف سازی آن به این قسمت مراجعه و کلیلک کنید

مزیت استفاده از کوپلینگ این است که میتواند هرگونه ضربه، ارتعاش، لرزش و خرابی را از عضو محرک به عضو رانده جداسازی و پالایش کند. این ویژگی راه حلی برای جلوگیری از این اتفاقات و وارد آمدن صدمات به موتورهای گرانقیمت و باعث کاهش سایش قطعات و افزایش طول عمر آنها میشود.

عدم انتقال حرارت

کوپلینگ میتواند با ایجاد فاصله از انتقال گرما جلوگیری کند. فرض کنید که موتور محرک بر اثر کارکرد مداوم داغ شده و حرارت زیادی از خود ساطع کند، مجموعه ای که موتور به صورت مستقیم به ان متصل است و در پیش روی این گرما قرار دارد نیز به گرم شدن دچار میشود و در اثر حرارت، منبسط شده و تغییر طول ابعادی را شاهد خواهیم بود. تغییر ابعاد میتواند باعث تغییر در پوزیشن قرار گیری اجزا کند و راندمان و عملکرد دستگاه با اخلال مواجه شود.

یک کوپلینگ میتواند جریان گرما را بین شفت های متصل قطع کند. اگر محرک اصلی در حین کار تمایل به گرم شدن داشته باشد، ماشین آلات سمت محرک از قرار گرفتن در معرض این گرما محافظت شوند.

محافظت در برابر اضافه بار

کوپلینگ های ویژه ای که به عنوان کوپلینگ مکانیکی ایمنی اضافه بار شناخته میشوند با هدف محافظت از اضافه بار طراحی شدهاند. با تشخیص وضعیت اضافه بار، این Couplingهای محدود کننده گشتاور، اتصال بین دو شفت را قطع میکنند. آنها برای محافظت از ماشین های حساس یا میلغزند یا قطع میشوند.

اصلاح ناهمراستایی محورها

ناهمراستایی و ناهماهنگی محوری در بین راستای شفت ها میتواند ناشی از اشتباهات اولیه نصب باشد یا ممکن است در طول زمان به دلایل دیگر ایجاد شود. اکثر Couplingها میتوانند درجاتی از ناهماهنگی (محوری، زاویه ای و موازی) بین شفت ها را در خود جای دهند.

نصب اصولی و دقیق اتصال شفت محرک ومتحرک، زمان و هزینه بسیار زیادی را طلب میکند. اگر راستای محور این شفت ها به هر طریقی در یک راستا نباشند، با هر بار گردش شفت موتور، نیروی نیرویی اضافی به اجزای اطراف موتور مخصوصا روتور و مابقی دستگاه وارد میشود که ایجاد ارتعاش و صدا را به همراه دارد و عامل خرابی و آسیب به مجموعه است.

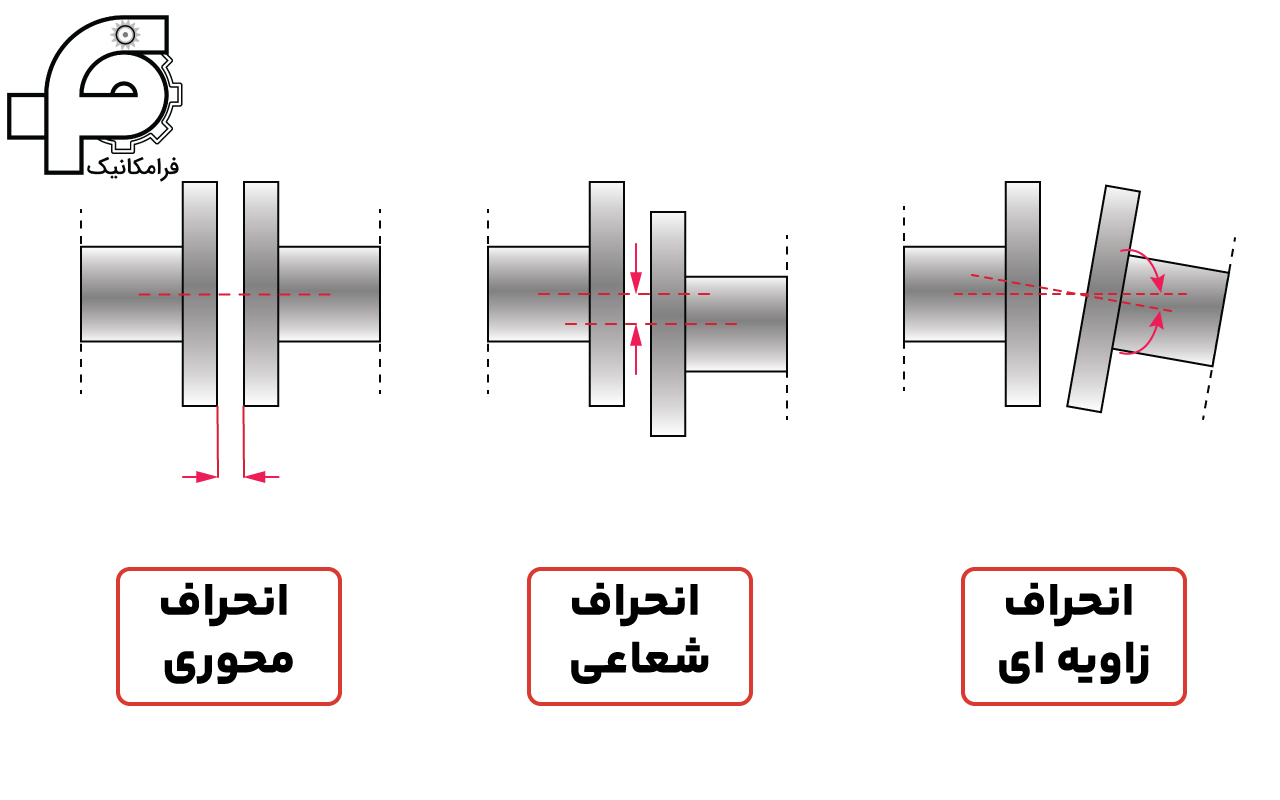

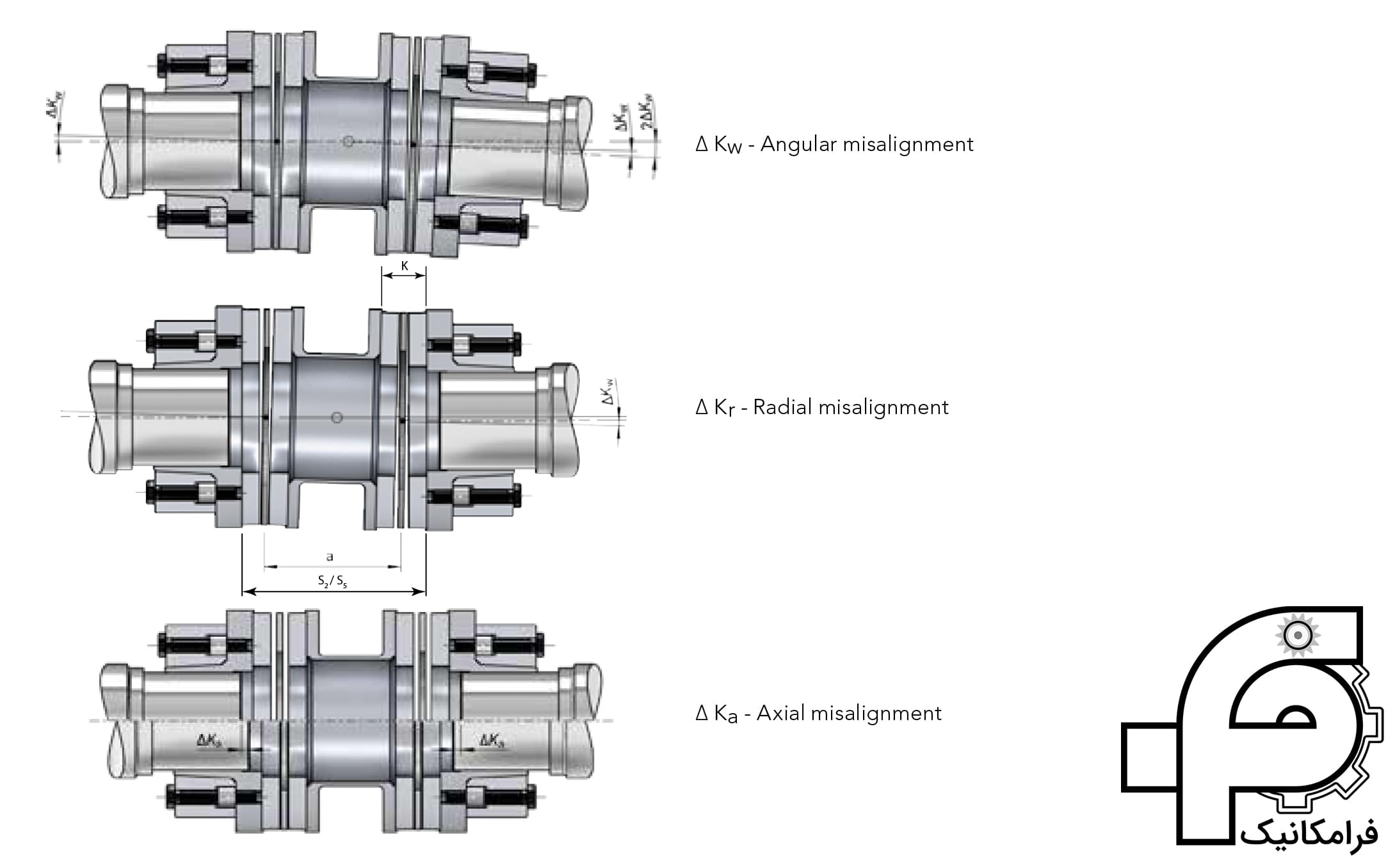

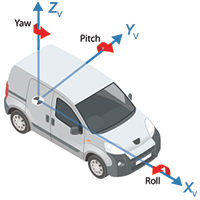

انواع انحراف و ناهمراستایی

وقتی دو محور را روبهروی هم برای اتصال قرار دهیم، مشکلاتی در عمل برای ارتباط این محور ها مشاهده خواهیم کرد که انواع کوپلینگ ها برای برطرف کردن آن تلاش میکنند.

در این قسمت به شرح انواع انحراف و ناهمراستایی محورها میپردازیم:

ناهمراستایی محوری (Axial misalignment)

وقتی راستا و محور دو شفت در یک امتداد باشند ولی پیشانی دو شفت از هم فاصله در جهت محوری داشت باشند، دچار ناهمراستایی محوری هستند. البته این مشکل به علت تغییرات دمایی محور و انقباض و انبساط طولی نیز پدیدار میشود اما خوشبختانه کوپلینگ توانایی خنثی سازی و برطرف کردن این انحراف را دارا میباشد..

ناهمراستایی شعاعی (Radial misalignment)

وقتی راستا و محور دو شفت در یک راستا و امتداد نباشند ولی موازی یکدیگر قرار گرفته باشند یعنی محورها در جهت شعاعشان نسبت به یکدیگر فاصله یکسان داشته باشند. در بین انواع کوپلینگ ها، معدود کوپلینگ ای وجود دارد که بتواند این انحراف پرمشاهده و رایج را برطرف کند. این انحراف بزرگترین مشکلی است که بیستر Couplingها از برطرف کردن آن عاجزند.

ناهمراستایی زاویه ای (Angular misalignment)

وقتی راستای دو شفت در یک امتداد نباشند و نه موازی باشند، محور این دو شفت نسبت به یکدیگر دارای زاویه است. اگر کوپلینگ با این انحراف متصل شود، خود نیز این انحراف را میگیرد و در حین کارکرد یا ایستایی کوپلینگ دارای انحراف زاویه ای میشود. هرچقدر انحراف زاویه ای بیشتر باشد، اتلاف و هدر رفت انرژی در حین انتقال نیرو و گشتاور بیشتر میشود. انواع کوپلینگ برای برطرف سازی این انحراف وجود دارد.

تا این قسمت از مقاله کوپلینگ در سایت فرامکانیک، شما با تعریف Coupling و وظایف، نحوه کارکرد و توانایی آنها به صورت کامل آشنا شدید، در این قسمت به معرفی انواع کوپلینگ میپردازیم:

انواع کوپلینگ ها (Mechanical coupling)

کوپلینگ ها دارای اشکال و اندازه های مختلف هستند. برخی از آنها برای کاربردهای عمومی عملکرد عالی دارند، در حالی که برخی دیگر به صورت سفارشی برای سناریوهای واقعا خاص طراحی شدهاند. برای انتخاب آگاهانه، آگاهی از قابلیت ها، مزایا، معایب و تفاوت های انواع مختلف کوپلینگ ها بسیار مهم است. در این بخش از مقاله اطلاعاتی در مورد انواع کوپلینگ ها، مزایا و معایب، ویژگی ها و نحوه کار آنها ارائه میشود:

کوپلینگ ها به دو دسته اصلی تقسیمبندی میشوند: انعطاف ماده (Material Flexing) و انعطاف مکانیکی (Mechanical Flexing). وقتی انحرافات در بین دو محور موجود باشد در اتصال این دو محور خود را به صورت نیروهای کششی، کشویی، لغزشی، خمشی و پیچشی نشان میدهند که کوپلینگ با انعطاف ماده خود، این خطا ها را جبران میکند. حال این انعطاف بسته به نوع کوپلینگ با کشش یا فشار ماده ارتجاعی همچون لاستیک یا صفحههای فلزی جذب میشود.

کوپلینگ صلب (Rigid Coupling)

یک کوپلینگ صلب زمانی استفاده میشود که دو شفت کاملاً در یک راستا قرار گیرند. اینها فقط در تراز نزدیک مناسب هستند. مانند: کوپلینگ آستین یا ماف، کوپلینگ اسپلیت ماف و کوپلینگ فلنجی.

برای اتصال دو شفت کاملاً هم تراز استفاده میشود.

کوپلینگ انعطاف پذیر (Flexible Coupling)

برای اتصال دو شفت که هم ناهماهنگی جانبی و هم زاویه ای دارند استفاده میشود. مانند: کوپلینگ بوش پین دار، کوپلینگ یونیورسال یا چهارشاخ، کوپلینگ اولدام، کوپلینگ دندهای، کوپلینگ حلزونی، کوپلینگ آرواره ای یا کوپلینگ عنکبوتی، کوپلینگ دیافراگمی.

کوپلینگ هايي هستند كه جهت انتقال گشتاور به صورت تماس مستقيم بين دو قطعه ي مجاور ، تصحيح نا هم محوري ها و انحرافات و اجتناب از حركت نسبي محوري دو قطعه در اثر تكان يا لغزش، طراحي ميشوند. قطعات مجاور از جنس فلزي يا از جنس غير فلزي خود روغن كاري شونده ساخته ميشوند.

کوپلینگ سیالی یا کوپلینگ هیدرولیکی (Fluid Coupling or Hydraulic Coupling)

نیرو را از یک شفت به شفت دیگر، شتاب و کاهش سرعت سیال هیدرولیک منتقل میکنند.

کوپلینگ سیال یا کوپلینگ هیدرولیک یک وسیله هیدرودینامیکی یا «هیدروکینتیک» است که برای انتقال نیروی مکانیکی دوار استفاده میشود. در گیربکس خودرو به عنوان جایگزینی برای کلاچ مکانیکی استفاده شده است. همچنین کاربرد گسترده ای در درایوهای ماشین های دریایی و صنعتی دارد، جایی که عملکرد سرعت متغیر و راه اندازی کنترل شده بدون بارگذاری شوک سیستم انتقال قدرت ضروری است.

دسته بندی انواع کوپلینگ ها (Types of Coupling)

- صلب (rigid coupling)

- فلنچی (flanged coupling)

- پوسته ای یا غلافی (sleeve coupling)

- گیرهای یا «کوپلینگ ماف تقسیمی» (Split Muff Coupling)

- موف (muff coupling)

- مخروطی (tapered coupling)

- دندانه ای (hirth coupling) مفصل هرث یا کوپلینگ هرث

- زنجیری (chain coupling)

- انعطاف پذیر (flexible coupling)

- فلنچی بوش دار لاستیکی (bush pin type flange coupling) میل پینی یا بوش پینی

- دنده ای (gear coupling)

- دیسکی (disc coupling)

- رشته ای(شبکهای) (grid coupling) یا کوپلینگ ارتجاعی (resilient coupling)

- امگا (omega coupling) یا الاستومری (elastomeric coupling)

- تایری (Tyre Couplings) یا کوپلیگ فرغونی

- کوپلینگ KB

- میله ای (beam coupling) یا مارپیچ (helical coupling) انکودری(و یا به اصطلاح کوپلینگ مینیاتوری)

- حلزونی (bellows coupling)

- آرواره ای (jaw coupling) یا کوپلینگ عنکبوتی (spider coupling)کوپلینگ فکی

- اشمیت (Schmidt couplings)

- جیسلینگر (geislinger coupling) کوپلینگ گایسلینر (Geislinger Coupling)،

- رگ (rag coupling) مفصل راگ

- یونیورسال (universal coupling)

- دیافراگمی (Diaphragm Coupling)

- اولدهام (Oldham Coupling)

کوپلینگ صلب (Rigid Coupling)

همانطور که از نام آن پیداست، یک کوپلینگ صلب اجازه انحراف و حرکت نسبی ناچیز بین شفت ها را میدهد. هنگامی که بتوان مونتاژ را با تراز دقیق انحرافات انجام داد، ترجیح مهندسان استفاده از کوپلینگ های صلب خواهد بود. هر کوپلینگ صنعتی که بتواند هرگونه حرکت نامطلوب و انحرافات شفت را محدود کند، به عنوان کوپلینگ صلب شناخته میشود و بنابراین، این یک اصطلاح فراشمول است که شامل کوپلینگ های خاص مختلف میشود. برخی از نمونه های این نوع کوپلینگ شفت عبارتند از کوپلینگ آستینی، دنده ای و فلنجی.

هنگامی که یک کوپلینگ صلب برای اتصال دو شفت تجهیزات استفاده میشود، آنها به عنوان یک محور ثابت عمل میکنند. کوپلینگ های صلب در کاربردهای عمودی مانند پمپ ورتیکال کاربرد دارند. آنها همچنین برای انتقال گشتاور در کاربری هایی با گشتاور بالا مانند توربین های بزرگ استفاده میشوند. در توربین ها نمیتوان از کوپلینگ های انعطاف پذیر استفاده کرد، از این رو، توربین های بیشتری در حال حاضر از کوپلینگ های صلب بین سیلندرهای توربین استفاده میکنند. این آرایش تضمین میکند که شفت توربین به عنوان یک روتور پیوسته با حداکثر توان عمل میکند.

این نوع صلب توان جذب لرزش و ارتعاش را ندارند چون در ساختار صلب آنها از متریال الاستیک پلیمری استفاده نشده است پس کوپلینگ صلب، غیر انعطاف پذیر بوده و کمترین توانایی تحمل انحرافات را دارد. کوپلینگ صلب بدون نیاز به روانکاری، انتقال نیرو، گشتاور و توان را به بهترین شکل خود بین دو محور انجام میدهد.

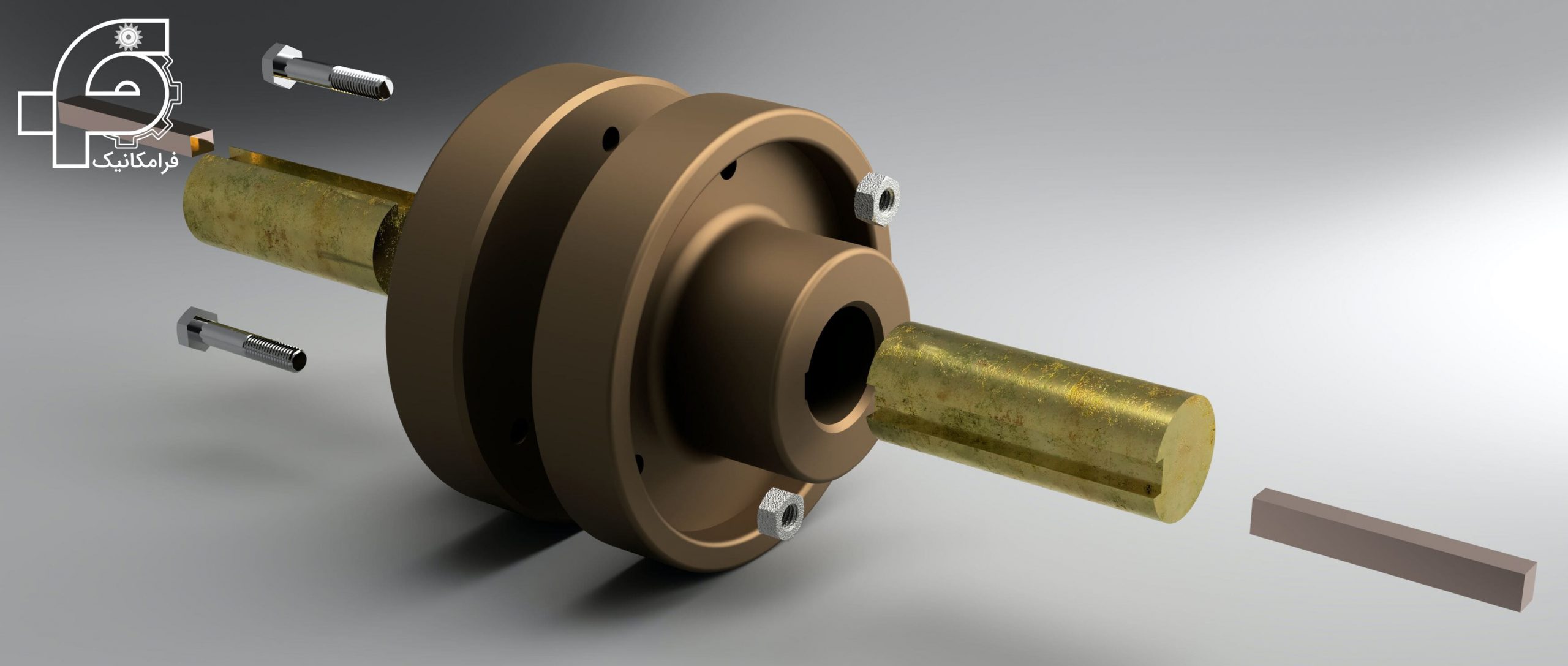

کوپلینگ پوسته ای یا غلافی (Sleeve or Muff Coupling)

این کوپلینگ گیرهای یا کوپلینگ موف یا غلافی یا کوپلینگ پوسته ای ساده ترین نوع کوپلینگ صلب است که از چدن معمولی ساخته میشود. کوپلینگ موف شامل یک شافت استوانه توخالی به عنوان پوسته (Set Screw Couplings)، خار (عدم لغزش بین ماف و شفت) و دو عدد پیچ جهت محکم کردن بر روی پوسته است. (دو سوراخ رزوه ای برای قفل کردن کوپلینگ در موقعیت خود در نظر گرفته شده است.)

قطر داخلی کوپلینگ ماف با شفت یکسان است. در صورتی که هنگام خرید کوپلینگ ماف برای سایز دلخواه با استوانه توپر مواجه شد باشید باید از ماشین کاری داخلی برای رسیدن به قطر مطلوب بهره ببرید، همچنین ایجاد جای خار بر روی پوستهی کوپلینگ نیز باید انجام شود.

اعضای کوپلینگ ماف برای انتقال گشتاور باید به اندازه کافی قوی باشند تا پس پوسته و خار باید تحمل انتقال نیرو را داشته باشد.

در کوپلینگ موف، انتهای شفت به هم متصل شده و در مقابل یکدیگر قرار میگیرند که توسط ماف یا غلاف پوشانده شده است. نتیجه این همگرایی دوشفت این است که در کوپلینگ ماف با از کمترین حد انحراف برخوردار باشد

مزایای کوپلینگ موف

- ارزانترین در مقایسه با سایر کوپلینگ ها

- ساخت و ساز بسیار ساده

- فقط سه قسمت آستین و خار و پیچ دارد

- برای انتقال گشتاور کم تا متوسط

معایب کوپلینگ موف

- زمانی که شفتها ناهمراستا هستند قابل استفاده نیست

- مونتاژ و جداسازی مشکل است

- به دلیل طراحی صلب نمیتواند شوک و لرزش را جذب کند

کوپلینگ گیرهای یا «کوپلینگ اسپلیت ماف » (Clamp or Split-muff or Compression Coupling)

کوپلینگ گیره ای یا فشاری یا کوپلینگ اسپلیت ماف، نوعی از کوپلینگ صلب است در دو نوع یک تکه (یکپارچه) یا دوتکه (دو پارچه) ساخته میشود. جنس و متریال استفاده شده در ساخت این کوپلینگ صلب عموما چدن است و دهنه یا دو نیمه آن توسط پیچ و مهره (سوراخ های رزوه ای – جلوگیری از حرکت محوری شفت ها) به هم متصل میشوند. امکان بکار بردن خار در محور اسپلیت ماف یکپارچه بیشتر است

به کوپلینگ اسپلیت ماف کوپلینگ فشاری یا کوپلینگ گیره ای نیز میگویند. در نوع دو تکه اسپلیت ماف، قسمت پایینی در زیر دومحور قرار میگیرد و قسمت بالایی مانند پوسته بر روی آن قرار میگیرد. تعداد پیچ ها میتواند چهار یا هشت باشد. آنها همیشه مضرب چهار هستند. پیچ ها در فرورفتگی هایی قرار میگیرند که در نیمه های کناری پوسته تشکیل شدهاند.

مزیت کوپلینگ اسپلیت ماف این است که برای مونتاژ یا جداسازی کوپلینگ نیازی به تغییر موقعیت محورها و تنظیم انحرافات نیست. این کوپلینگ ممکن است برای سرعت های متوسط و گشتاورهای سنگین استفاده شود.

قطر داخلی اسپلیت ماف برابر با قطر خارجی شفت های متصل است. برای محدود کردن حرکت نسبی و جلوگیری از لغزش بین شفت ها و پوسته ها از یک خار تخت استفاده میشود.

کوپلینگ آستین دارای قطعات متحرک کمی است، تا زمانی که تمام قطعات با در نظر گرفتن مقادیر گشتاور مورد انتظار طراحی شده باشند، آن را به یک انتخاب محکم تبدیل میکند.

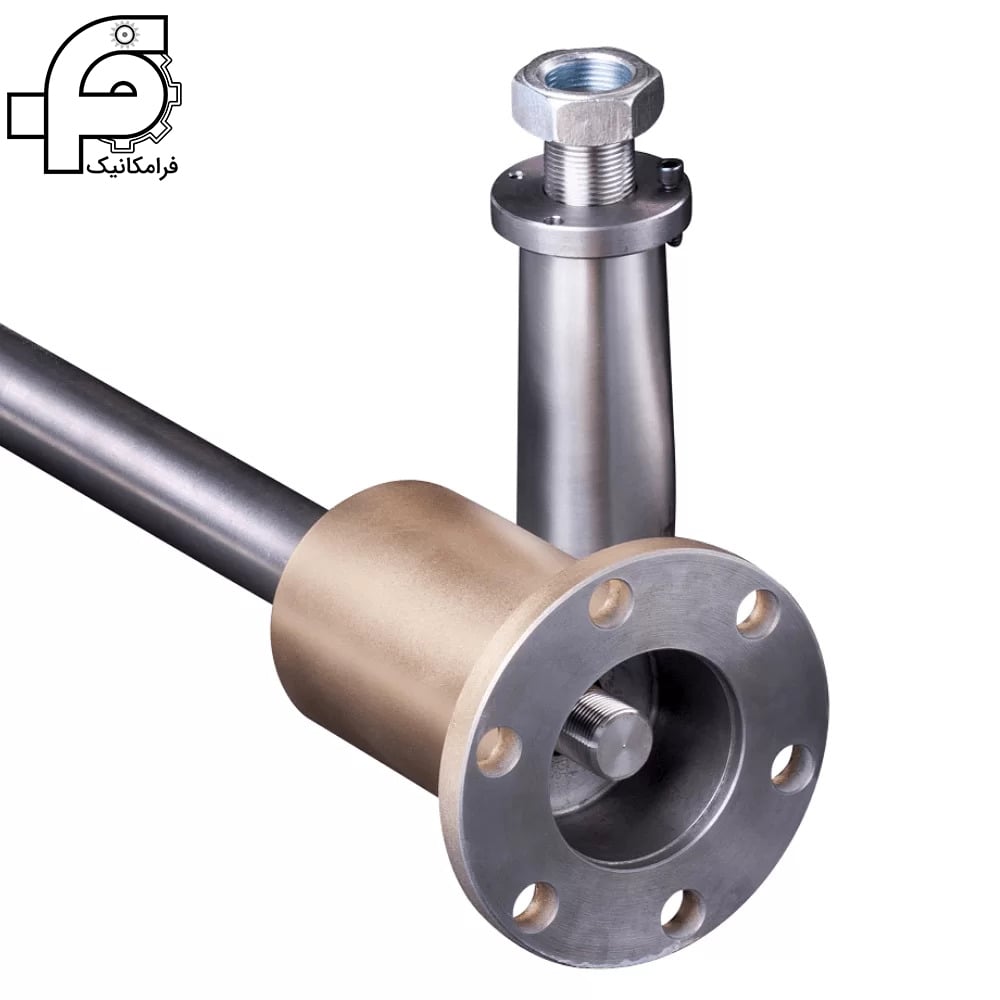

کوپلینگ مخروطی قفل کننده شفت (tapered coupling)

یکی از انواع کوپلینگ صلب، کوپلینگ مخروطی میباشد که از لحاظ شکلی برای قفل کردن شفت، بدون نیاز به خار (Key)طراحی شده است. پس امکان حرکت به سبب سایش شیار خار را از بین میبرد و در زمان چرخش به مرکز شفت نزدیکتر است. با چرخش کوپلینگ مخروطی، بالانس خود به خودی ایجاد میشود که بادوام تر از اتصال خار بوده اما گرانتر است.

از مزایای کوپلینگ مخروطی ، عمر بالا و تعمیر و نگهداری ساده است اما این نوع از Couplingها هزینه اولیه بالایی را شامل میشوند.

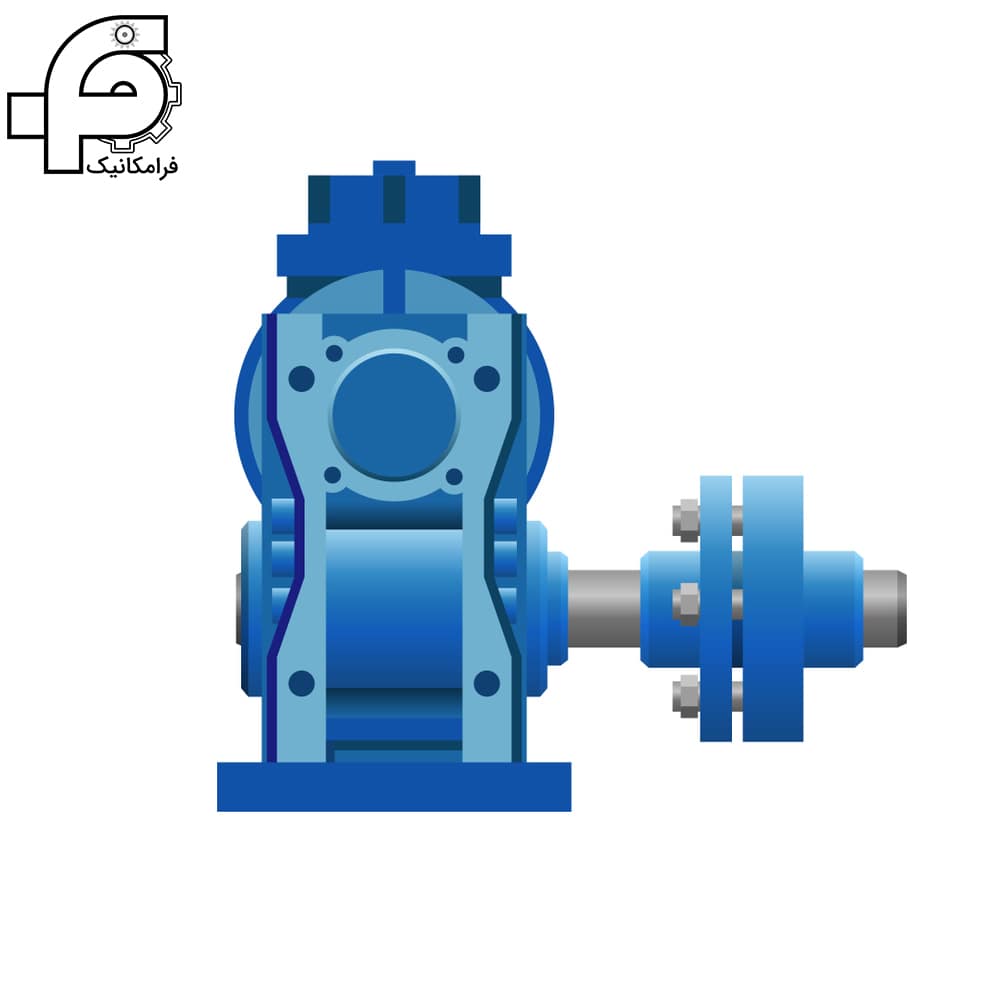

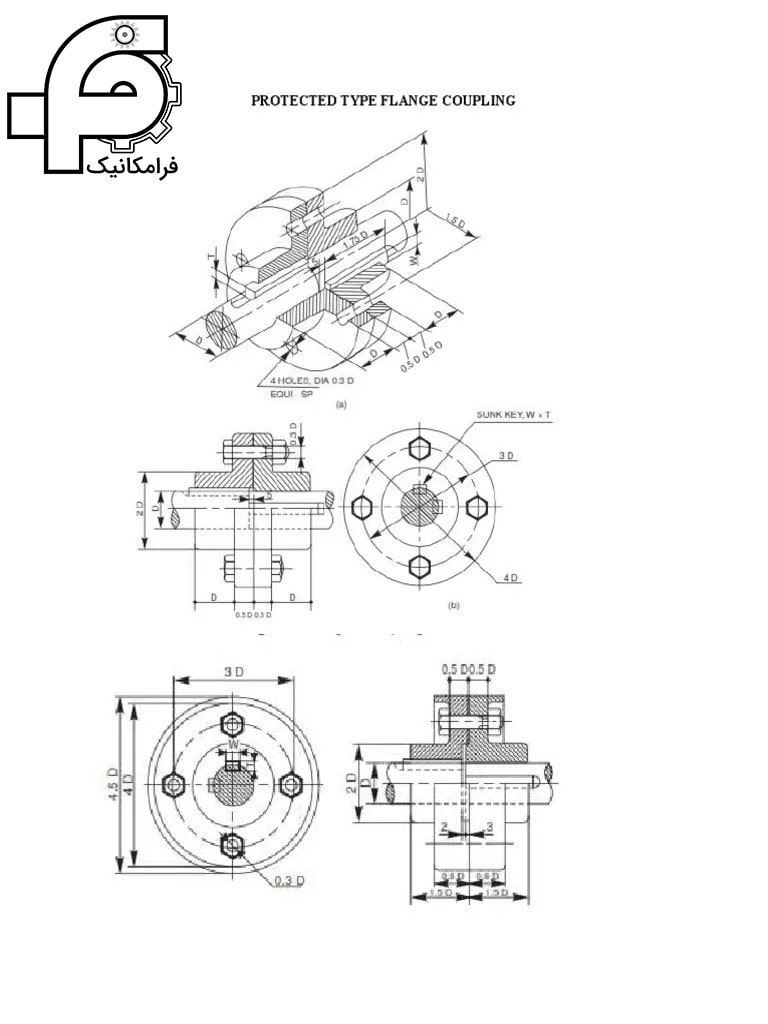

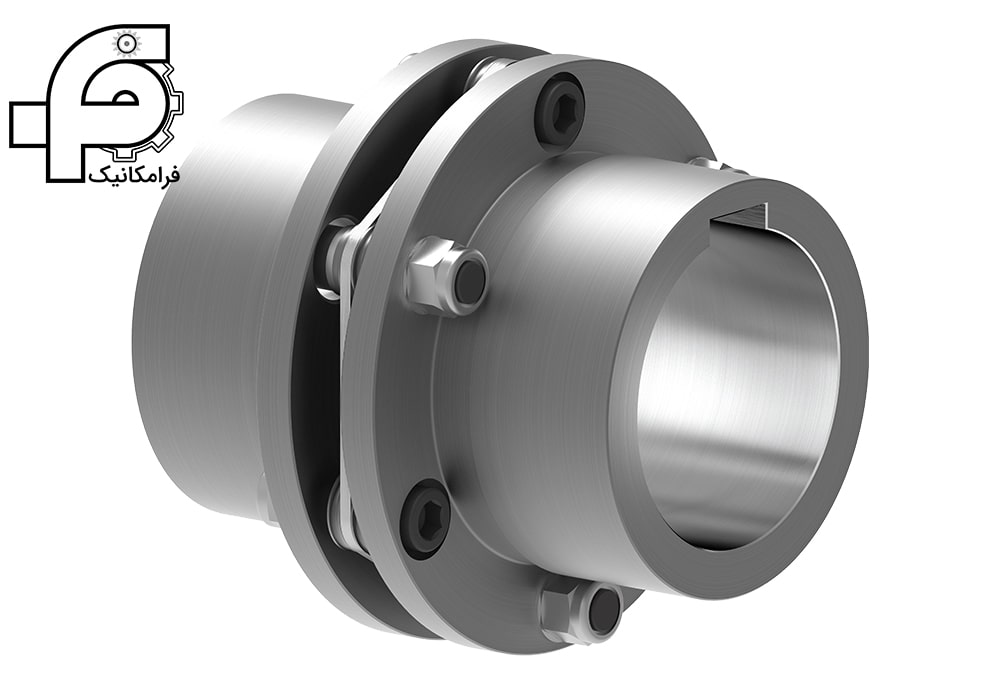

کوپلینگ فلنجی (flanged coupling)

از پرکاربردترین نوع کوپلینگ صلب ، میتوان به کوپلینگ فلنجی اشاره کرد. از دو تکه یا توپی تشکیل شده است و با توزیع نیرو در سرشفت، از اعمال فشار نامناسب جلوگیری میکند و تراز خود را حفظ میکند. هر تکه از کوپلینگ فلنجی به صورت مجزا بر روی شفت سوار میشود که برای جلوگیری از لغزش بر روی شفت، از خار استفاده میشود. در دیوار فلنج شکل این Coupling، سوراخ هایی به صور مساوی در دو تکه از فلنج ها موجود است که هنگام نصب روبهروی هم قرار میگیرند و توسط پیچ و مهره به یکدیگر محکم میشوند. استفاده از خار مخروطی تضمینی است بر عدم لغزش توپی فلنجی و تحمل نیرو و گشتاور بالا.

توپی های کوپلینگ فلنچی دارای دهانه نر یا ماده است، یکی از فلنج ها دارای یک حلقه بیرون زده بر روی پیشانی خود است، در حالی که دیگری دارای یک فرورفتگی معادل برای قرار دادن آن درون خود است. این نوع ساختار به فلنج ها (و به نوبه خود، شفت ها) کمک میکند تا بدون ایجاد هیچ گونه فشار نامناسب بر روی شفت ها، تراز خود را حفظ کنند. کوپلینگ فلنجی در کاربردهای متوسط تا سنگین استفاده میشود.

اکثرا کوپلینگ فلنجی از چهار، شش یا حداکثر 12 مجموعه پیچ استفاده میکنند. جنس فلنج ها عموما از چدن به صورت ریخته گری تشکیل شده است. میتوان در بین دو توپی فلنج از یک واشر یا گسکت هم استفاده کرد.

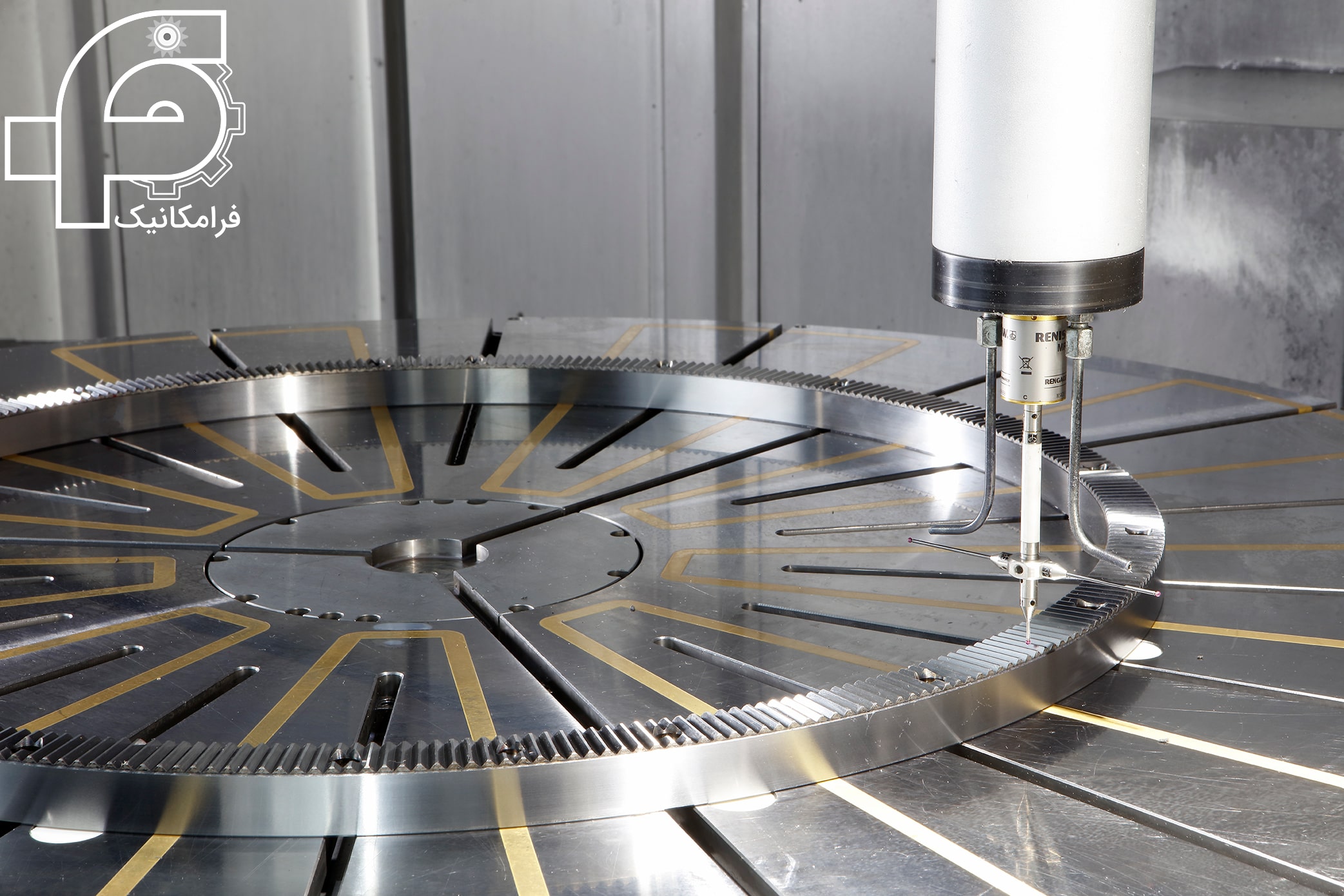

کوپلینگ هرث یا کوپلینگ دندانه ای (Hirth Coupling)

مفصل هرث یا کوپلینگ دندانه ای، توسط آلبرت هرث ابداع شد. کوپلینگ هرث برای اتصال دو قطعه شفت به یکدیگر استفاده میشود و مشخصه آن دندانه های مخروطی است که در وجوه انتهایی هر نیم شفت به هم متصل میشوند.

از دندانه های مخروطی یا متقارن (مربعی) با زاویه پروفیل 60 و 90 بر روی حلقه فلزی ساخته میشوند. ظرفیت گشتاور دندانه ها با قطر آنها افزایش مییابد. با پیچ کرون و افزایش نیروی تماسی این دو حلقه دندانه دار به هم، این اجازه داده میشود تا مفصل سفت شود تا با اعمال بار محوری، هیچ واکنشی ایجاد نشود و کاهش سایش ناشی از فرسودگی را دارا باشیم.

کوپلینگ هرث با تعداد شیار، قطر بیرونی، زاویه پایین شیارها (به محور ویژگی استوانهای) و عمق آنها تعریف میشود. مفاصل هرث به صورت جفت جفت طراحی شدهاند.

مزایای

- بارهای بسیار بالا را میتوان در یک محفظه کوچک با چند قسمت (دو صفحه دندانه دار و یک پیچ که آنها را به هم ثابت میکند) منتقل کرد.

- هیچ تاخیری در مفصل وجود ندارد.

- اتصال خود محور است (به این دلیل از کوپلینگ هرث در توربین های گازی با RPM بسیار بالا استفاده میشود).

- اگر مقداری ساییدگی که منجر به شلی میشود وجود داشته باشد، سفت کردن پیچ میتوان استحکام را بازگرداند.

معایب

- فرآیند تولید پیچیده، زمان بر و در نتیجه گران است.

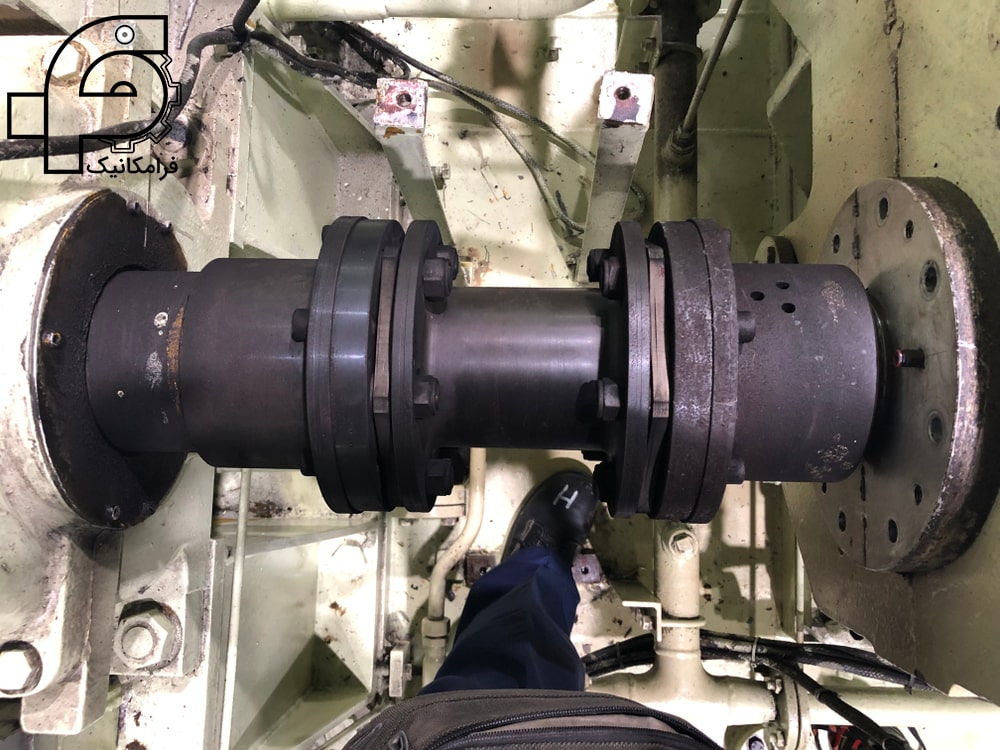

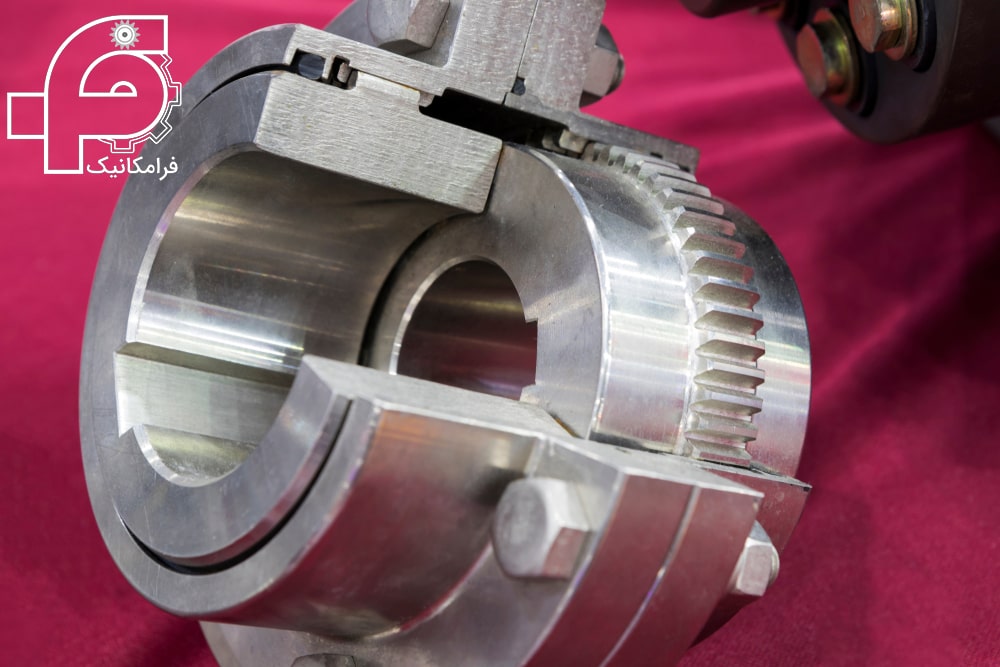

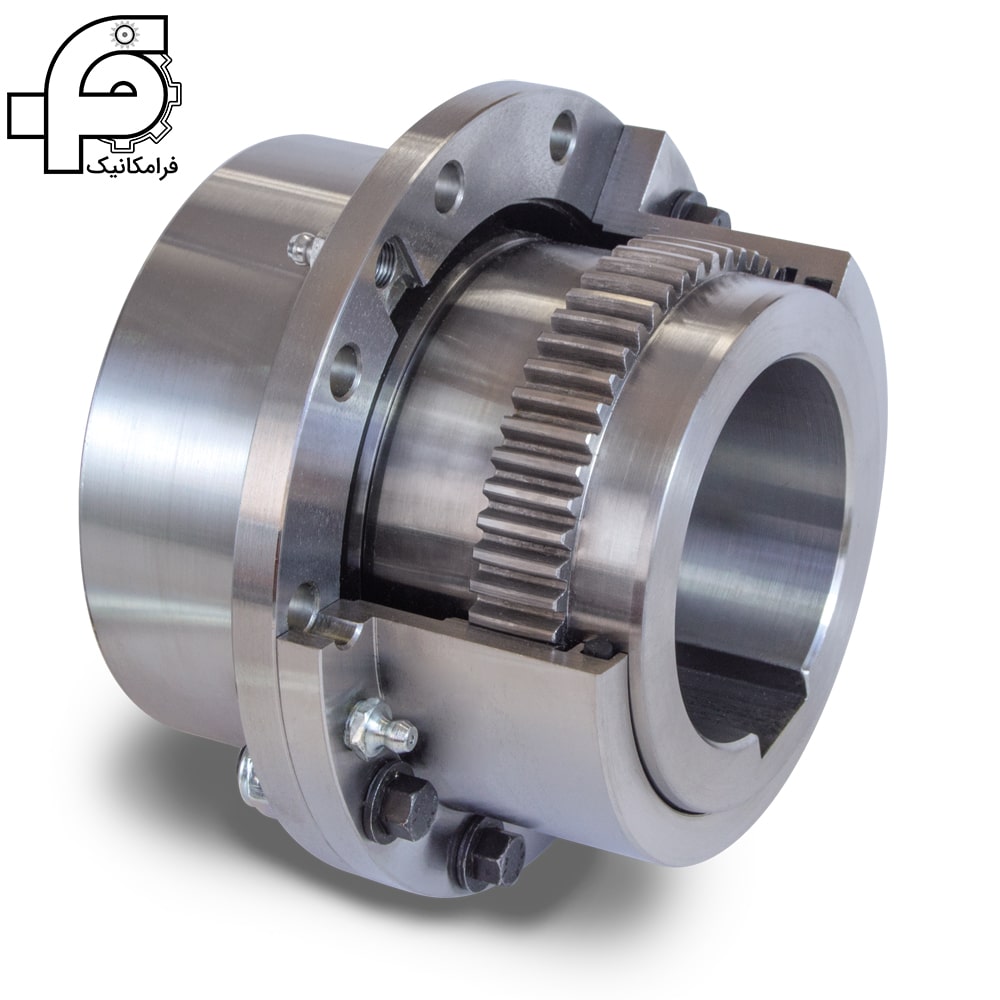

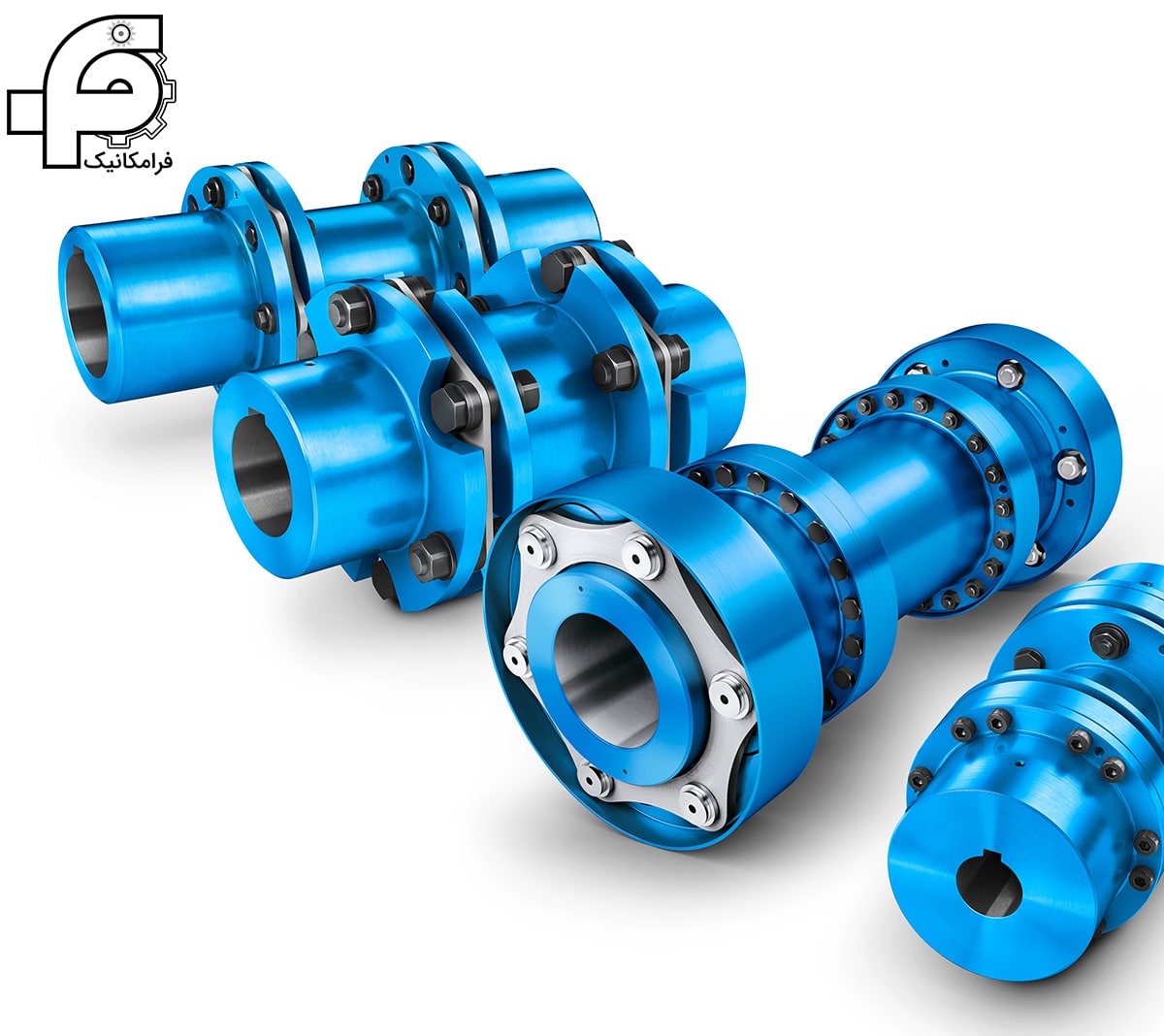

کوپلینگ دنده ای (Gear Coupling)

این نوع از کوپلینگ های صلب مکانیکی، نسخه ارتقا یافته و تکاملی از کوپلینگ فلنجی هستند. اجزای ساختاری کوپلینگ دنده ای یا چرخدنده ای شامل دو توپی (Hub) (چرخدنده با دندانه های خارجی)، دو غلاف فلنجی (چرخدنده با دندانه های داخلی)، واشر آب بند (Seal) (O اُ رینگ) و یک واشر فنری قفلی است. تمامی این قطعات به طور جداگانه با هم مونتاژ میشوند.

انتقال نیرو بین دو سر Coupling از طریق چرخدنده های داخلی و خارجی در کوپلینگ دنده ای انجام میشود. تمامی دندانه های داخلی و خارجی با همدیگر کاملا هماهنگ هستند.

هر محور دارای یک جفت دنده داخلی و خارجی با نسبت دنده 1:1 است و محدوده خطای کوپلینگ دنده ای به انحراف شعاعی 0.01-0.02 اینچ (انحراف شعاعی موازی 0.25 تا 0.5 میلیمتر) به صورت موازی و 2 درجه در انحراف زاویه ای است. برای اصلاح میزان ناهمراستایی ها، دندههای خارجی کمی باریکتر از فاصله بین دندههای داخلی ساخته میشوند که ایجاد لقی (Backlash) میکند و به دندههای توپی اجازه میدهد تا انحراف زاویه ای را تحمل کند.

عملکرد

برای عملکرد بهینه نیاز به روانکاری دوره ای (گریس) وجود دارد که میزان روغن کاری بستگی به مقدار حرکت کشویی توپی و غلاف نسبت به همدیگر مشخص میشود. کوپلینگ دنده ای بیشتر در کاربردهای سنگین مورد استفاده قرار میگیرند که در آن انتقال گشتاور باید زیاد باشد

کوپلینگ دنده دو مفصلی در محدوده گشتاور اسمی از T(KN) = 1020 نیوتن متر تا 162500 نیوتن متر با 12 اندازه در محدوده دمایی از -20 تا +80 درجه سانتیگراد

ساختار و کاربرد کوپلینگ های دنده ای

قوی و قابل اعتماد

کوپلینگ های دنده ای فلندری ZAPEX ZN، شفت های ماشین را به هم متصل میکنند و ناهمراستایی زاویه ای و شعاعی را جبران میکنند. کوپلینگهای دندهای ZAPEX از سری ZN از فولاد کوئنچ و تمپر شده با کیفیت بالا ساخته شدهاند و بر اساس سیستم ساختاری مدولار تولید میشوند.

مزایای کوپلینگ دنده ای

- عمر طولانی و حداقل نیاز به تعمیر و نگهداری در نتیجه روانکاری قابل اعتماد با گریس

- ابعاد کوچک، وزن کم و گشتاورهای اینرسی جرم کم با استفاده از طراحی هوشمند و ترکیبی از مواد به دست میآیند.

- ضریب ایمنی بزرگ حتی در بارهای شوک بالا

- حداکثر قابلیت اطمینان عملیاتی از طریق شکل بهینه دندانه و استفاده از مواد با کیفیت بالا

- مناسب برای نصب افقی و با طراحی خاص برای نصب عمودی

- مناسب برای استفاده در محیط های بالقوه انفجاری و ضربه ای؛

- دارای ساختار جمع و جور، وزن سبک، ظرفیت حمل بزرگ و بیشترین نسبت وزن گشتاور در مقایسه با سایر کوپلینگ ها. گشتاور انتقالی آن را میتوان در محدوده 250-630 000 نیوتن متر طراحی کرد.

- دارای عملکرد جبران برای خطای نصب، و همچنین برای ناهمراستایی شعاعی، محوری و زاویه ای.

- دارای محدوده سرعت چرخشی گسترده و نسبت وزن حداکثر سرعت در مقایسه با سایر کوپلینگ ها.

- راندمان انتقال بالا.

- دقت انتقال بالا.

- قابلیت اطمینان بالا.

- هزینه های استفاده و نگهداری کم.

صنایع مصرفی کوپلینگ دنده ای

- معدن و سیمان؛ تسمه نقاله، فناوری گرمایش

- تولید فولاد؛ تکنولوژی دستگاه ماشین کاری، برش، ماشین های نورد، کویل ها، نوار نقاله های غلتکی

- جرثقیل ها، سیستم های چرخدنده بالابر و لوفینگ، سیستم های چرخدنده و ترولی حمل و نقلی

- دریانوردی و کشتی سازی؛ رانشگرها

- نفت و گاز: مخازن نصب، پمپ ها، فن ها، کمپرسورها، توربین ها

- تولید برق؛ توربین های آبی

- مواد شیمیایی و دارویی؛ خشک کن، پمپ و کمپرسور، میکسر، همزن

- پلاستیک و لاستیک؛ خمیر کن، خرد کن

- خمیر و کاغذ؛ سایش و برش چوب، کاغذ باطله، بخش خمیر کاغذ، بخش خشک کن، صاف کننده و استوانه، کلندر.

- آب و فاضلاب؛ پمپ سیالات

- غذا و نوشیدنی؛ میکسر

- شکر؛ میکسرهای کاست ، آسیاب نیشکر

- حمل و نقل مسافر؛ تله کابین

برای دانلود کاتالوگ کوپلینگ دنده ای شرکت آلمانی فلندر؛ کلیک کنید.

در کاتالوگ کوپلینگ دنده ای شما با Couplingهای پیچشی صلب از جمله سری های ZAPEX، N-ARPEX و ARPEX با تمامی مشخصات و جداول طراحی و نیرویی به صورت کامل آشنا میشوید. دانلود کاتالوگ کوپلینگ دنده ای شرکت آلمانی فلندر برای تمامی مهندسان طراح و مکانیک ضروری است.

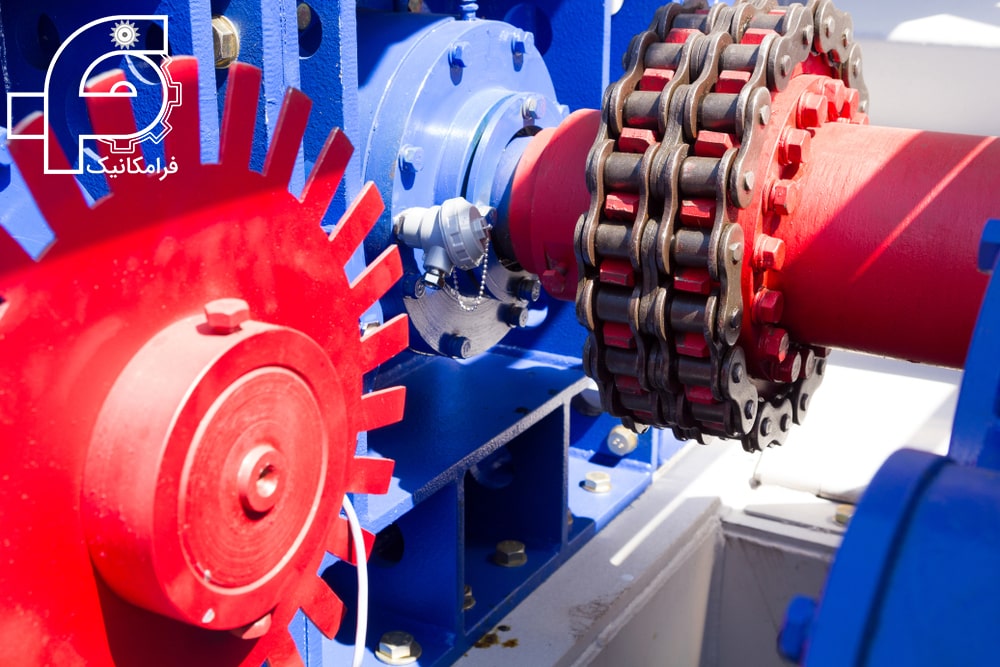

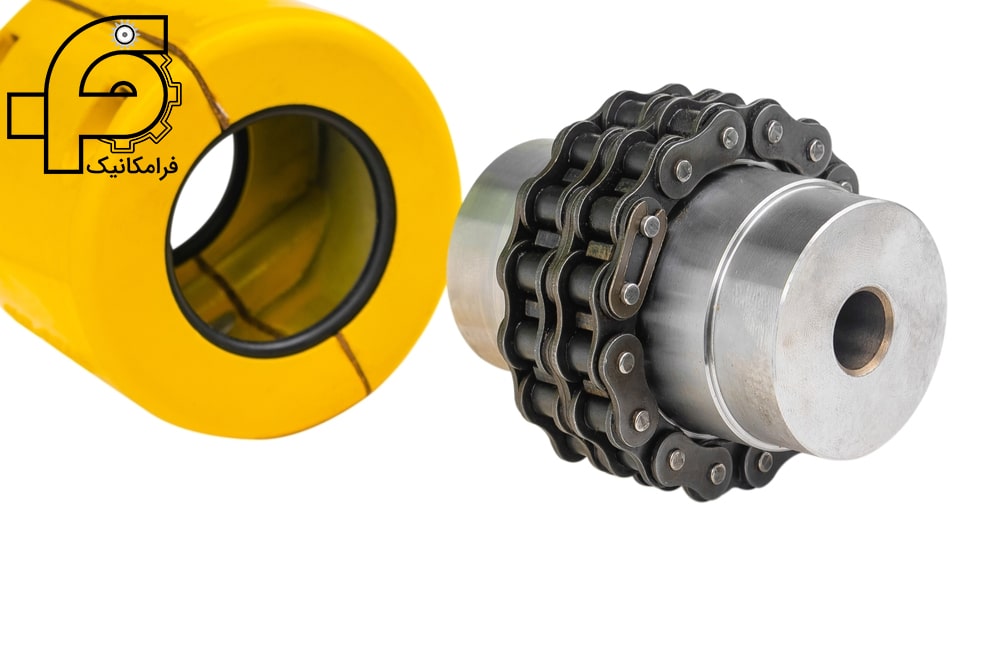

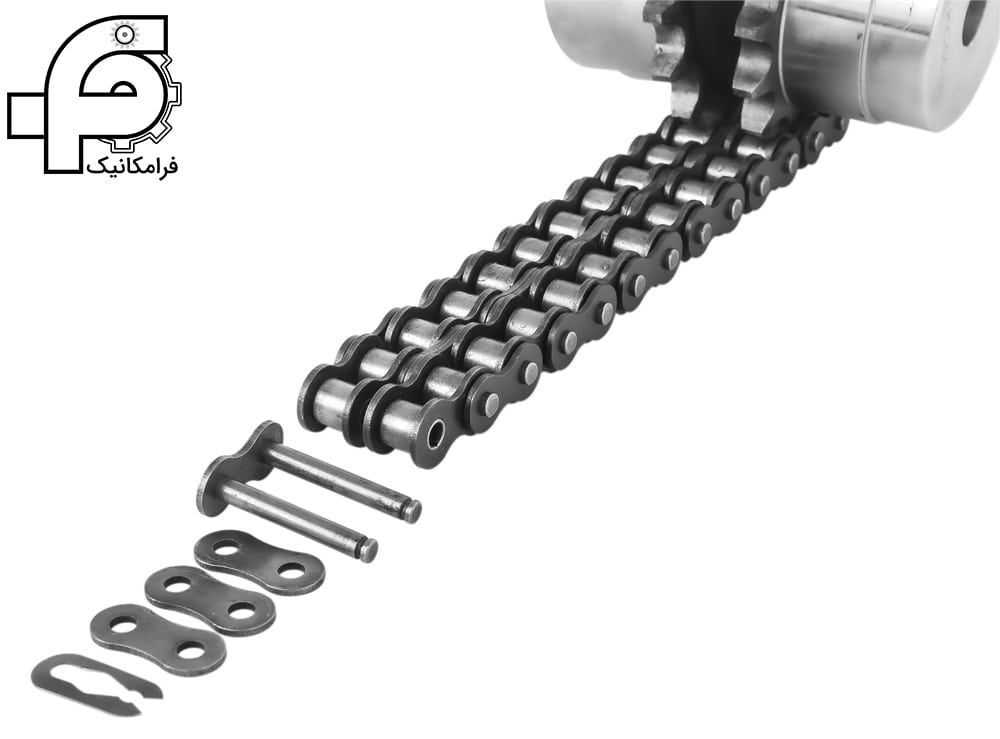

کوپلینگ زنجیری (chain coupling)

کوپلینگ زنجیری غلتکی جزو کوپلینگ صلب بسیار ساده است که کارآمدی بالا و زمان نصب پایینی را دارد. ویژگی اصلی کوپلینگ زنجیری این است که با توجه به وزن پایین و اندازه کوچک خود، توان تحمل و انتقال گشتاور بالایی را دارد.

اجزای کوپلینگ زنجیری شامل 3 عضو میشود: دو عدد هاب فلزی توپر (چرخ زنجیر) و یک زنجیر دو ردیفه (دوبل) برای اتصال. در مواقعی که نیاز به ایزوله بودن و محیط عاری از گرد و خاک و کثیفی و جلوگیری از ورود آلودگی به درون Coupling داشته باشیم یا برای جلوگیری از پاشش گیریس به اطراف و یا برای محافظت از برخورد دست با زنجیر درحال چرخش میتوان بر روی کوپلینگ زنجیری از یک غلاف دوتکه (آلومینیومی – پلاستیکی) استفاده کرد.

متریال

متریال ساختی در تولید کوپلینگ زنجیری، عموما فولاد ریخته گری شده است که یکپارچه بوده ولی در معدود مواقعی از چدن هم در تولید آن استفاده میشود که باید بالانس استاتیکی و دینامیکی آن مدنظر باشد.

ویژگی اصلی کوپلینگ زنجیری این است که قابلیت مونتاژ و دمونتاژ بالایی دارد و بدون نیاز به جابه جایی موتور محرک و متحرک امکان اتصال و جدا کردن سریع را دارد.

به دلیل طراحی، گشتاور در سراسر زنجیره غلتکی و دندانههای چرخدنده توزیع میشود، بنابراین هنگام حرکت، گشتاور یکنواختی در سرتاسر چرخ زنجیر توزیع میشود.

نکته خوب دیگر در مورد کوپلینگ زنجیر غلتکی این است که چرخدندهها و زنجیر فاصله کمی ایجاد میکنند، به این معنی که برای عملکرد Coupling به تراز دقیق و مطلق شفت نیازی نیست، با این حال، در صورت امکان توصیه میشود که محورها کاملاً در یک راستا باشند.

نحوه نصب کوپلینگ زنجیری غلتکی

فرآیند نصب کوپلینگ زنجیری بسیار ساده و راحت انجام میپذیرد.

- در ابتدا باید زنجیر را اندازه بزنید و پین مدنظر را برای اتصال نهایی خارج کنید.

- سیل روغن را بر روی هر توپی نصب کنید.

- ناهمراستایی، تراز محورها و انحراف اجزای کوپلینگ را تنظیم کنید.

- فاصله بین صفحات چرخ زنجیر را تنظیم کنید.

- زنجیر کوپلینگ را کاملاً روغن کاری کنید.

- با استفاده از لینک اتصال تک پین، زنجیر را بر روی کوپلینگ ها نصب کنید.

- درپوش کوپلینگ را محکم ببندید و ببندید (بسته به شرایط کار اختیاری)

کوپلینگ انعطاف پذیر

اکر شفت ها همیشه تراز باشند و ناهمراستایی در آن ها کنترل شوند، هیچوقت ماشین ها شروع به لرزش، ارتعاش و سروصدا نمیکردند و نیازی به کوپلینگ انعطاف پذیر نبود. متأسفانه، ماشینها (موتورها) در واقعیت اینگونه عمل نمیکنند و طراحان باید با تمام مسائل مربوط به خطاها و انحرافات را در طراحی ماشین از پیش دیده باشند و برای رفع آن اقدام کنند.

مدل شامل اجزای انعطاف پذیر flexible bodies

هر نوع Couplingای که بتواند اجازه درجاتی از حرکت نسبی بین شفتهای تشکیل دهنده را بدهد و از ارتعاش جلوگیری بعمل آورد، به عنوان کوپلینگ انعطافپذیر شناخته میشود. یک کوپلینگ انعطاف پذیر میتواند ناهمراستایی و ارتعاش را تا حدی ثابت کند. این مزیت میزان سایش و خرابی ماشین ها را کاهش دهد.

“کوپلینگ انعطاف پذیر” نیز یک اصطلاح فراشمول است و بسیاری از Couplingهای خاص را تحت نام خود در خود جای میدهد. کوپلینگ انعطاف پذیر اکثریت انواع کوپلینگ های مورد استفاده امروزی را تشکیل میدهند. برخی از نمونه های محبوب کوپلینگ های انعطاف پذیر عبارتند از: آرواره ای، چهارشاخ و کوپلینگ اولدام و …

کوپلینگ انعطاف پذیر، برای اتصال دو شفت که هم ناهمراستایی جانبی و هم زاویه ای دارند استفاده میشود. مانند. کوپلینگ بوش پین دار، کوپلینگ چهارشاخ، کوپلینگ اولدام، کوپلینگ صفحه ای، کوپلینگ امگا، کوپلینگ فکی، کوپلینگ دیافراگمی.

کوپلینگ بوش پینی (bush pin type coupling)

یکی از اعضای خانواده انواع کوپلینگ انعطاف پذیر، کوپلینگ بوش پینی است که در شرایط عملیاتی سخت کاربرد وسیعی دارد. کوپلینگ بوش پینی با نام های دیگر، کوپلینگ مدل میل پینی یا کوپلینگ میل پینی فلندری نیز شناخته میشود. کوپلینگ میل پین فلندری بوش پینی برای میلیون ها بار اتصال (مونتاژ) و انتقال (نیرو) طراحی شده است.

کوپلینگ بوش پینی شامل دو توپی است که میتوانند از مواد مختلف (چدن، فولاد) ساخته شوند و با پین های فولادی که بر روی آنها بوش های ضربه گیر از جنس پلاستیک (حلقه های الاستومری) که قابلیت انعطاف پذیری بالایی دارند، به هم متصل میشوند. پیچ های کوپلینگ به عنوان پین نیز شناخته میشوند.

ویژگی ها

کوپلینگ پین بوش دار یا کوپلینگ بوش پینی برای جبران انحراف موازی، ناهمراستایی زاویه ای یا ناهمراستایی محوری دو شفت استفاده میشود.

- میرایی برای بارهای ضربه ای و ایمنی برای گشتاورهای متوسط و بالاتر

- محدوده گشتاور اسمی از T(KN) = 200 نیوتن متر تا 1690000 نیوتن متر با 26 اندازه و سایز

- محدوده دمایی از -50 درجه سانتیگراد تا +100 درجه سانتیگراد

کوپلینگهای RUPEX یا کوپلینگ بوش پینی بهعنوان Couplingانعطاف پذیر در همه کاربردهایی که نیاز به انتقال مطمئن گشتاور تحت شرایط عملیاتی سخت (گشتاور بالا و درایوهای در معرض ضربه) دارند، استفاده میشوند. نشیمنگاههای مخروطی پینهای بافر، نصب را تسهیل میکنند و عملکرد بدون تعمیر و نگهداری را تضمین میکنند. شکل بهینه شده بافرهای بشکه ای امکان مونتاژ افزونه ای ساده و واکنش کم محیطی را فراهم میکند.

کوپلینگ بوش پینی معمولاً با حلقههای الاستومری 80 NBR ارائه میشوند که مواد استاندارد آن یک ماده همه جانبه واقعی است. الاستومرهای NR برای کاربردهای دمای پایین در دسترس هستند. جدای از آن الاستومرهای NBR عایق الکتریکی (به رنگ آبی) نیز هستند

مزایای کوپلینگ بوش پینی

- طراحی فشرده؛ وزن کم و گشتاورهای جرمی اینرسی

- مستقل از جهت چرخش (مناسب برای عملکرد معکوس)

- مناسب برای مونتاژ افزونه ای (مجموعه کور و کمجا، نصب محفظه زنگ)

- مناسب برای استفاده در محیط های بالقوه انفجاری و ضربه ای

- couplingشفت با انعطاف پیچشی و ایمن در برابر خرابی

- کوپلینگ بوش پینی برای محرک های تحت ضربه

- جبران جابجایی های محوری، شعاعی و زاویه ای

- میرایی ارتعاش

- پلاگین محوری، مونتاژ آسان

- ابعاد کوتاه؛ ابعاد فاصله شافت کوچک

- گشتاور از 3800 تا 1220000 نیوتن متر

- الاستومرهای ساخته شده از پربونان (NBR)

- محدوده کاربرد الاستومر از 30- تا 80+ درجه سانتیگراد و حداکثر 120+ درجه سانتیگراد کوتاه مدت

- مونتاژ آسان پین های کامل بدون اعمال تلاش عمده امکان پذیر است.

- کوپلینگ بوش پینی نسبتاً گران هستند.

صنایع مصرفی coupling بوش پینی

- معدن و سیمان؛ نوار نقاله معدنی، نوار نقاله پیش بند، نقاله های سطلی، آسیاب اسکرو، کوره های دوار، بانکر، بال میل، رادمیل، ورتیکال، سنگ شکن ها، پرس های غلتکی، جداکننده ها، سپراتورها

- ماشینآلات تولید فولاد؛ برش، ماشین های نورد

- جرثقیل ها؛ سیستم های چرخ دنده بالابر، ترولی

- نفت و گاز؛ پمپ، فن، کمپرسور، کندانسور هوا

- تولید برق؛ پمپ ها، فن ها، کمپرسورها، کندانسورهای هوا، ژنراتورها، برج های خنک کننده، توربین های آبی

- مواد شیمیایی و دارویی؛ پمپ ها، فن ها، کمپرسورها، خشک کن ها، دستگاه های همزن پاتیلی، میکسرها، برج های خنک کننده، راکتورها

- پلاستیک و لاستیک؛ اکسترودرهای تک و دو اسکرو

- خمیر و کاغذ؛ چرخ چوب، کاغذ باطله، بخش مرطوب، بخش خشک، صاف کننده و نورد، ماشین های پوشش دهی، کلندر، کارخانه های تصفیه فاضلاب.

- آب و فاضلاب؛ هواکش، پمپ آب اسکرو

- مواد غذایی و آشامیدنی؛ دستگاه های لوتر، راکتورها، همزن ها، میکسرها

- حمل و نقل مسافر؛ تله کابین

دانلود کاتالوگ coupling بوش پینی فلندری

کوپلینگ RUPEX یا کوپلینگ بوش پینی در دو مدل موجود هستند: کوپلینگ میل پینی معمولی و کوپلینگ میل پینی فلندری که برای دریافت و دانلود کاتالوگ coupling هر سری از این نوع میتوانید به لینک زیر مراجعه کنید و کاتالوگ کوپلینگ بوش پینی را دانلود کنید.

- دانلود کاتالوگ کوپلینگ بوش پینی شرکت FLENDER

- دانلود کاتالوگ کوپلینگ بوش پینی شرکت rotex – KTR

- دانلود کاتالوگ کوپلینگ بوش پینی شرکت HMA

کوپلینگ دنده غلافی (Continuous Sleeve Gear Type Couplings)

یکی از پر مصرفترین انواع کوپلینگ انعطاف پذیر، کوپلینگ دنده غلافی است. ساختار تشکیل دهنده کوپلینگ دنده غلافی متشکل از سه عضو اصلی است: دو عدد توپی (هاب) که یک سمت آنها دندانه زنی شده است و یک عدد غلاف عمدتا پلیمری (پلی آمید) که داخل این غلاف هم دندانه های داخلی ایجاد شده است. البته غلاف ها امکان ساخته شدن از جنس مس را نیز دارا میباشند.

کوپلینگ دنده غلافی با ترکیب مواد توپی فولادی و غلاف پلی آمیدی امکان عملکرد دائمی بدون نیاز به تعمیر و نگهداری با ضرایب اصطکاک بسیار کمینه دندانه ها را فراهم میکند. روانکاری با گریس، تقریباً عملکرد بدون سایش و طول عمر بالایی را ایجاد میکند.

کوپلینگ دنده غلافی برای جبران جابهجایی و انحرافات محوری، شعاعی و زاویهای محور مناسب هست.

علاوه بر این، هر دو کوپلینگ دنده برای انتقال نیرو در درایوهایی که برای استفاده در مناطق بالقوه انفجاری در نظر گرفته شده اند، مناسب هستند.

مزایا

- دو توپی مجزا و نصب و مونتاژ سریع

- جبران جابجایی محوری، شعاعی و زاویه ای محور

- انتقال گشتاور مثبت

- عاری از سایش

- عدم ایجاد نوسانات دوره ای در سرعت زاویه ای

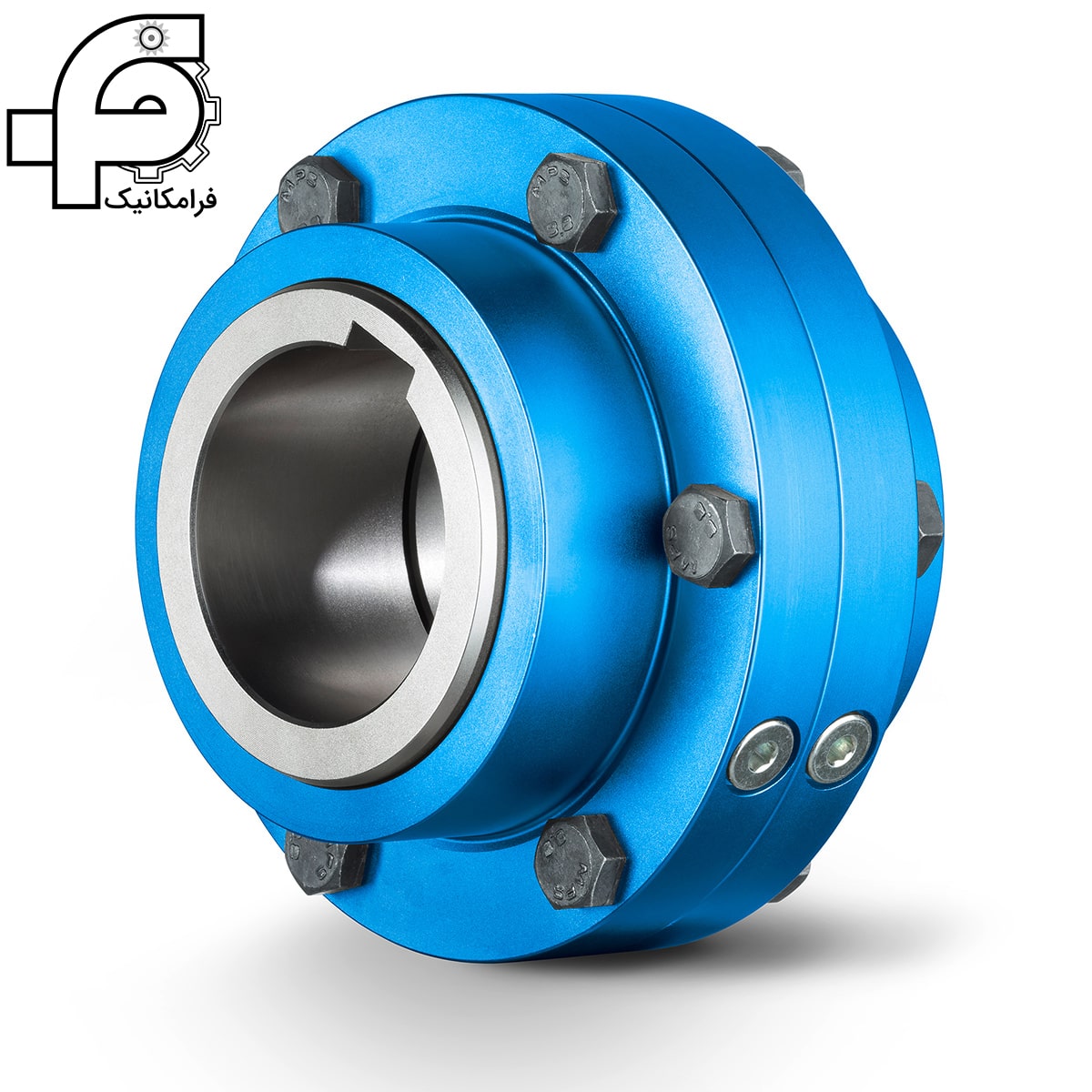

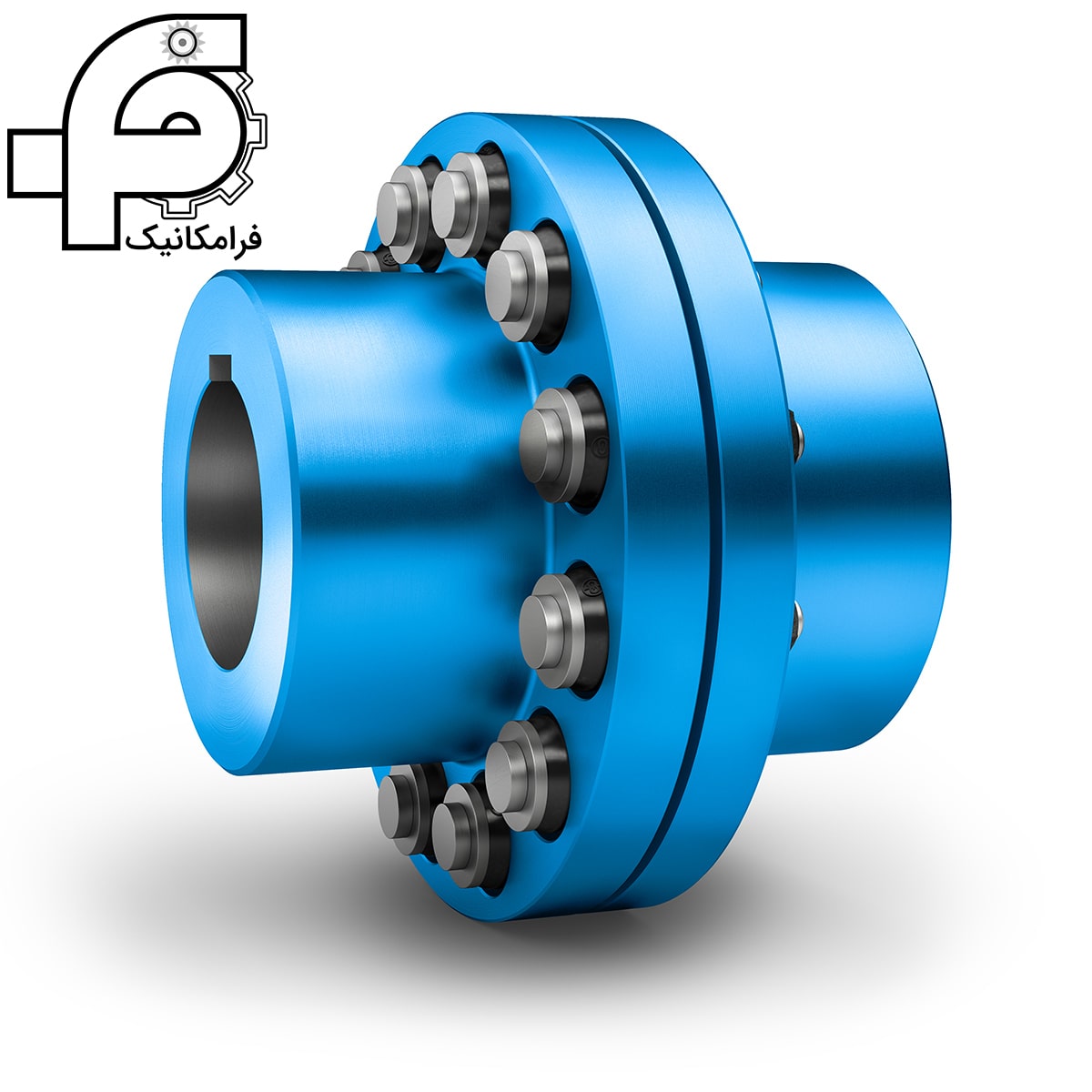

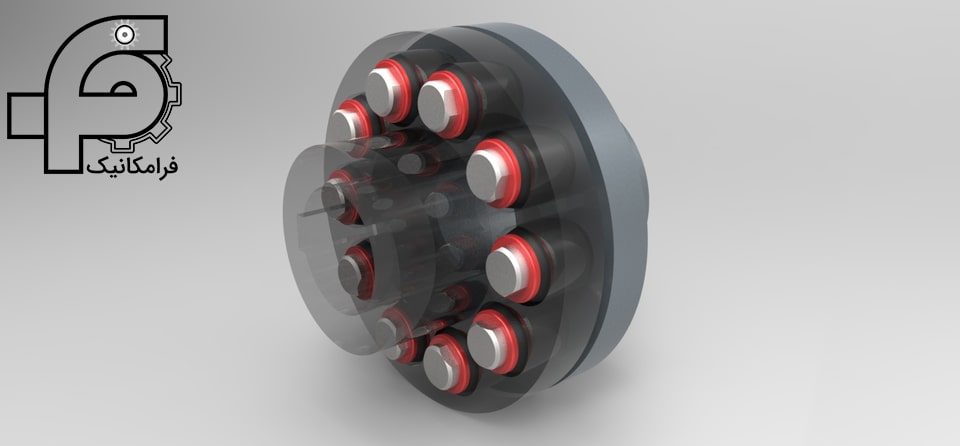

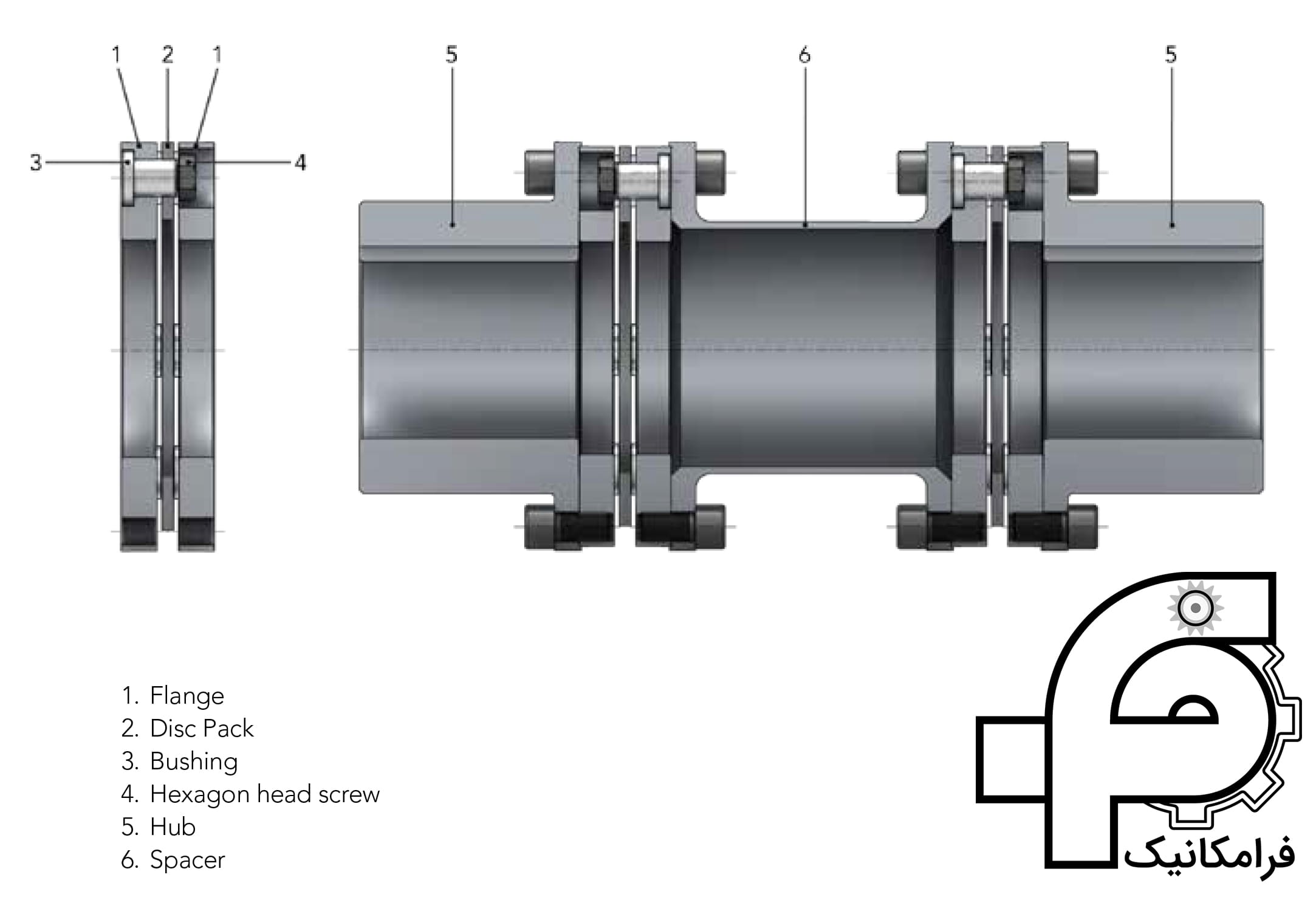

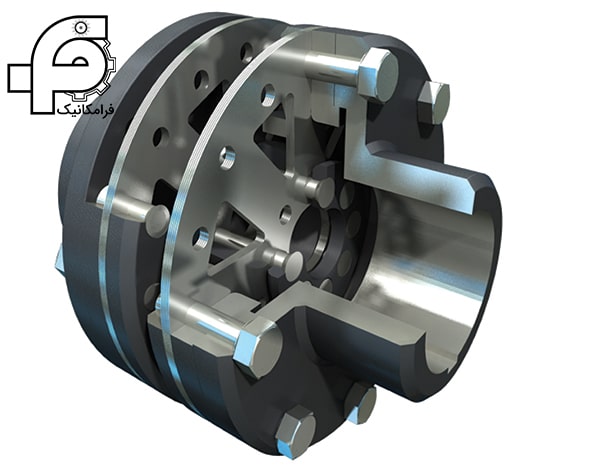

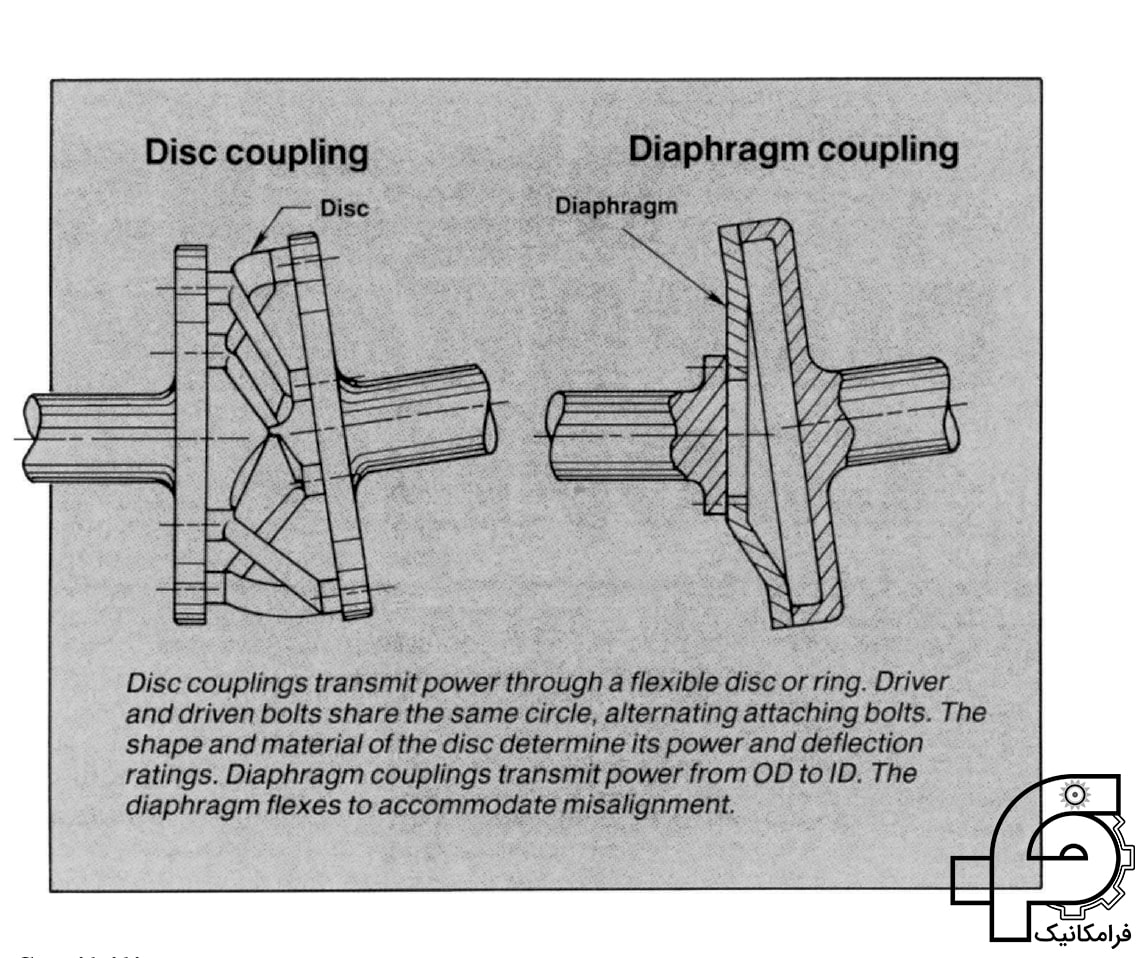

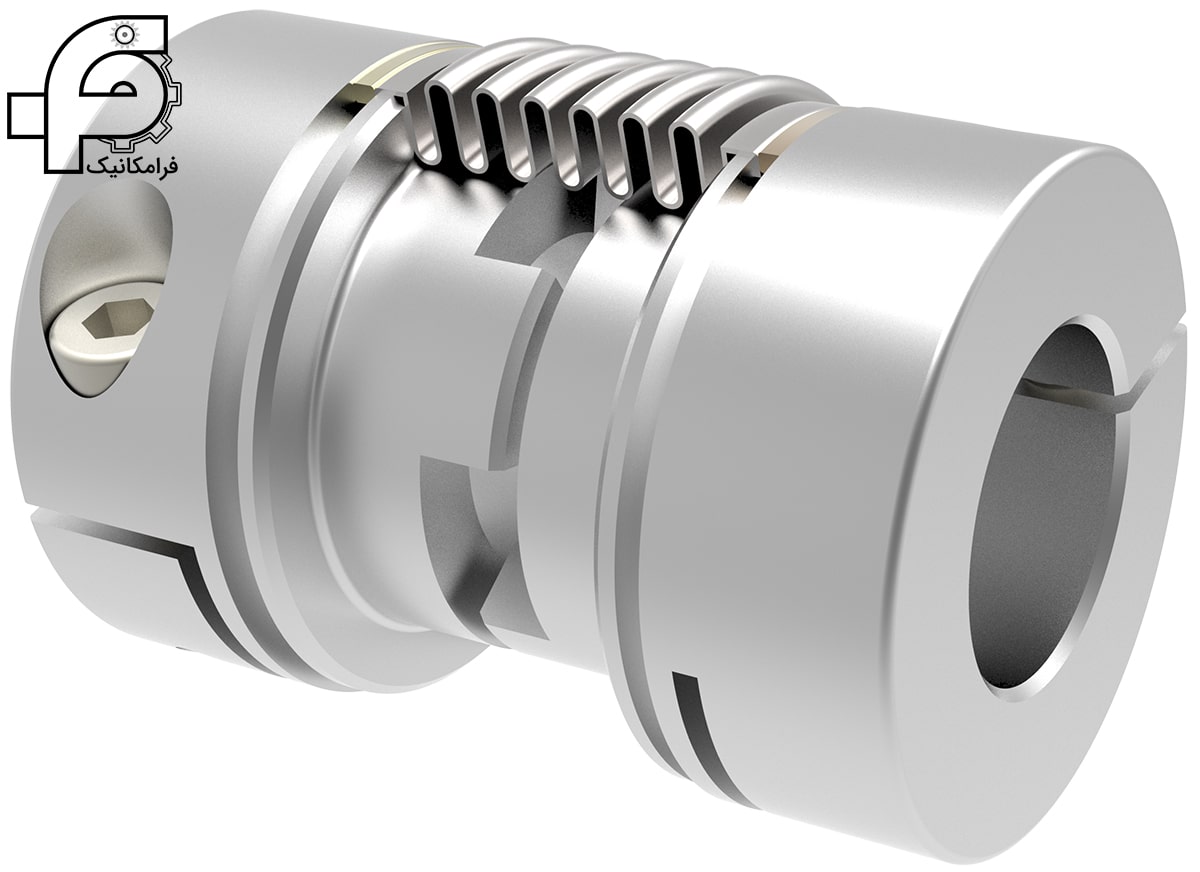

کوپلینگ دیسکی (disc coupling)

یکی از انواع couplingهای انعطاف پذیر، کوپلینگ دیسکی یا صفحه ای است که توانایی بسیار بالایی در رفع ناهمراستایی ها و انتقال گشتاور بالا دارد و با نام های کوپلینگ فنری، کوپلینگ فنری طرح جان کرین نیز در بازار معرفی شده است. کوپلینگ دیسکی در انواع مدل ها و طرح ها به صورت تجاری تولید میشوند که هر طرح دارای مزایای متناسب خود است.

کوپلینگ دیسکی یک coupling کنترل حرکت با کارایی بالا است که به عنوان عضو انتقال دهنده گشتاور (با اتصال دو شفت به یکدیگر) طراحی شده است و در عین حال برای مواقه عدم تراز شفت و وجود ناهمراستایی مناسب است. به گونه ای طراحی شده است که با وجود انعطاف پذیری، استحکام خود را تحت بارهای گشتاوری بالا از نظر پیچشی حفظ کند. به طور معمول، کوپلینگ های دیسکی میتوانند تا سرعت 10000 دور در دقیقه را تحمل کنند.

اجزا

یک کوپلینگ دیسکی شامل دو توپی، دو دیسک (صفحه) و یک عضو جداکننده میانی و پیچ های نگهدارنده (در شکل بالا) است که طبق تعریف، گشتاور را از یک محرک به یک شفت متحرک به کمک یک صفحه (دیسک) منتقل میکند. گشتاور از طریق پیچ ها، بین یک سری دیسک های فنری فولادی نازک و ضد زنگ که در یک پک مونتاژ شده اند منتقل میشود. این دیسک های فنری با خاصیت ذاتی خود، ناهمراستایی موجود در دو محور متناظر را مطابق با شکل ذیل با تغییر شکل مواد خود مرتفع میسازند.

اساس کار انواع کوپلینگهای دیسکی بر اساس انتقال گشتاور به کمک پک صفحه (دیسک) است. به دلیل عدم وجود پسزنی (Backlash) یا لقی در کوپلینگ دیسکی، در سرعتهای بالا میتوان از آن استفاده کرد اما حرکات طولی شفتها باید محدود شده باشد.

انواع کوپلینگ دیسکی

بطور کلی دو نوع مختلف کوپلینگ دیسکی از لحاظ ساختاری وجود دارد اما تنوع بیشتری در طول و متريال بکار رفته وجود دارد:

کوپلینگهای تک دیسکی از دو توپی (هاب Coupling که معمولاً از آلومینیوم ساخته شدهاند، اما از فولاد ضد زنگ نیز استفاده میشود) و یک فنر دیسکی از جنس فولاد ضد زنگ تشکیل شدهاند.

کوپلینگهای دو دیسکی نیز از دو توپی تشکیل شدهاند، اما دارای یک فاصلهدهنده مرکزی اضافی هستند که فنرهای دو دیسکی را فشرده میکند. فاصلهدهنده مرکزی را میتوان از متریال مشابه توپیها ساخت، اما گاهی اوقات نیاز به عایق الکتریکی داریم که باعث میشود با اسپیسر عایق، کوپلینگ عایق الکتریکی باشد.

تفاوت این دو نوع مشخص میکند که کوپلینگهای تک دیسکی تحمل ناهمراستایی و انحراف موازی را به دلیل خمش پیچیده بر روی دیسک های خود ندارند اما در کوپلینگهای دو دیسکی به دلیل اینکه دو دیسک در جهت مخالف همدیگر انعطاف پذیرند، انحرافات موازی را میتوان بهتر کنترل کرد. دیسکها به توپیها (و فاصلهدهنده مرکزی در نوع دیسک دوتایی) با پینهای محکم چسبانده میشوند که اجازه جابه جایی یا برخورد معکوس بین دیسک و توپی را نمیدهند

مزایای انواع کوپلینگ دیسکی

- نیاز به روغن کاری و نگهداری couplingها را از بین میبرد

- couplingها را میتوان بدون جداسازی بازرسی کرد

- وضعیت پک های دیسک را میتوان با یک چراغ برق در حین کارکرد دستگاه بررسی کرد

- ارزیابی ناهمراستایی تجهیزات آسان است

- به صورت پیچشی صلب و بدون هیچ پس زنی

- بدون سایش قطعات

- مقاومت در برابر محیط های خشن آلودگی

- عمر طولانی (زمانی که اندازه و خطاها مناسب باشد)

- چگالی توان بالا (گشتاور بالاتر برای یک قطر خارجی مشخص)

- پک های دیسک تحت فشرده سازی ساخته شده اند که امکان گشتاورهای رفت و برگشتی را در سرعت های بالا فراهم میکند

- ساخت با دقت بالا واکنش و لرزش مفصل را از بین میبرد

- پک های دیسک فولاد ضد زنگ با استحکام بالا، طراحی شده برای عمر بار دینامیکی بی نهایت حتی با نیروهای رفت و برگشتی

- قابلیت تحمل انحراف زاویه ای، شعاعی و محوری

- طراحی مدولار برای نصب آسان

- ساختار تمام فلزی که کمترین عکس العمل را ایجاد میکند و نیروهای بازیابی کم را ارائه میدهد

- بدون نیاز به روغن کاری

- بازرسی بصری بسته های دیسک بدون نیاز به قطع تجهیزات

- ذاتاً مطابق با تولید متعادل است و لرزش کم را حتی در حداکثر سرعت مجاز ارائه میدهد

- انحراف زاویه ای، موازی (شعاعی) و محوری را جبران کنید

- انعطافپذیری کاربردی – بیش از 25 اندازه استاندارد با طرحهای محور نزدیک، اسپیسر و شناور

- قابلیت های مهندسی شده به سفارش برای ویژگی های سفارشی یا نیازهای خاص

مزایای

- با استفاده از تکنیکهای طراحی پیشرفته، پیادهسازی تحلیل المان محدود، و آزمایش گسترده مواد، طراحی نوآورانه پروفایل پک دیسکی توسعه یافته است که این پک دیسکی میتواند 1/2 درجه تا 1-1/2 درجه (1/2° to 1-1/2°) انحراف زاویه ای را در خود جای دهد.

- پک های دیسکی با استفاده از فولاد ضد زنگ درجه بالا (AISI-301) تولید میشوند که از استحکام بالا، استقامت بالا در برابر خستگی و مقاومت در برابر اکثر شرایط محیطی اطمینان میدهند.

- کوپلینگ دیسکی از پک های دیسکی واحد با طرح های 4، 6 یا 8 پیچ استفاده میکنند. در حالی که طراحی 8 پیچ میتواند گشتاور بیشتری را نسبت به طرح 6 یا 4 پیچ منتقل کند، نمیتواند به همان اندازه ناهمراستایی زاویه ای را تحمل کند. همچنین میتوانند با بوش های اضافه بار نصب شوند تا از پک دیسک در هنگام اضافه بارهای پیچشی لحظه ای محافظت کنند.

- کوپلینگ دیسکی برای عمر بی نهایت مهندسی شده و برای کاربردهای موتور، پمپ و توربین بهینه سازی شده اند.

کاتالوگ کوپلینگ دیسکی

برای دریافت و دانلود کاتالوگ کوپلینگهای دیسکی از دو شرکت معتبر در زیر کلیک کنید:

دانلود کاتالوگ کوپلینگهای دیسکی Timken

دانلود کاتالوگ کوپلینگهای دیسکی REXNORD

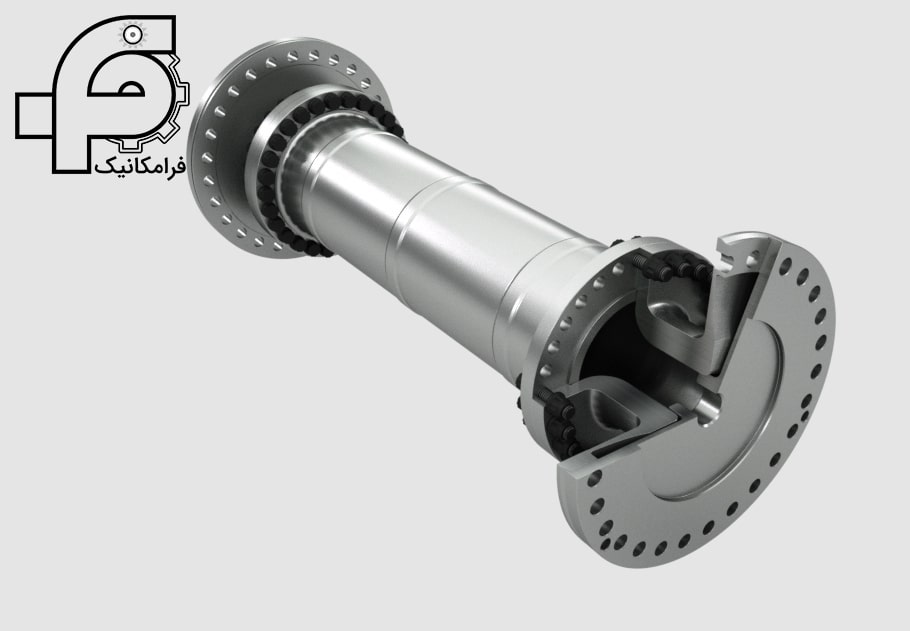

کوپلینگ دیافراگمی (Diaphragm Coupling)

نوع دیگری از disk coupling ها؛ کوپلینگ دیافراگمی است که به عنوان یک واسط گشتاور را از قطر خارجی خود (توپی) به قطر داخلی خود میآورد، سپس از قطر داخلی خود به قطر خارجی انتقال میدهد. در این بین اما یک سری صفحات انعطاف پذیر یا دیافراگم وظیفه انتقال نیرو و گشتاور را دارند. کوپلینگهای دیافراگمی یکی از کوپلینگهای بدون روغن کاری هستند که در توربوماشینهای با کارایی بالا استفاده میشوند و گشتاور را انتقال میدهند و ناهمراستایی بین محورهای تجهیزات را کنترل میکنند.

این نوع coupling ، گشتاور را از قطر خارجی به قطر داخلی و سپس از قطر داخلی به قطر خارجی منتقل میکند.

- امکان کنترل زیاد ناهمراستایی محوری، زاویه ای، موازی

- گشتاور بالا، مورد استفاده در کاربری با سرعت بالا

کوپلینگ دیافراگمی در سبک ها و اندازه های مختلف موجود است. این سازه از دو دیافراگم تشکیل شده است که یک عضو میانی بین آنها وجود دارد. دیافراگم اساساً یک یا چند صفحه انعطاف پذیر یا غشا فلزی است که فلنج های محرک روی شفت ها را از طریق پیچ و مهره های دو طرف به عضو میانی متصل میکند.

کوپلینگ های دیافراگمی در ابتدا برای محورهای محرک هلیکوپتر توسعه یافتند. اما در طول سال ها، آنها در سایر تجهیزات چرخشی نیز کاربرد زیادی پیدا کرده اند. به دلیل عملکرد سرعت بالا، بیشتر در توربوماشینها مورد استفاده قرار میگیرند. کاربردهای امروزی شامل توربین ها، کمپرسورها، ژنراتورها، هواپیماها و غیره است.

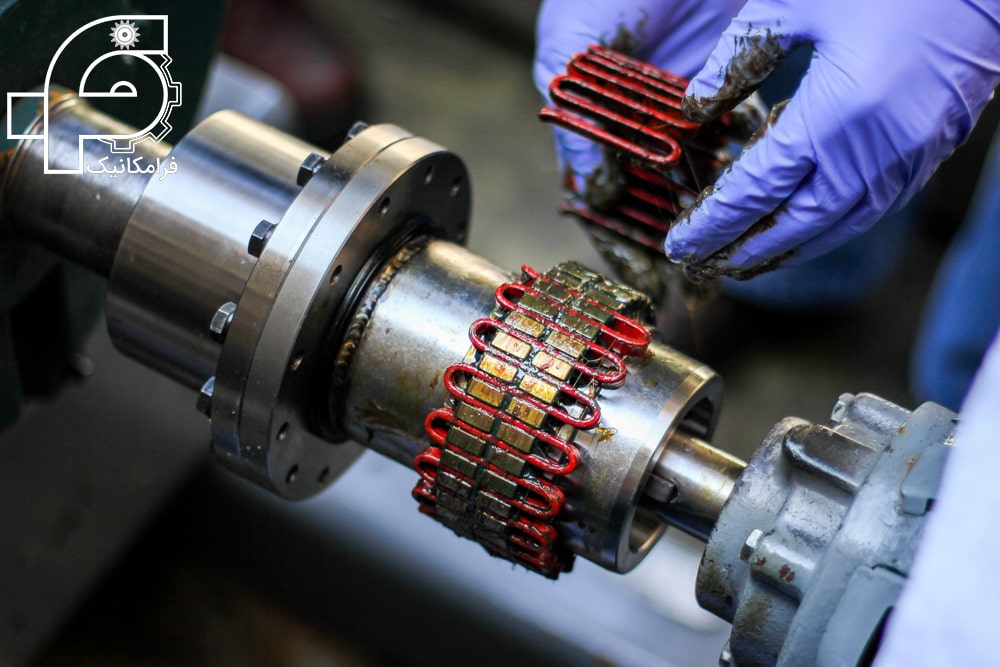

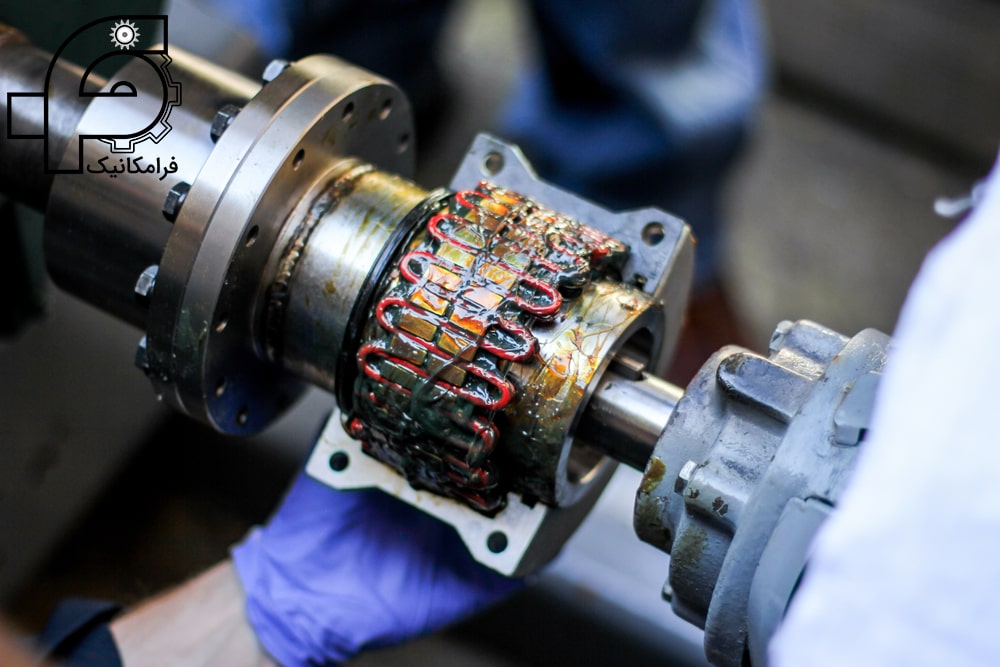

کوپلینگ رشته ای (grid coupling)

کوپلینگ فالک، کوپلینگ ارتجاعی (resilient coupling)یا کوپلینگ رشته ای فولادی (grid coupling)؛ از لحاظ شکلی مشابه با coupling زنجیری است ولی انعطاف پذیری بیشتری نسبت به آن دارد. از لحاظ عملکردی کوپلینگ فالک رشته ای مطابق با نوع دنده ای است که اعضای آن شامل: دو توپی یا هاب دنده زنی شده و یک رشته فنر تودرتوی فولادی به عنوان غلاف میشود.

کوپلینگ رشته ای برای کاربردهای بارگذاری شوک مناسب هستند. گشتاور بین دو توپی سر شفت از طریق عضو رشته ای منتقل میشود و رشته ها با جذب شوک و ضربه، با جبران عدم تطابق محورها؛ انحرافات و خطاهای ناشی از باراگذاری ضربه ای را را از بین میبرند و استهلاک تجهیزات متصل را به حداقل میرساند. رشته های فنری فولادی به اعمال نیرو،انعطاف پذیر خواهند شد، پس برای اینکه رشته ها و روغن کاری گریس روی آن به اطراف پرتاب نشوند، از یک پوشش بر روی آنها نیز میتوان استفاده کرد. با نصب، نگهداری و روغن کاری مناسب، میتوان تداوم و قابلیت عمر نامحدود را از کوپلینگ رشته ای انتظار داشت.

مزایای coupling رشته ای

- اجزای قابل تعویض

- دارای چگالی توان بالا

- مقاومت خوبی در برابر شرایط محیطی

- محافظت از تجهیزات در برابر ناهمراستایی شفتها

- حفاظت از محورها در برابر بارگذاری ضربه ای، ناگهانی، لرزش و شوک

- اتصال آسان و قطع اتصال سریع بین دو محور بدون نیاز به جابهجایی ماشین آلات

- کارکرد بالا و عمر طولانی

- روغن کاری اندک و نگهداری آسان

- استفاده در فاصله کم بین شفتها

معایب coupling رشته ای

- یکی از بزرگترین اشکالات کوپلینگ رشته ای، توانایی محدود آنها برای سازگاری با ناهمراستایی است. در حالی که در میرایی ارتعاش عالی هستند، اما برای جبران انحراف موازی شفت طراحی نشدهاند و فقط برای کنترل نیم درجه از انحراف زاویهای تحمل دارند.

- علاوه بر این، کوپلینگ رشته ای نیز بدون نیاز به تعمیر و نگهداری نیستند، زیرا به روغن کاری نیاز دارند، که باید به صورت دوره ای بررسی شوند و در صورت نیاز از آن پر شوند. همچنین باید مراقب بود که روغن کاری روی زمین نشت نکند و نگرانی زیست محیطی ایجاد نکند.

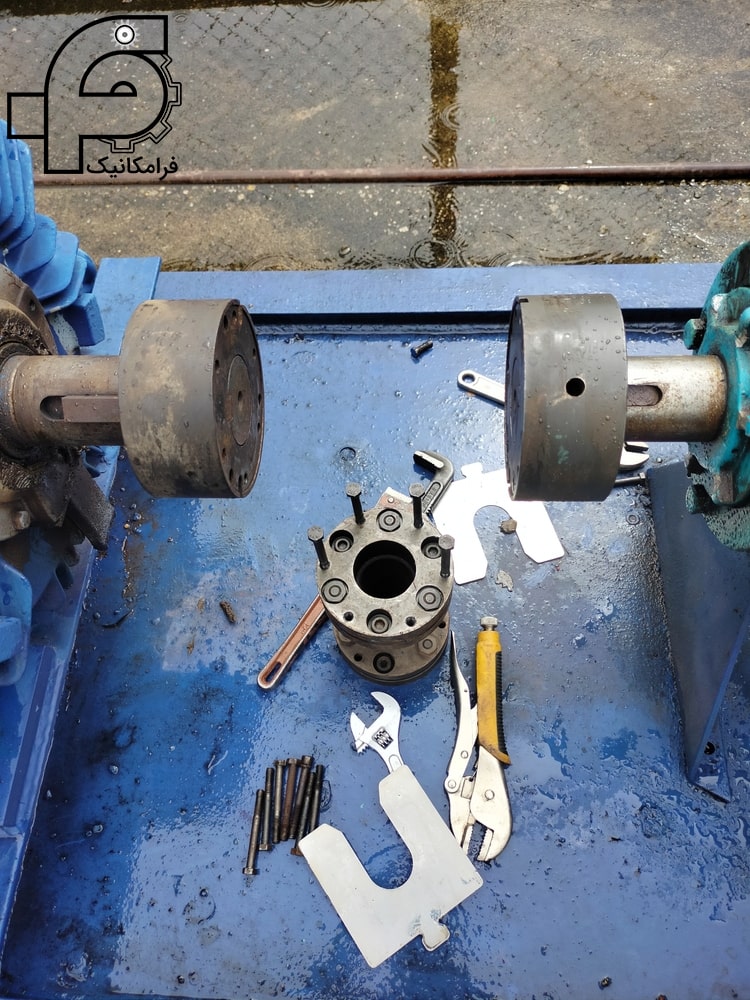

در شکلهای زیر مراحل نصب یک کوپلینگ رشته ای را مشاهده میکنید، نحوه پاک سازی شفت ها و تراز توپی های، اتصال رشته فنری فولادی، قاب محافظت و …

کوپلینگ تایری، امگا (omega coupling) یا الاستومری (elastomeric coupling)

تنوع در Highly elastic couplings بسیار گسترده است. نامگذاری متنوعی از جمله کوپلینگ تایری، امگا، فرغونی و … بر روی این دسته گذاشته شده است که به تنوع تولیدکنندگان برمیگردد. در شرکت Rexnord ؛ نام کوپلینگ امگا انتخاب شده و در شرکت FLENDER هم به سه نام مختلف شناخته میشوند: ELPEX، ELPEX-B و ELPEX-S

با وجود قطعه الاستومتر در مغز این coupling، انعطاف پذیری فوق العاده و جبران ناهمراستایی مناسب جزو دستاورد های کوپلینگ تایری است. عملکرد بی صدا، بدون لقی در گشتاور پیچشی و زاویه پیچشی بدون پس زنی (backlash) ، مقومت در برابر بارهای ضربه ای و لرزشی همراه کوپلینگ تایری است.

کوپلینگ تایری ELPEX-B در ماشین هایی با گشتاور غیریکنواخت، گشتاورها را بدون برگشت و پس زنی منتقل میکنند. مقاوم در برابر سایش بدون نیازی به نگهداری. توپی کوپلینگ تایری ELPEX-B از چدن یا فولاد مرغوب ساخته شده است. گشتاور توسط یک لاستیک انعطاف پذیر تقویت شده با هاب طرفین منتقل میشود.

کوپلینگ امگا برای اتصال ماشین هایی با ناهمراستایی و انحراف شفت زیاد مناسب هستند. عضو الاستیک، میتواند به سادگی روی قسمت های توپی فلزی بلغزد و توسط حلقه گیره ای، محکم در جای خود ثابت میشود.

مزایای

- کوپلینگ تایری بسیار انعطاف پذیر و بدون ضربه

- محدوده گشتاور اسمی از TKN = 24 نیوتن متر تا 14500 نیوتن متر با 15 اندازه

- محدوده دما: از -50 درجه سانتیگراد تا +50 درجه سانتیگراد برای مواد لاستیکی طبیعی، از -15 درجه سانتی گراد تا +70 درجه سانتی گراد برای لاستیک کلروپرن

- جبران ناهماهنگی های بسیار بزرگ شفت

- مستقل از جهت چرخش (مناسب برای عملکرد معکوس)

- رابر یا لاستیک را میتوان به راحتی و بدون نیاز به جابجایی دستگاه های کوپل شده تعویض کرد

- نصب آسان روی شفت ها با بوش های مخروطی امکان پذیر است

- مقاوم در برابر آتش و آنتی استاتیک

- انتقال بارهای شوک یا ارتعاش را کاهش میدهد.

- ظرفیت ناهمراستایی بالا

- مونتاژ آسان بدون هاب متحرک یا تجهیزات متصل

- عملکرد متوسط تا پر سرعت

- طیف گسترده ای از ظرفیت گشتاور

صنایع مصرفی کوپلینگ امگا

- معدن و سیمان؛ سنگ شکن

- ساخت و تولید فولاد؛ برش، ماشین های صاف کننده، ماشین های نورد معکوس، نورد پیجر

- تولید برق؛ کندانسور هوا

- مواد شیمیایی و دارویی؛ خشک کن ها، دستگاه های لوتر، میکسرها، همزن ها، راکتورها

- خمیر و کاغذ؛ کارخانه های تصفیه فاضلاب

- مواد غذایی و آشامیدنی؛ تونل های لوتر، راکتورها، همزن ها

- تولید شکر؛ همزن ها، آسیاب نیشکر

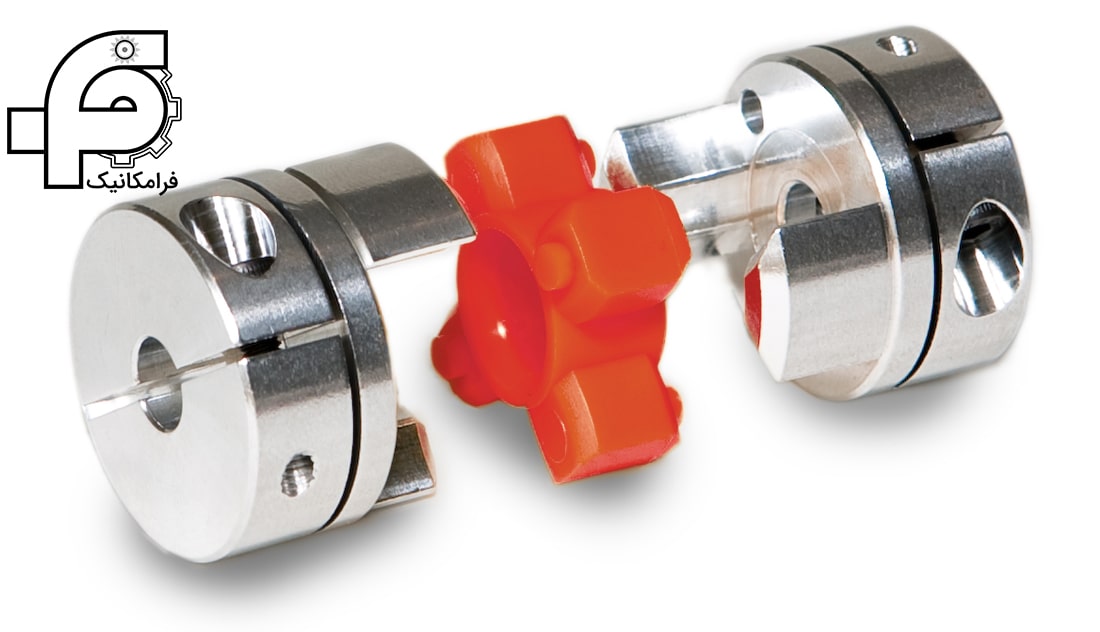

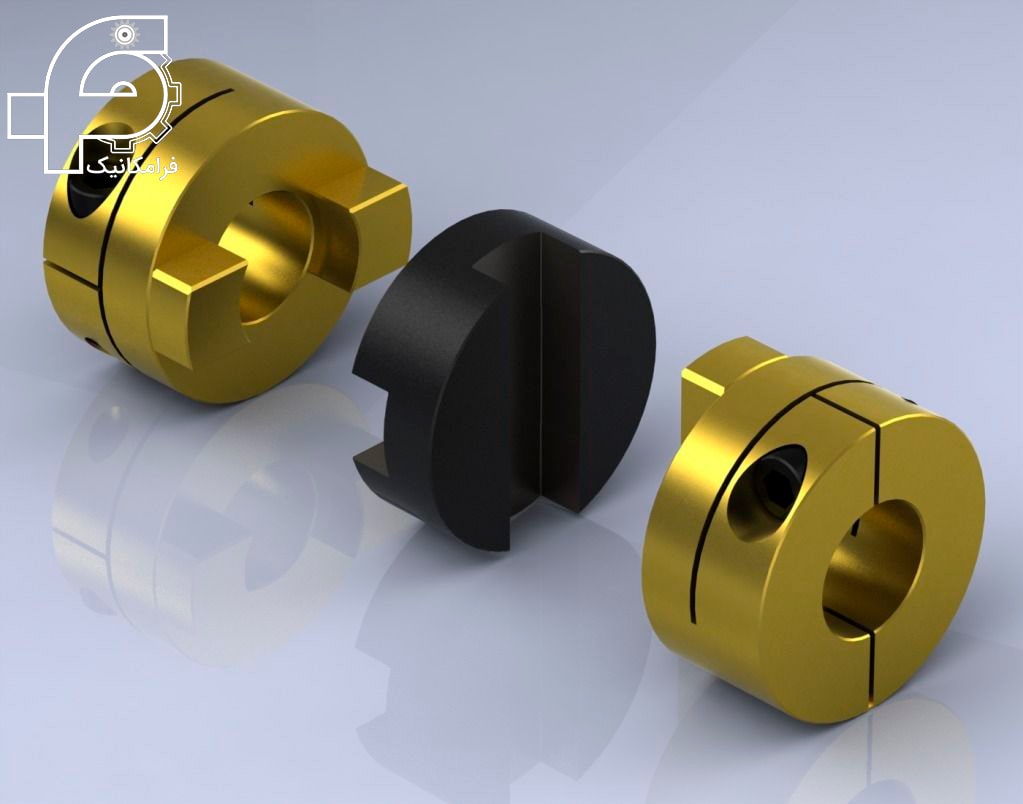

کوپلینگ آرواره ای (jaw coupling) یا عنکبوتی (spider coupling)

کوپلینگ خورشیدی، عنکبوتی، پلی یورتانی، کوپلینگ KB و جاو ، پنجه ای، کوپلینگ HRC، فکی و کوپلینگ آرواره ای از اسامی اختصاص یافته به این نوع انعطاف پذیر است. در شرکت KTR با عنوان روتکس نیز شناخته میشود.

کوپلینگ آرواره ای برای انتقال قدرت همه منظوره است که میتواند در کاربردهای کنترل حرکت (سروو موتور) نیز استفاده شود. کوپلینگ آرواره ای برای انتقال گشتاور بین دو شفت در حالی که ارتعاشات سیستم را میرا و جذب میکند و ناهمراستایی را برطرف میکند. با وجود وزن کم و گشتاورهای جرمی اینرسی کوپلینگهای آرواره ای، قادر به انتقال گشتاورهای بالا هستند.

کوپلینگ آرواره ای از سه قسمت تشکیل شده است: دو توپی فلزی و یک رابط ضربه گیر که عنکبوت نیز نامیده میشود. سر توپی دارای قسمت پنجه ای شکل است. به لطف رابط ضربه گیر عنکبوتی که بین توپی های قرار میگیرد، شوک ها جذب میشوند. مواد رابط عنکبوتی مقاوم در برابر درجه حرارت بالا و در درجات مختلف سختی موجود است. جنس توپی ها از چدن، فولاد یا الومینیوم ساخته شده و ریخته گری ان به حدی دقیق است که در دوران، سیستم دچار ارتعاش و لرزش نشود. در کاربردهای عمومی، انتقال توان کم و کنترل حرکت مصرف دارد. میتواند هر گونه انحراف زاویه ای را در خود جای دهد. مشابه couplingهای دیافراگمی، کوپلینگ های عنکبوتی نیازی به روانکاری ندارند.

مزایای coupling عنکبوتی

- عنصر رابط معمولاً از NBR، پلی اورتان، لاستیک، Hytrel یا برنز ساخته میشود

- ناهماهنگی را در خود جای میدهد

- گشتاور را منتقل میکند

- مورد استفاده برای میرایی پیچشی (ارتعاش)

- گشتاور کم، کاربردهای همه منظوره

- طول عمر طولانی

- استفاده در هر طیفی از ماشین آلات عمومی و مهندسی کارخانه

- جذب و میرایی ارتعاش

- افزونه محوری، بنابراین مونتاژ آسان

- جبران انحراف ها (محوری، شعاعی، زاویه ای)

- couplingفکی بدون نیاز به تعمیر و نگهداری

با توجه به ماهیت کشسانی عنکبوت، برای انتقال بارهای ضربه ای مناسب است. همچنین میتواند نیروهای ارتجاعی و ارتعاش را به خوبی کاهش دهد. مهندسان از کوپلینگ های عنکبوتی در کاربردهایی مانند کمپرسورها، دمنده ها، میکسرها و پمپ ها استفاده میکنند.

کوپلینگ میله ای (beam coupling) یا مارپیچ (helical coupling)

coupling سروو یا کوپلینگ میله ای، که به عنوان کوپلینگ انکودری مارپیچ نیز شناخته میشود، یک عضو انعطافپذیر برای انتقال گشتاور بین دو شفت است و در عین حال امکان جبران انحرافات زاویهای، موازی و حتی حرکت محوری یک شفت نسبت به دیگری را فراهم میکند. کوپلینگ میله ای از یک قطعه ماده یک تکه تشکیل شده است که با خالی کردن مواد به شکل مارپیچ در طول آن قابلیت انعطاف پذیری پیدا کرده است.

ساختار کوپلینگ میله ای از انواع دیگر couplingها متفاوت است زیرا ساختار یک تکه آن از واکنش پس زنی که معمولاً توسط couplingهای ساخته شده از چندین قسمت با آن مواجه میشویم، جلوگیری میکند.

ویژگی های برش مارپیچ شکل در این نوع؛ تعیین کننده تحمل ناهمراستایی ها و انحرافات است درحالی که خالی کردن مقطع قطعه، بدون به خطر انداختن یکپارچگی سازه به استحکام آن است.

کوپلینگ میله ای از متریال و مواد مختلفی از جمله تیتانیوم، فولاد ضد زنگ و آلومینیوم ساخته میشوند. وزن سبک کوپلینگ میله ای آلومینیومی به این معنی است که آنها برای کاربردهایی مناسب هستند که در آن به سطح بالایی از گشتاور مورد نیاز است. از سوی دیگر، فولاد ضد زنگ، در حالی که استحکام و سفتی پیچشی بیشتری را ارائه میدهد، جرم بیشتری دارد و بنابراین از همان سطح پاسخگویی گشتاور برخوردار نیست. کوپلینگ میله ای برای کاربردهای بار کم مناسب تر است زیرا بار پیچشی میتواند یک مشکل واقعی باشد. بنابراین، بیشتر در سروو موتورها و کنترل حرکت در رباتیک استفاده میشود.

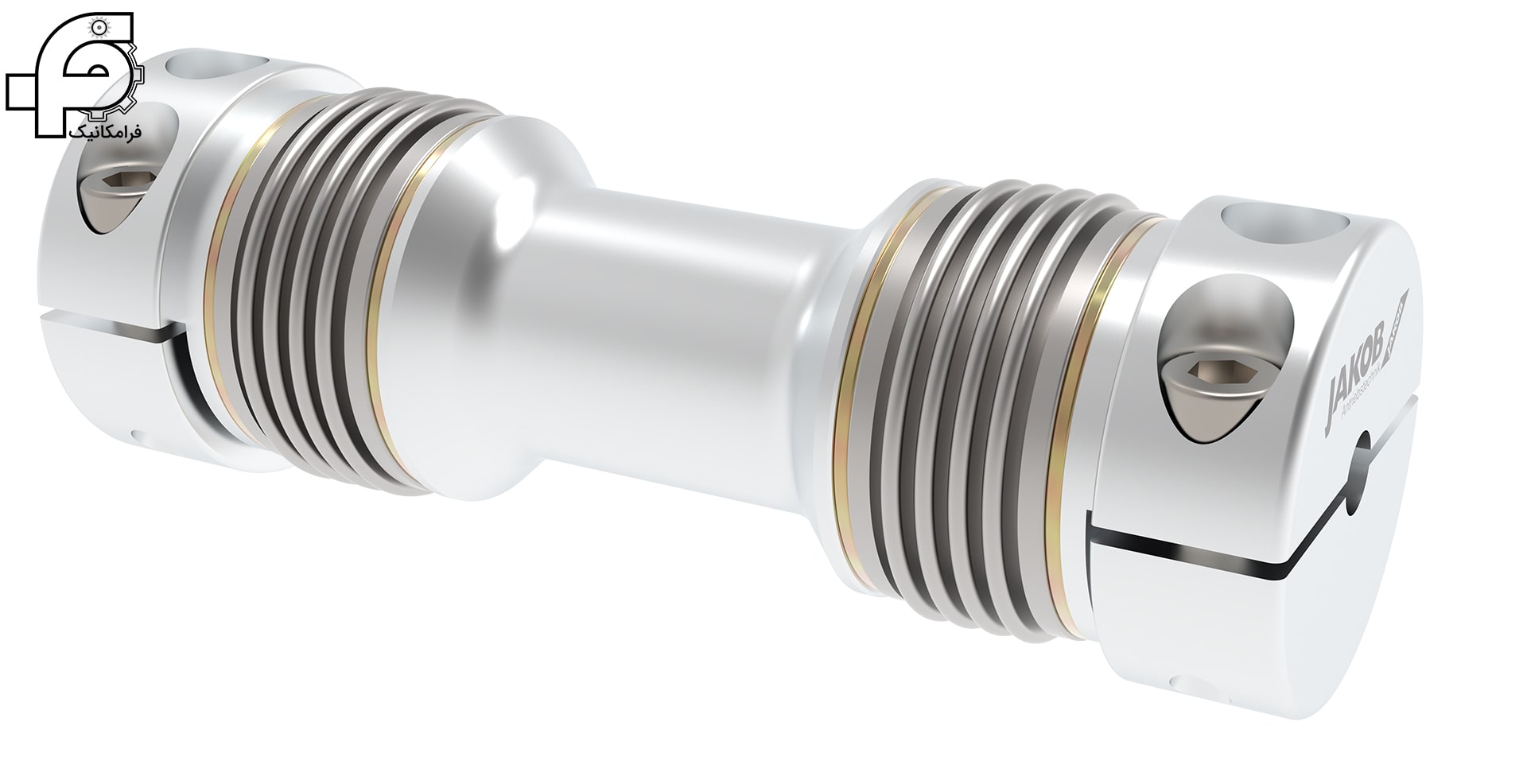

کوپلینگ حلزونی (bellows coupling)

کوپلینگ حلزونی یک شکل از انواع کوپلینگ انعطاف پذیر است که در دو سمت آن هاب یا توپی قرار دارد و در بین این دو از یک لوله موجدار فنری با مهندسی دقیق به عنوان واسط استفاده شده است. استحکام پیچشی استثنایی در این نوع برای انتقال دقیق سرعت، موقعیت زاویه ای و گشتاور فوق العاده است و برای جبران مقادیر محدودی از ناهمراستایی محوری، زاویه ای و موازی بین شفت ها یا سایر اجزای در حال اتصال مناسب میباشد. این یکی از بهترین couplingهای انتقال قدرت کم است.

لوله موجدار واسط معمولا از یک لوله فولادی ضد زنگ ساخته میشوند و توسط روش هیدروفرم تولید میشوند. این couplingها دارای بالاترین سفتی پیچشی در بین سایر انواع کوپلینگهای سروو موتور و کنترل حرکت در رباتیک هستند.

همچنین کوپلینگهای حلزونی در نسخه های متفاوتی عرضه شدهاند: تک حلزون و چند حلزون؛ که نوع چند حلزونی آن میتواند ناهمراستایی بیشتری را کنترل کند

کوپلینگ اشمیت (Schmidt couplings)

نحوه طراحی کوپلینگ اشمیت به گونه ای است که بیشترین توان برای جبران انحرافات محوری و جابهجایی شعاعی را داشته باشد. بیشترین میزان انحرافی که کوپلینگ اشمیت میتواند دفع کند برابر با دوبرابر شعاع محور خود است.

کوپلینگ یونیورسال (universal coupling) یا چهارشاخ

از کوپلینگ یونیورسال در مواقعی که انحراف زاویه ای گسترده بین دو محور داشته باشیم استفاده میکنیم. کاربرد اصلی کوپلینگ یونیورسال یا چهارشاخ در انتقال گشتاور از گیربکس به دیفرانسیل یا محور عقب خودرو است.

کوپلینگ اولدهام (Oldham Coupling)

استفاده انواع کوپلینگ اولدام در مواردی است که دو شفت دارای ناهمراستایی جانبی هستند. کوپلینگ اولدام یک مجموعه سه تکه است که از دو توپی فولادی ضد زنگ یا آلومینیومی (که سبک یا مقاوم در برابر خوردگی) و یک دیسک مرکزی تشکیل شده است. کوپلینگهای اولدام معمولاً در سیستمهای مبتنی بر سروو که نیاز به کنترل حرکت دقیق و طراحی متعادل و اینرسی کم دارند استفاده میشوند.

کوپلینگ اولدام شکلی از انواع کوپلینگ انعطاف پذیر است که برای برنامه هایی طراحی شده است که باید عاری از واکنش باشد. آنها همچنین به طور فزاینده ای به عنوان جایگزینی برای کوپلینگ های مستقیم آرواره ای استفاده میشوند. کوپلینگ اولدهام از سه دیسک تشکیل شده است. دو تا از دیسک ها به دو طرف درایو متصل هستند، در حالی که سومی که از پلاستیک مختلف ساخته شده است، با طراحی زبانه و شیار در بین آنها قرار گرفته است. زبانه و شیار در یک طرف عمود بر زبانه و شیار از طرف دیگر است. فنرها اغلب برای کاهش واکنش Coupling استفاده میشوند.

در حین کار، دیسک مرکزی روی زبانه ها یا لنگه های هر توپی (که 90 درجه از هم فاصله دارند) میلغزد تا گشتاور را منتقل کند. در حالی که Couplingها مقدار کمی از ناهمراستایی زاویه ای و محوری را در خود جای میدهند، به ویژه در کاربردهایی با انحراف موازی مفید هستند.

مزیت

کوپلینگ اولدام دارای چندین مزیت دیگر از جمله اندازه جمع و جور و پتانسیل جداسازی الکتریکی از طریق دیسک مرکزی پلاستیکی است. Couplingها همچنین ممکن است به عنوان نوعی فیوز برای دستگاه عمل کنند. اگر از حد مجاز گشتاور فراتر رود، دیسک مرکزی کوپلینگ ابتدا از هم جدا میشود و از انتقال گشتاور و آسیب احتمالی به قطعات گرانتر ماشین جلوگیری میکند.

کوپلینگ سیال یا کوپلینگ هیدرولیکی (fluid coupling or hydraulic coupling)

هیدروکینتیک یا کوپلینگ سیال نوع خاصی است که از سیال هیدرولیک برای انتقال گشتاور از یک شفت به شفت دیگر استفاده میکند. کوپلینگ سیال شامل یک پروانه متصل به شفت محرک و یک پروانه متصل به شفت محرک است. کل چیدمان در یک محفظه ثابت است که به آن پوسته نیز میگویند. هنگامی که محور محرک میچرخد، پروانه سیال را شتاب میدهد و سپس با تیغه های رانر تماس پیدا میکند. سپس سیال انرژی مکانیکی خود را به رانر منتقل میکند و با سرعت کم از تیغه ها خارج میشود. کوپلینگ سیال یا کوپلینگ هیدرولیک یک وسیله هیدرودینامیکی یا «هیدروکینتیک» است که برای انتقال نیروی مکانیکی دوار استفاده میشود.

کوپلینگ سیال در انتقال خودرو، نیروی محرکه دریایی، لوکوموتیو و برخی کاربردهای صنعتی با بارگذاری سیکلی ثابت استفاده میشود. در گیربکس خودرو به عنوان جایگزینی برای کلاچ مکانیکی استفاده شده است. همچنین کاربرد گسترده ای در درایوهای ماشین های دریایی و صنعتی دارد، جایی که عملکرد سرعت متغیر و راه اندازی کنترل شده بدون بارگذاری شوک سیستم انتقال قدرت ضروری است.

درایوهای هیدروکینتیک، مانند این، باید از درایوهای هیدرواستاتیک، مانند پمپ هیدرولیک و ترکیب موتور، متمایز شوند.

ویژگی

کوپلینگ های سیال کوپلینگ های انتقال دهنده گشتاور هستند که از روغن هیدرولیک یا آب برای انتقال نیرو استفاده میکنند. تفاوت آنها با مبدل های گشتاور در این است که گشتاور ورودی برابر با گشتاور خروجی است (بدون ضرب گشتاور). کوپلینگ های سیال بسیار کارآمدتر از مبدل های گشتاور هستند و معمولاً تنها 2 تا 4 درصد تلفات دارند. انواع کوپلینگ های سیال برای ارائه کنترل شتاب ملایم، کنترل محدود کننده گشتاور، کنترل تقسیم بار و کنترل گشتاور/سرعت متغیر استفاده میشوند.

نحوه عملکرد fluid coupling

کوپلینگهای سیال از چرخندههای دو پرهای تشکیل شدهاند که روبهرو هستند، اما در تماس فیزیکی نیستند. چرخنده پمپ یا توربین محرک به ماشین محرک متصل است. چرخنده توربین به ماشین متحرک متصل است. انتقال نیرو به صورت هیدرولیکی بدون سایش انجام میشود. هرچه سرعت ورودی بیشتر باشد، مقدار انرژی مکانیکی بیشتر از پره های چرخنده پمپ به پره های چرخنده توربین منتقل میشود. با کوپلینگ های سیال، تنها عنصر اتصال بین چرخنده های دو پره، سیال در مدار کار است.

در طول راه اندازی ماشین، مقدار سیال در کوپلینگ را میتوان تغییر داد تا رفتار راه اندازی دستگاه و مقدار توان منتقل شده را کنترل کند. دستگاههای هیدرودینامیکی با کاهش لرزش پیچشی و شوک محرکه میتوانند به افزایش عمر تجهیزات کمک کنند.

تغییر سطح پر شدن در کوپلینگ های سیال همچنین امکان کنترل سرعت ماشین رانده را فراهم میکند. علاوه بر این، کوپلینگهای هیدرودینامیکی از درایو و دستگاه در برابر ضربههای گشتاور آسیبرسان محافظت میکنند. در صورت لزوم، لغزش میتواند به 100٪ برسد، به این معنی که موتور میتواند در محدوده دستگاه پایدار به کار خود ادامه دهد.

انواع کوپلینگ سیال چیست؟

در عمل دو نوع کوپلینگ سیال وجود دارد. حجم ثابت، که در آن حجم روغن ثابت است و حجم متغیر که به عنوان سرعت متغیر نیز شناخته میشود که در آن مقدار روغن در مدار کار، میتواند در حین کار تغییر کند تا میزان لغزش بین پروانه و رانر کنترل شود و بنابراین تنظیم سرعت میدهد.

کوپلینگ حجم متغیر ، وسیله ای است که به طور گسترده در درایوهای نوار نقاله برای کنترل دقیق گشتاور اعمال شده در حین شتاب و متعادل کردن بار آسان با استفاده از کنترل های خارجی استفاده میشود.

کاربردهای انواع کوپلینگ سیال

کوپلینگ های سیال در خودروسازی، معدن، تولید برق، جابجایی مواد، نفت و گاز، دریایی، تجهیزات سیار و سایر کاربردهای مرتبط با حمل و نقل استفاده میشود.

به طور کلی از کوپلینگ ها در تسمه نقاله، اکسترودر، سانتریفیوژ، آسانسور سطلی، آسیاب گلوله ای، سنگ شکن، میکسر، پمپ دوغاب، کمپرسور، فن صنعتی، فیدر، لوکوموتیو دیزلی، تیپلر واگن، پمپ تغذیه بویلر، پمپ پمپ پروسه متقابل، استفاده میشود. ، خشک کن و غیره

الزامات یک کوپلینگ خوب

یک کوپلینگ خوب باید شرایط زیر را داشته باشد:

- نصب یا جداسازی آن باید ساده باشد.

- باید قدرت کامل را از یک شفت به شفت دیگر بدون کاستی منتقل کند.

- باید شفت را در تراز صحیح و راستای مناسب نگه دارد.

- باید انتقال بارهای ضربه ای، شوکی و لرزشی از یک شفت به شفت دیگر را کاهش دهد.

تعمیر و نگهداری کوپلینگ و خرابی

تعمیر و نگهداری کوپلینگ مستلزم یک بازرسی برنامه ریزی شده منظم از هر کوپلینگ در دوره های زمانی معین است. متشکل از:

- انجام بازرسی های بصری،

- بررسی علائم ساییدگی یا خستگی

- تمیز کردن کوپلینگ ها به طور منظم

- اگر کوپلینگ روغن کاری شده است، روان کننده را به طور منظم بررسی و تعویض کنید. این تعمیر و نگهداری سالانه برای اکثر کوپلینگ ها و اغلب برای کوپلینگ ها در محیط های نامطلوب یا شرایط عملیاتی سخت مورد نیاز است.

- مستندسازی نگهداری انجام شده در هر کوپلینگ به همراه تاریخ.

با این حال، حتی با نگهداری مناسب، کوپلینگها ممکن است از کار بیفتند. دلایل اصلی خرابی، به جز تعمیر و نگهداری، عبارتند از:

- نصب نامناسب

- انتخاب کوپلینگ ضعیف

- عملیات فراتر از قابلیت های طراحی

تنها راه بهبود عمر کوپلینگ این است که بفهمید چه چیزی باعث خرابی شده است و قبل از نصب کوپلینگ جدید آن را اصلاح کنید. برخی از علائم خارجی که نشان دهنده شکست احتمالی کوپلینگ هستند عبارتند از:

- سر و صدای غیر عادی، مانند جیغ، جیغ، یا پچ پچ

- ارتعاش یا لرزش بیش از حد

- سیل یا آب بند خراب با نشت روان کننده یا آلودگی نشان داده میشود.

پارامترهای انتخاب انواع کوپلینگ

کوپلینگ جزء جدایی ناپذیر سیستم های کنترل حرکت و انتقال قدرت است. آنها مزایای باورنکردنی را ارائه میدهند و در صورت استفاده صحیح با بسیاری از مسائل مونتاژ و محیط عملیاتی مبارزه میکنند.

برای این کار طراحان باید فاکتورهای زیادی را در نظر بگیرند تا انتخاب درستی داشته باشند. آگاهی از آنها به کاهش موارد شکست انواع کوپلینگ و بهبود قابلیت های سیستم کمک می کند. این عوامل عبارتند از:

- سطح گشتاور

- محدودیت های همراستایی

- سرعت های چرخشی

- محدودیت های روانکاری

سطح گشتاور

اکثر سازندگان از گشتاور نامی به عنوان مبنایی برای طبقه بندی کوپلینگ استفاده میکنند. مقدار گشتاور بستگی به این دارد که آیا کوپلینگ برای کنترل حرکت یا کاربردهای انتقال قدرت استفاده میشود. اولی در مقایسه با دومی دارای گشتاور و بار کمتری است. دانستن سطح گشتاور مورد انتظار در یک برنامه، انتخاب کوپلینگ مناسب را محدود میکند.

محدودیت های همراستایی

کاربردهای مختلف نیازهای همراستایی متفاوتی دارند. به طور مشابه، برخی از کوپلینگهای شفت فقط میتوانند یک نوع ناهمراستایی را در کنترل کنند، در حالی که برخی دیگر میتوانند چندین نوع را مدیریت کنند.

سازندگان همچنین محدودیت های ناهمراستایی را برای انواع مختلف ناهمراستایی برای هر کوپلینگ ذکر میکنند. این توجه به محدود کردن بیشتر جستجو و پیدا کردن کوپلینگ مناسب با ماشین مناسب کمک میکند.

حداکثر سرعت چرخش

هر کوپلینگ همچنین دارای حداکثر RPM مجاز است. این محدودیت با کوپلینگ شفت نیز منتشر میشود. کوپلینگ های همه منظوره را نمیتوان همانطور که برای کاربردهای RPM بالا استفاده کرد. کوپلینگ های RPM بالا برای اطمینان از خدمات ایمن، روان و بدون نویز، نیاز به بالانس استاتیکی و دینامیکی دارند. استفاده از RPM مورد انتظار به عنوان معیار میتواند به انتخاب صحیح کوپلینگ کمک کند.

محدودیت های روانکاری

گاهی اوقات، شرایط سرویس ممکن است از روغن کاری مجدد مکرر کوپلینگ های شفت که به آن نیاز دارند جلوگیری کند. از سوی دیگر، برخی از کوپلینگ های شفت بدون نیاز به روغن کاری در طول عمر خود طراحی میشوند.

اگر گشتاور مورد نیاز کم باشد، نسخه های اصلاح شده کوپلینگ های معمولی نیز موجود است. این نسخه ها با روانکاری فلز روی فلز یا ترکیب فلز و پلاستیک عرضه میشوند تا روغن کاری را به طور کلی حذف کنند. طراحان باید با ارزیابی شرایط خدمات و نیازهای برنامه، انتخاب کوپلینگ مناسب را انجام دهند.

دانلود کاتالوگ انواع کوپلینگ

عالی

ممنون

خیلی جامع و کامل

سپاسگزار مهرتان.

ممنون از شما مهندس جان

کوپلینگ ها تنوع و دسته بندی زیادی دارند

امیدواریم از مقالات کوپلینگ ما از لینک زیر هم دیدن فرمایید

دسته بندی کوپلینگ

بهترین مقاله کوپلینگ بود که دیدم. ممنون از شما

ممنون از شما، در ادامه با مقالات تخصصی تر کوپلینگ و انواع کوپلینگ همراه ما باشید.

جنات مهندس بسیار کاربردی و جامع بود باعرض تشکر