ریخته گری کوبشی

ریخته گری کوبشی

آیا میدانید ریخته گری کوبشی چیست؟ ریخته گری یک فرایند تولید است که در آن یک ماده مایع – معمولا فلز – در قالبی که حاوی حفره ای توخالی به شکل محصول یا جزء مورد نظر است، ریخته میشود. از آنجا، مواد باقی میماند تا جامد شود.

اکثر فرایندهای ریخته گری مورد استفاده توسط سازندگان به عنوان قالب گیری دائمی یا ریخته گری قالب غیر قابل مصرف نامیده میشود. در این نوع ریخته گری، قالب پس از هر سیکل تولید نیازی به اصلاح ندارد.

ریخته گری کوبشی Squeeze casting نوعی فرایند تولید است که فلز جامد را به مایع و سپس دوباره به شکل جامد تبدیل میکند. این فرایند برای انواع صنایعی که به اشکال پیچیده با یکپارچگی ساختاری بالا نیاز دارند بسیار مفید است.

ریخته گری کوبشی مشتقی از ریخته گری تحت فشار است که به شما امکان میدهد حجم بالایی از ریخته گری را برای تولید انبوه ایجاد کنید. از نظر مواد، ریخته گری فشاری میتواند شامل آلیاژها، آلومینیوم، منیزیم و غیره باشد.

ما جزئیات بیشتری در مورد فرایند ریخته گری کوبشی، کاربردهای آن و انواع آن را به شما ارائه میکنیم.

ریخته گری کوبشی (Squeeze casting) چیست؟

فرآیند ریخته گری کوبشی اصلاحی از ریخته گری سنتی است که فرایندهای ریخته گری و آهنگری را با هم ترکیب میکند . بین صفحات یک پرس هیدرولیک، آلیاژ مذاب تحت فشار بالا جامد میشود و در نتیجه یک جزء یا محصول بدون منافذ ایجاد میشود.

یکی از بزرگ ترین مزیت های ریخته گری فشاری، تعداد فلزات – هم آهنی و هم غیرآهنی – است که در این فرایند استفاده میشوند. اگرچه منیزیم، مس و آلومینیوم بیشترین استفاده را دارند.

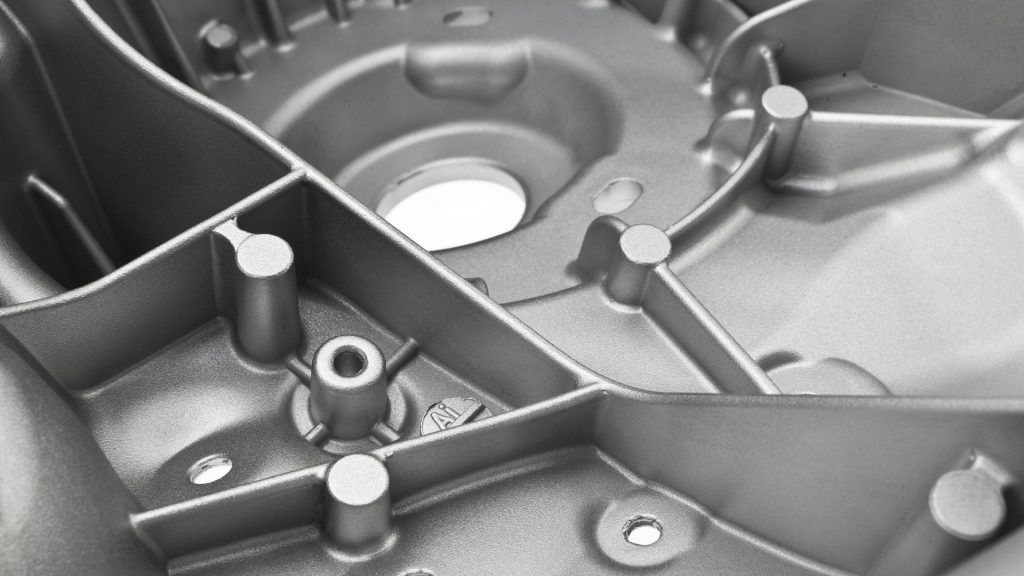

این ریخته گری به شما امکان میدهد قطعات فلزی ایجاد کنید که متخلخل کمتری داشته و از نظر مکانیکی سالم تر باشند. به همین دلیل در دنیای تولید بسیار محبوب شده است. ریخته گری کوبشی به جلوگیری از به دام افتادن حباب های هوا هنگام ریختن فلزات در قالب کمک میکند.

این به سازندگان اجازه میدهد تا حجم بالایی از قطعات فلزی با کیفیت بالا ایجاد کنند که هیچ منافذی در سرتاسر قطعه یا روی سطح ندارند. این کار را میتوان با ماشین های ریخته گری در محیط های تولید انبوه انجام داد.

فرآیند ریخته گری کوبشی

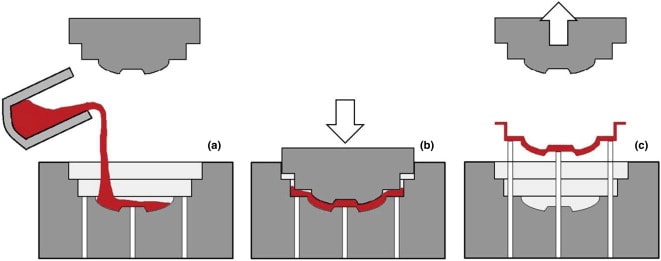

در فرایند ریخته گری فلز مذاب در نیمه پایین قالب از قبل گرم شده ریخته میشود. هنگامی که فلز شروع به انجماد میکند، نیمه بالایی قالب را میبندد و در طول فرایند انجماد فشار وارد میکند. مقدار فشار اعمال شده به طور قابل توجهی کمتر از استفاده در آهنگری است و میتوان قطعاتی با جزئیات زیاد تولید کرد. با این فرایند میتوان از مغزه برای ایجاد سوراخ ها و فرورفتگی ها استفاده کرد. تخلخل کم است و خواص مکانیکی بهبود یافته است.

با استفاده از این روش میتوان هم مواد آهنی و هم غیر آهنی تولید کرد.

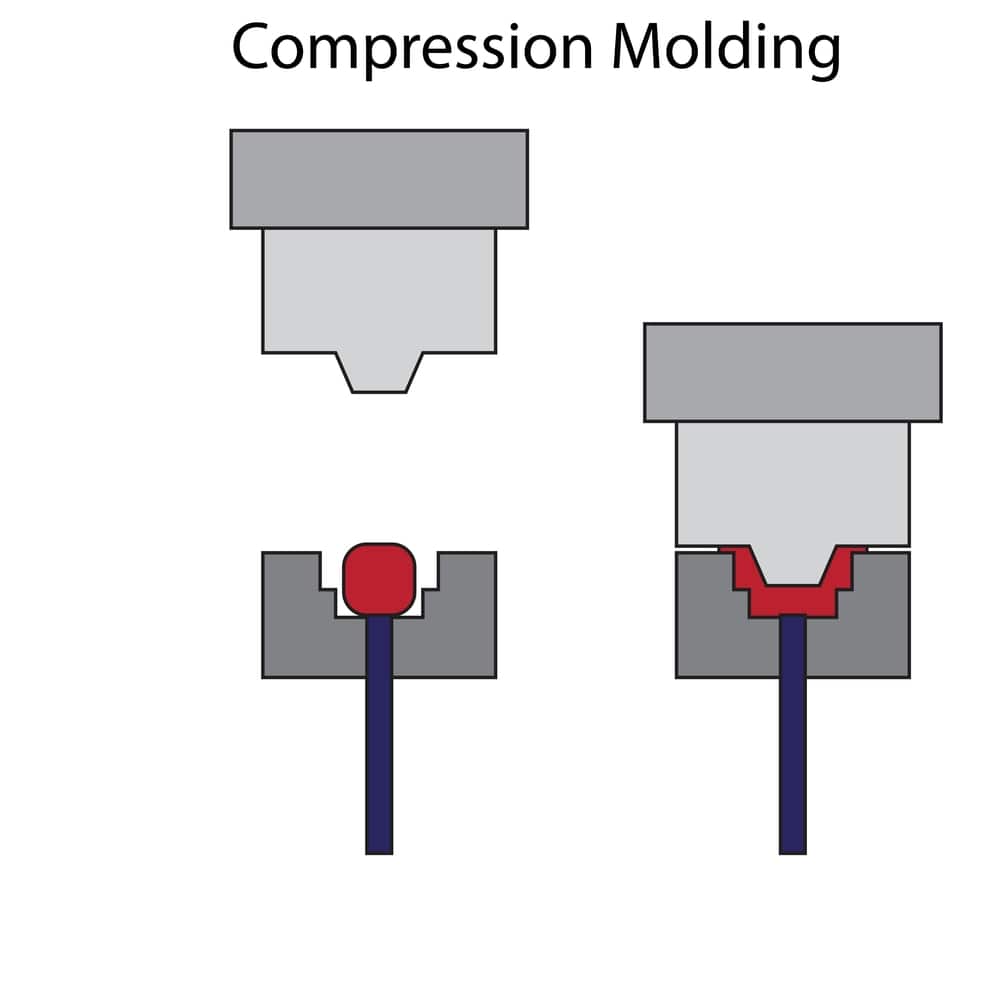

ریخته گری کوبشی روشی برای شکل دادن فلز با استفاده از دو قالب است که به هم فشرده میشوند. بیشتر تکنیک های ریخته گری از دو قالب استفاده میکنند که قبل از افزودن فلز به هم فشرده میشوند. اما در روش کوبشی، این دو پس از افزودن فلز به هم فشار داده میشوند. این کار با فلز مایع انجام میشود و قالب بالایی تنها زمانی که فلز سرد شده است برداشته میشود. با استفاده از این روش، فلز معمولا قوی تر، با دانه بندی بهتر و انقباض فلزی کمتری ظاهر میشود. این معمولا با منیزیم، آلومینیوم و آلیاژهای آن ها انجام میشود، اما بسیاری از فلزات دیگر را میتوان استفاده کرد.

تکنیک ریختهگری اسکوئیز

بیشتر تکنیک های ریخته گری شامل استفاده از دو قالب است، اما ریخته گری فشاری از قالب ها به روشی متفاوت استفاده میکند. این دو قالب معمولا در کنار هم قرار میگیرند و فلز مایع درون کیس ریخته میشود. با یک قالب فشرده، یک حوضچه از فلز مایع در قالب پایینی قرار میگیرد و یک قالب بالایی وارد میشود و فلز را به شکلی فشرده میکند. فشار از طریق قالب بالایی اعمال میشود، بنابراین ریخته گری دقیق نیست، زیرا آهنگری را برای ایجاد یک تکنیک ترکیبی اضافه میکند.

فقط فلز مایع را میتوان در این برنامه استفاده کرد. در حالی که موادی مانند پلاستیک میتوانند در دماهای بالا ذوب شوند، این روش برای ریخته گری پلاستیک مناسب نخواهد بود. پس از تنظیم قالب بالایی، کارگران منتظر میمانند تا فلز کاملا خنک شود. پس از خنک شدن، قالب بالایی آزاد میشود و شکل مورد نیاز در فلزی که اکنون جامد است ریخته میشود.

آلیاژهای غیر آهنی مانند آلومینیوم، منیزیم و اجزای آلیاژ مس به راحتی با استفاده از این فرایند تولید میشوند. فرایند ریخته گری کوبشی، ترکیبی از مزایای فرایندهای ریخته گری و آهنگری، به طور گسترده ای برای تولید ریخته گری با کیفیت استفاده شده است.

به دلیل فشار زیاد اعمال شده در حین انجماد، تخلخل های ناشی از گاز و انقباض قابل پیشگیری یا حذف هستند. سرعت سرد شدن قالب را میتوان با اعمال فشار زیاد در طول انجماد افزایش داد، زیرا این تماس بین ریخته گری و قالب با فشار دادن بهبود مییابد، که منجر به شالوده سازی ساختارهای ریزدانه میشود.

انواع ریخته گری کوبشی

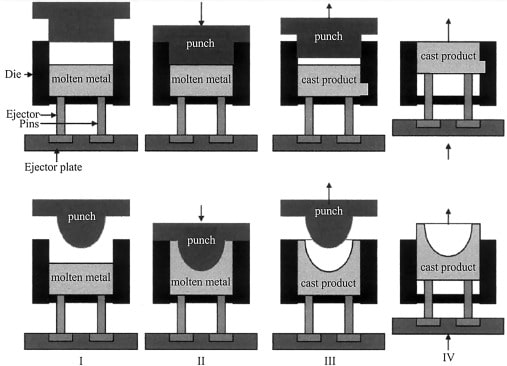

دو روش ریخته گری کوبشی وجود دارد، مستقیم و غیر مستقیم. در ادامه یک مرور سریع از آنچه که هر فرایند مستلزم آن است و مزایایی که ارائه میدهند آورده شده است.

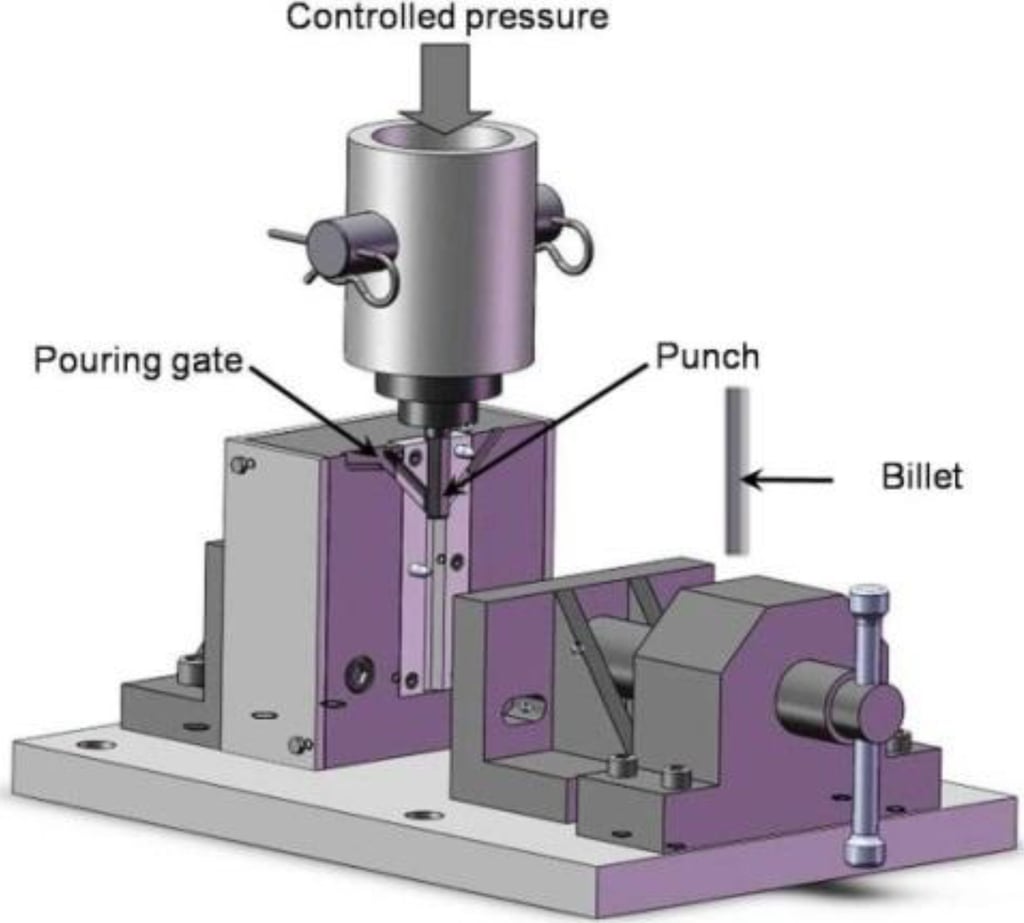

ریخته گری مستقیم با فشار

فرایند مستقیم، همچنین به عنوان آهنگری فلز مایع شناخته میشود، با تجهیزاتی مشابه آنچه در سایر فرایندهای ریخته گری و آهنگری استفاده میشود، تکمیل میشود. معمولا این روش شامل یک ماشین آهنگری هیدرولیک است که در غیر این صورت به عنوان پرس آهنگری شناخته میشود.

در این فرایند، فلز مایع مستقیما در قسمت پایینی قالب در پرس آهنگری هیدرولیک ریخته میشود، در حالی که بخش بالایی بسته میشود. فشار اعمال شده در طول فرایند مستقیم بسیار زیاد و معمولا 100 مگاپاسکال یا بیشتر است.

مزایای استفاده از فرایند ریخته گری مستقیم به شرح زیر است:

- ریخته گری به دست آمده هیچ گازی منتشر نمیکند، انقباض را تجربه نمیکند و تخلخل یا فضاهای خالی ندارد.

- فشار بالای استفاده شده منجر به سرعت خنک سازی بالا میشود که کنترل بیشتری بر ریزساختار قالب و فلز مایع میدهد.

- سازه های ریزدانه را میتوان بدون توسل به سایر اضافات یا رویه هایی که به ایجاد چنین ساختارهایی کمک میکند، ساخته شوند.

- در طول فرایند نیازی به رایزر یا فیدر نیست.

یکی دیگر از ویژگی های متمایز فرایند ریخته گری کوبشی مستقیم، نحوه کنترل شده ریختن فلز مذاب در قالب است. سرعت پایین ریزش به قالب اجازه میدهد تا به طور خودکار با سرعت قابل کنترلی به داخل فلز جریان یابد که شکل مورد نظر را به صورت غیر متلاطم ایجاد میکند.

ریخته گری فشار غیر مستقیم

فرایند ریخته گری غیرمستقیم از تجهیزات ریخته گری مشابه با نوع مورد استفاده در فرایند مستقیم استفاده میکند، اما روش کاملا متفاوت است.

در این ریخته گری، فلز مایع ابتدا تمیز میشود و سپس قبل از اینکه در دستگاه ریخته گری وارد شود، دانه بندی میشود.

ماشین ریخته گری مورد استفاده در فرایند غیر مستقیم میتواند افقی یا عمودی باشد.

پس از تمیز کردن، فلز گرم شده به جای ریختن، از طریق یک پیستون با قطر کوچک به داخل قالب از طریق دروازه های بزرگ در دستگاه با سرعت بسیار آهسته – تقریبا 0.5 متر بر ثانیه – تزریق میشود .

پس از این، مذاب (یعنی فلز گرم شده/مایع شده) تحت فشار ( 55 MPa-300 MPa ) قرار میگیرد تا زمانی که جامد شود.

یک تفاوت عمده بین این فرایند و فرایند ریخته گری مستقیم این است که فشار انتخاب شده برای جامد شدن مذاب در طول فرایند انجماد ثابت میماند.

اگرچه فرایند ریخته گری غیرمستقیم معمولا منجر به خواص فلزی با کیفیت پایین تر نسبت به روش مستقیم میشود، اما هنوز هم برای قطعات خودروهای تعلیق سنگین مانند بند فرمان، یک فرایند ایده آل است.

هر دو فرایند ریخته گری کوبشی مستقیم و غیر مستقیم مزایای مشابهی نسبت به فرایندهای آهنگری و ریخته گری سنتی دارند.

برخی از این موارد عبارتند از:

- بدون نقص داخلی/خارجی که نیاز به NDT (تست غیر مخرب) دارد.

- خواص مکانیکی با کیفیت بهتر

- زمان های چرخه تولید کوتاه تر (تا 66 درصد کمتر از سایر فرایند های ریخته گری با دایکاست).

هر دو فرایند میتوانند طیف وسیعی از آلیاژهای فلزی (آهن، فولاد، منیزیم، روی و آلومینیوم) را بهبود بخشند و به تولید قطعات ماشینی بهتر با خواص فلزی قوی تر و انعطاف پذیرتر کمک کنند.

مزایای ریخته گری کوبشی

ریخته گری فشاری مزیت های مختلفی نسبت به روش های دیگر وجود دارد. به طور معمول، در سایر انواع ریخته گری، تولیدکنندگان با مسائل مربوط به حباب های هوا سروکار دارند که میتواند باعث مشکلات کیفی در ریخته گری شود. با این حال، ریخته گری کوبشی در این جنبه منحصر به فرد است.

ریخته گری فشاری شکل نسبتا جدیدی از ریخته گری است و مزایای بزرگی از جمله موارد زیر را ارائه میکند:

- ترکیب آهنگری و ریخته گری: اجزا و محصولات مبتنی بر فلز را با خواص تکمیلی و مکانیکی بهتر تولید میکند.

- به دلیل فشار زیاد و آب بند محکم که از تبخیر فلز مذاب جلوگیری میکند، انقباض کمتری وجود دارد .

- یکی از بزرگ ترین مزایای این تکنیک خواص فلزی با کیفیت بالا است که هنگام استفاده از آن ایجاد میشود.

- این یک فرایند اقتصادی است؛ زیرا بیشتر مواد خامی که استفاده یا خراشیده میشود قابل استفاده مجدد است. برای پروژه های تولیدی بزرگ تر، ماشین های خودکار ریخته گری فشرده را انجام میدهند.

- سطوح تراکم بالاتر طول عمر بیشتری را به قطعات میدهد. در طی بخش خنک سازی فرایند، دانه های فلز قوی تر و متراکم تر میشوند.

- تخلخل کم یا عدم وجود حباب های هوا در حفره وجود دارد که یک جزء قوی و یک بافت سطح خوب ایجاد میکند.

- بر خلاف بسیاری از فرایندهای ریخته گری، ریخته گری آهنی و غیر آهنی را میتوان از طریق ریخته گری تحت فشار انجام داد. به همین دلیل، بسیاری از شرکت های ریخته گری آن را یک تکنیک نوآورانه میدانند.

- صرفه جویی در انرژی حاصل تولید انبوه است که میتواند توسط برنامه های نرم افزاری عملیاتی شود.

کاربرد

این مزایا به نفع شرکتهای صنعت، فناوری و خودروسازی است. ریختهگری فشاری بهویژه برای قطعات خودرو مفید است. زیرا ترکیبی از چگالی بالا – دوام و ماندگاری طولانی آن – و وزن سبک است که برای هزینه کلی خودرو برای سازنده و مصرفکننده بهتر است.

مزایا ریخته گری اسکوئیز

دیگر مزایای عمده استفاده از این فرایند ریخته گری کوبشی عبارتند از:

- انواع قالب ها و اشکال

- ماشینکاری کم یا بدون ماشین کاری (برش/شکل دهی فلز) پس از اتمام ریخته گری

- بافت سطحی با کیفیت بالا

- دانه بهتر بدون انقباض، به عنوان مثال، استحکام بالا با تشکیل ریزساختار خوب، به دلیل بخش خنک کننده فرآیند

- اتلاف کم یا بدون اتلاف مواد در کل فرآیند به کاهش هزینه های تولید کمک میکند.

- انواع فلزی؛ تقریبا هر فلزی را میتوان در طول فرآیند استفاده کرد، به جز فلزاتی که در دمای اتاق (جیوه)، فلزات خطرناک رادیواکتیو (پلوتونیوم) و فلزات با ذوب بالا تبدیل به مایع میشوند. زیرا در نهایت باعث ذوب شدن قالب میشوند.

- جدای از مزیت های اصلی فوق، چند مزیت اقتصادی و تولیدی دیگر در ارتباط با این فرایند وجود دارد.

به طور خلاصه، ریخته گری فشاری را میتوان در سه کلمه توصیف کرد: عملکردی، اقتصادی و طولانی مدت.

معایب ریخته گری کوبشی

اگرچه ریخته گری فشاری بسیاری از مشکلات مرتبط با سایر فرایندهای ریخته گری – دقت ابعادی کم، استحکام کم، تخلخل بالا و الزامات پس از پردازش – را حل کرد، اما با اشکالاتی همراه است.

معایب اصلی استفاده از فرایند ریخته گزی کوبشی شامل موارد زیر است:

- هزینه تولید اولیه بالا به دلیل روش های پیچیده ابزار

- انعطاف کمی در تولید قطعات وجود ندارد. زیرا ابزارسازی (طراحی و مهندسی ابزارها) مرتبط با ریخته گری فشاری به ایجاد اجزای فلزی خاص اختصاص دارد.

- چرخه های تولید کند به دلیل فرایند کنترل پیچیده مورد نیاز برای ریخته گری موفق

- ضرورت حجم بالای تولید برای توجیه هزینه تجهیزات مورد نیاز برای تکمیل فرایند

- عیوب ماکرو که اگر پارامترهای فرایند (از ترکیب آلیاژ و سطوح فشار، تا دمای قالب و ریختن و سایر موارد) درست نباشند رخ میدهند.

در حالی که این اشکالات در فرایند ممکن است برخی از شرکت ها را از استفاده از این فرایند برای محصولات خود منصرف کند، باید توجه داشت که کاربردهای آن در تولید گسترده است.

ریخته گری کوبشی امکان ایجاد قطعات مختلف برای صنایع مختلف مانند گنبدهای آلومینیومی، پوسته های ملات انعطاف پذیر، چرخ دنده های مخروطی فولادی، چرخ های خودرو و غیره را فراهم میکند.

مقایشه ریخته گری کوبشی با ریخته گری پیوسته

تصورات نادرست زیادی پیرامون فشرده سازی در مقابل ریخته گری مداوم وجود دارد. ریخته گری مداوم کاملا خاص است.

قالب های ریخته گری پیوسته با ریختن فلز مذاب در قالب افقی یا عمودی ساخته میشود. این قالب ها این قابلیت را دارند که فلز را به سرعت سرد کنند تا زمانی که جامد شود. این برخلاف ریخته گری تحت فشار است که زمان بیشتری برای جامد شدن فلز میبرد. با این حال، برخی از نکات مثبت برای موادی که به سرعت سرد میشوند وجود دارد.

این روش یک ساختار دانه ای یکنواخت ایجاد میکند که بهتر از ریخته گری شن و ماسه است. زیرا دارای خواص فیزیکی بهتری است علاوه بر این، میتوان آن را برای چیزهای مختلف اعمال کرد. زیرا میتوان آن را به اندازه های متناسب برش داد.

اشکال زیادی وجود دارد مانند:

- مستطیل شکل

- شش ضلعی

- اما مربع

- مواد جامد

- لوله ها

در نتیجه، آن ها میتوانند پروفیل های مختلف قطعات را در خود جای دهند.

فرایند ریختهگری پیوسته شامل تغذیه مستقیم به یک کوره القایی است. به عنوان مثال، این اغلب در صنعت ریخته گری استفاده میشود.

مقایسه ریخته گری کوبشیSqueeze Casting با دایکاست Die Casting

مانند همه ریخته گری ها، شباهت هایی بین ریخته گری کوبشی و ریختهگری با قالب وجود دارد. با این حال، این دو چند تفاوت مهم با هم دارند.

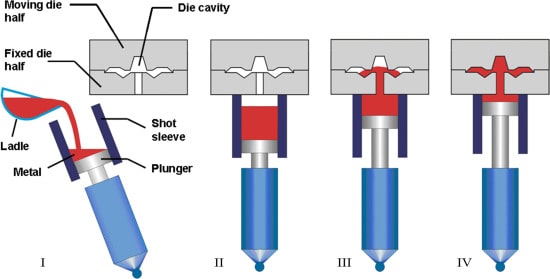

دایکاست از کوره، مواد اولیه و ماشین ریخته گری استفاده میکند. در طول تولید، فلزات در یک کوره محفظه گرم یا سرد ذوب میشوند. با این حال، در بیشتر قالب های ریخته گری، فلز به سرعت سرد میشود.

تفاوت اصلی بین ریخته گری تحت فشار و ریخته گری فشاری سرعت در دروازه است. ریخته گری کوبشی کندتر است و از تلاطم در هنگام پر کردن جلوگیری میکند. این بدان معنی است که ریخته گری فشاری بیشتر طول میکشد اما محصولی با کیفیت بالاتر تولید کند.

با ریختهگری فشاری، میتوانید جزئیات ریزتری نیز ایجاد کنید. زیرا مایع قبل از جامد شدن سریعتر سرد میشود. در حالی که ریخته گری فشاری ممکن است برای ایجاد قطعاتی مانند شاسی استفاده شود، ریخته گری برای قطعاتی مانند بلوک موتور، سرسیلندر و پیستون استفاده میشود.

ریخته گری در محیط های صنعتی مانند ساخت محفظه ها، بوشینگ ها، پمپ ها و پروانه ها نیز مورد استفاده قرار میگیرد.

همچنین دایکستینگ نیمه دائمی است و میتوان از آن برای قطعات مختلف یکسان با یک ریخته گری استفاده کرد که به آن امکان میدهد در تنظیمات خاص مقرون به صرفه باشد.

ابزارهای مورد نیاز برای تکمیل فرایند ریخته گری فشرده

مانند تمام فرایندهای آهنگری و ریخته گری، ابزار و تجهیزات مناسب برای دستیابی به نتیجه مطلوب ضروری است.

چهار قطعه اصلی تجهیزات (ابزار) برای ریخته گری کوبشی مورد نیاز است:

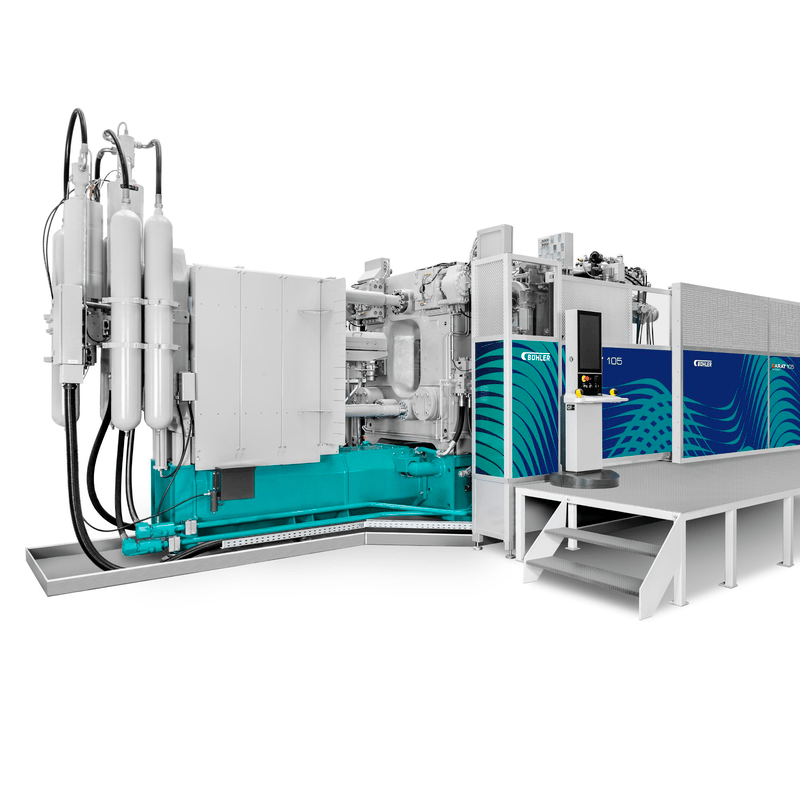

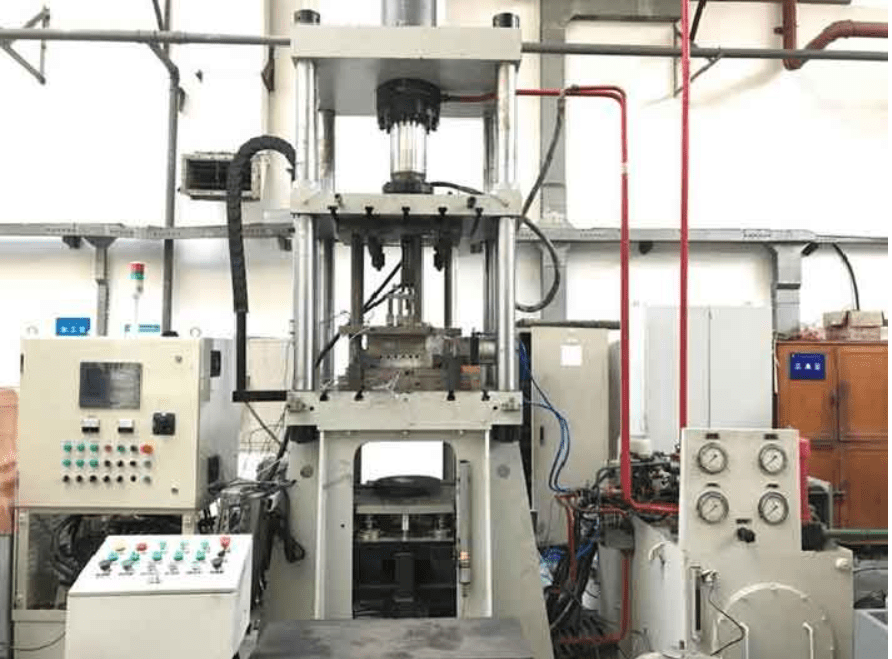

- ماشین ریخته گری فشاری

- سیستم گرمایش قالب روغنی

- سیستم خلاء

- سیستم نظارت بر فرایند

توضیح مختصری در مورد هر یک از آن ها در زیر آمده است:

ماشین ریخته گری فشاری

این ابزار اصلی مورد استفاده برای ریخته گری فشاری است. جایی است که فلز مایع در قالب پر از رنگ ریخته یا تزریق شده و تحت فشار بالا جامد میشود. این ممکن است به شکل افقی یا عمودی باشد و معمولا بین 50 تا 350 تن متریک وزن دارد.

سیستم گرمایش قالب روغنی

این دستگاه برای گرم کردن قالب قبل از قرار دادن آن در دستگاه ریخته گری فشاری و ترکیب با فلز مایع استفاده میشود.

سیستم خلاء

از این دستگاه برای ایجاد فشار زیاد مورد نیاز برای جامد شدن قالب و مخلوط مذاب به شکل قالب استفاده میشود.

سیستم نظارت بر فرآیند

این ابزار به نظارت بر کل فرایند ریختهگری کوبشی از ابتدا تا انتها کمک کرده و اطمینان حاصل میکند که همه چیز به خوبی اجرا میشود. همچنین به سازندگان هشدار میدهد که چه زمانی و کجا چیزی در طول فرایند خراب میشود.

سیستم نظارت بر فرایند به حفظ نظم در موارد زیر کمک میکند:

- ترکیبات آلیاژ ریخته گری

- سطوح فشار و مدت

- قالب در دمای پیش گرم، ریختن و تزریق

- پوشش قالب (روغنکاری)

- حرارت مذاب

- دمای پانچ

- زمان تاخیر مورد نیاز برای تولید دمای بهینه

در نگاه اول، ابزار مورد نیاز برای ریخته گری کوبشی ممکن است گران به نظر برسد.

با این حال، در واقع، ماشین های مورد استفاده برای این فرایند و خود فرایند نسبت به سایر فرایندهای آهنگری و ریخته گری ارزان تر هستند.

سخن آخر

ریخته گری کوبشی یک فرایند ترکیبی شکل دهی فلز است که روش های ریختهگری قالب را با روش های فورج قالبی ترکیب میکند. بنابراین مزایای بیشتری نسبت به هر یک از این فرایندها به همراه دارد.

وقتی نوبت به فرایندی میرسد که برای ساخت خود استفاده میکنید، گزینه های مختلفی برای انتخاب وجود دارد. با این حال، هر کدام مزایا و معایب خاص خود را خواهند داشت. البته این مورد برای ریخته گری فشاری نیز صادق است.

ریخته گری کوبشی به دلیل خنک شدن کندتر و آلیاژهایی که میتواند استفاده کند، یک انتخاب عالی برای تولید قطعات برای صنایع خاص است، این شامل خطوط هوایی، شرکت های خودروسازی و شرکت های تولید قایق میشود.

دیدگاهتان را بنویسید