ورقکاری انواع ورق فولادی

انواع ورق فولادی و نحوه ورقکاری آنها

انواع ورق فولادی و نحوه ورقکاری (Sheet metal Working) آنها در کشور بزرگ ما به راحتی تولید و انجام میپذیرد. ایران به دلیل وجود کارخانه های تولید کننده انواع ورق های فولادی مثل فولاد مبارکه اصفهان، فولاد کاویان، فولاد گیلان، فولاد اکسین و غیره به قطب تولید کننده ورق های فولادی در خاورمیانه و ورق کاری و خمکاری ورق تبدیل شده است.

امروزه انواع ورق های فولادی در صنایع مختلف برای کاربرد های متفاوتی به کار گرفته میشوند. از آنجا که عمده محصولات فولادی به صورت ورق تولید میشود، نحوه خمکاری و ورقکاری آن ها از اهمیت بالایی برخوردار است.

هر کدام از انواع ورق های فولادی برای هدف خاصی به کار گرفته میشوند. بستگی به نوع کاربرد، ورق های فولادی در اجناس، ابعاد و ضخامت های مختلفی تولید خواهند شد.

انواع ورق فولادی، نحوه ورقکاری و کاربرد هر یک از آنها

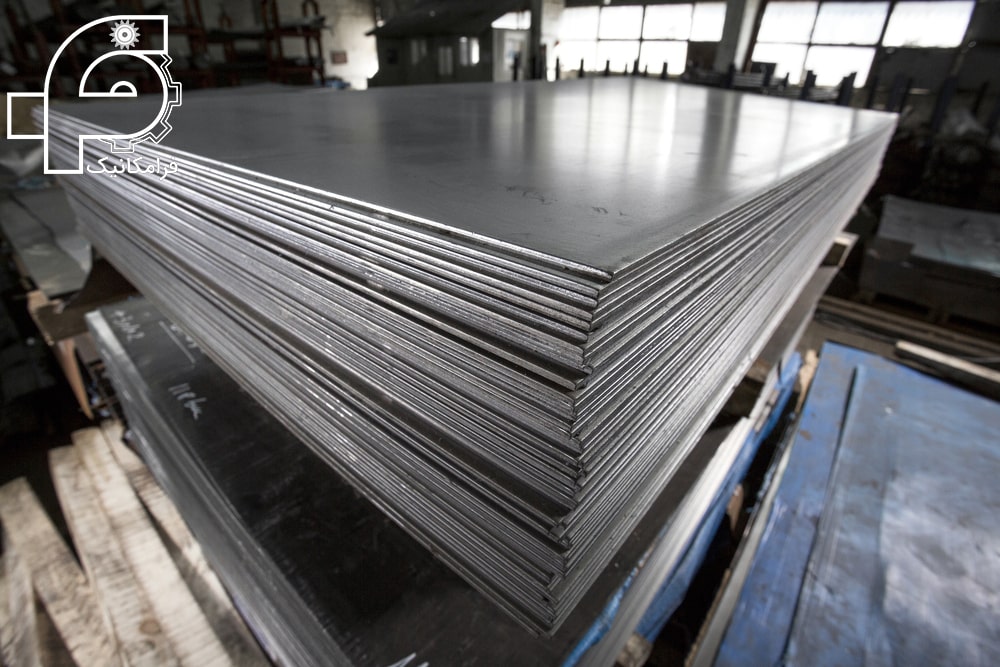

انواع ورق فولادی شامل ورق سیاه، ورق روغنی، ورق اسید شویی، ورق گالوانیزه، ورق رنگی، ورق قلع اندود و غیره میباشد. برای ورقکاری انواع مختلف فلزات روش های متفاوتی وجود دارد. وجود ورق های فلزی در صنایع مختلف و ساختمان سازی از اهمیت بالایی برخوردار است.

اگر بخواهیم در نظر بگیریم که صنایع و معادن بدون ورق های فلزی ادامه به فعالیت خود دهند، قطعاً این مورد امکان پذیر نخواهد بود. از مهم ترین نکات ورقکاری ورق های فولادی، تنظیم میزان ضخامت آن ها است و مزیت مهم این ورق ها، شکل پذیری آسان آنهاست.

آشنایی با ورق سیاه، کاربرد ها و نحوه ورقکاری آن

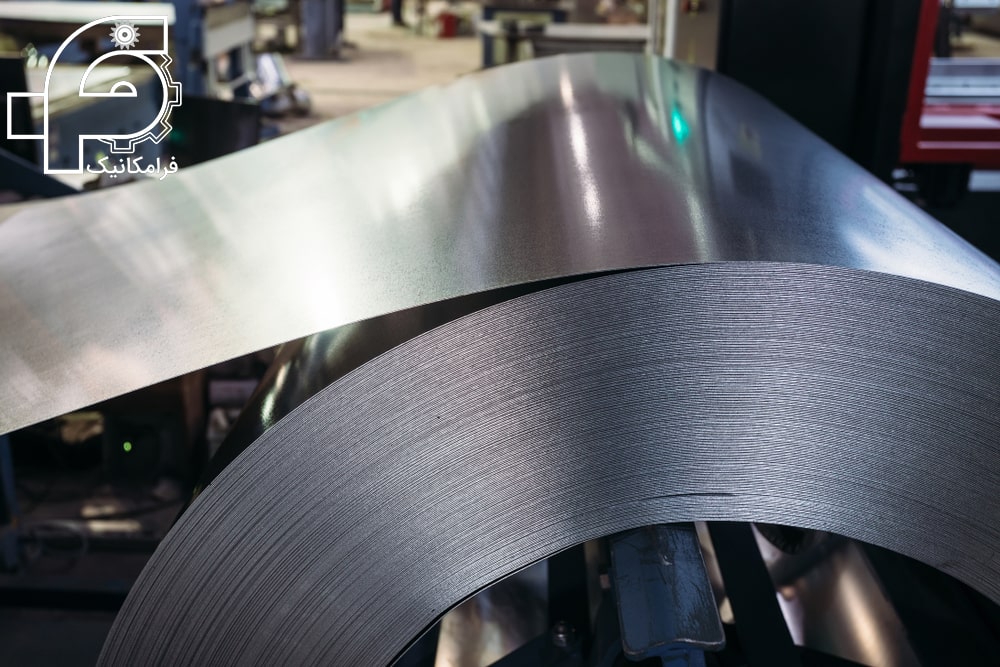

ورق سیاه یکی از پر کاربرد ترین ورق های فلزی است. چرا که تقریباً در تمامی صنایع به کار گرفته میشود. دلیل نامگذاری این ورق رنگ آن نیست، در واقع چون اکثر فلزات از سطح براق و صیقلی برخوردار هستند اما سطح این نوع ورق فلزی چندان صیقلی نیست به آن ورق سیاه میگویند و در بازار فولاد به این نام شناخته میشود. نحوه ورقکاری این نوع فلز بسیار راحت تر از انواع دیگر از فلزات است.

میزان انعطاف و کاربرد ورق

ورق سیاه شکل پذیری بالایی دارد و نسبت به خیلی از فلزات دیگر، از قیمت مقرون به صرفه تری برخوردار است. برای تولید این ورق، شمش فولادی آن را در کوره ذوب قرار میدهند اما تا زمانی حرارت داده میشود، که به حالت خمیری برسد. زمانی که حالت فلز به مرحله شکل پذیری رسید آن را مابین دو غلتک پرسی به سمت جلو میرانند. ابتدا فاصله غلتک ها از هم زیاد بوده و بعد از تکرار دوباره این مراحل به ضخامت مورد نظر برای ورق فولادی خواهیم رسید. به این روش ورقکاری نورد گرم گفته میشود.

کاربرد ورق سیاه در صنایع مختلف

همانطور که در بالا اشاره کردیم ورق های سیاه در صنایع مختلف کاربرد های زیادی دارند. از این ورق ها در صنایع خودرو سازی برای تولید بدنه خودرو ها و ورق کف خودرو ها استفاده میشود. در صنایع شیمیایی و صنعتی از این ورق ها در تولید انواع پروفیل و تانکر سازی، ساخت لوله های درز دار و حتی در صنایع کشتی سازی و ساختمان سازی به کار گرفته میشود.

آشنایی با روش نورد، رایج ترین روش ورقکاری

به طور معمول انواع ورق های فلزی به روش نورد ورقکاری میشوند. در روش نورد شمش فلز مابین دو غلتک پرس کننده قرار میگیرد. اینکه برای تولید ورق فلزی از روش نورد گرم یا نورد سرد استفاده شود، بستگی به نوع جنس فلز دارد.

در روش نورد سرد، جنس فلز خاصیت شکل پذیری تحت فشار بالا را دارا میباشد. این در حالی است که در روش نورد گرم تا زمانی شمش فلز حرارت نبیند، شکل پذیری نخواهد داشت. در هر دو روش نورد گرم و نورد سرد، فلز ما بین چند غلتک به سمت جلو رانده میشود. روش نورد گرم، فلز پس از خروج از غلتک ها به وسیله ی آب خنک میشود و مجدداً به کوره ذوب فرستاده میشود.

در روش نورد سرد شمش فلز به حالت رفت و برگشت بین غلتک ها فشرده میشوند، تا به ضخامت مورد نیاز برسد. در پایان کار محصول نهایی به وسیله کویل ها، لبه بری میشود. هم چنین به منظور اصلاح سطح ورق و حذف آلودگی ها بعد از انجام فرایند نورد سرد با روشهایی مثل صافکاری یا شست و شوی الکترولیتی و اسید شویی مراحل ورقکاری تکمیل خواهد شد.

آشنایی با ورق روغنی، کاربرد ها و نحوه ورقکاری آن

ورق روغنی از ظاهری بسیار براق و صیقلی برخوردار است. جنس فلزی که در تولید این نوع ورق ها به کار گرفته میشود، از خاصیت شکل پذیری بسیار بالایی برخوردار است. به همین دلیل در تولید این نوع ورق ها از روش نورد سرد استفاده میشود.

روغن کاری سطح ورق در نورد سرد

یکی از دلایلی که سطح ورق های روغنی براق و صیقلی است، استفاده از همین روش نورد سرد در هنگام ورقکاری است. ورق روغنی یک محصول با کیفیت بالا و دارای ضخامتی پایین تر از انواع ورق های فلزی میباشد. با وجود این که در تولید این نوع ورق از فرآیند نورد سرد استفاده میشود. ممکن است در پایان کار بعد از شستشوی الکترولیتی به نتیجه ی دلخواه نرسیم. بنابراین فرایند بازپخت یا آنیل در تولید محصول تکرار میشود.

کاربرد ورق روغنی در صنایع مختلف

با توجه به جنس، میزان ضخامت ورق های روغنی و همچنین نحوه ورقکاری این محصول؛ میتوان کاربرد های تخصصی تری برای آن در نظر گرفت. از این محصول به عنوان ورق پایه برای تولید انواع ورق های گالوانیزه استفاده میشود. ضخامت بسیار پایین ورق و همچنین میزان مقاومتی که دارد، استفاده از آن را در تولید لوازم خانگی همانند اجاق و یخچال مناسب کرده است. ورق های روغنی میتوانند پوشش بسیار مناسبی برای انواع محصولات خانگی یا صنعتی و یا حتی لوله ها باشند.

آشنایی با ورق اسید شویی شده، کاربرد ها و نحوه ورقکاری آن

ورق اسید شویی شده، فرایند تولید مشابهی با ورق سیاه دارد. در تولید این نوع ورق ها نیز از روش نورد گرم استفاده میشود. نکته ای که وجود دارد این است که در فرآیند نورد گرم، در مرحله ای که ورق حرارت دیده از غلتک خارج میشود؛ آن را تحت فشار آب، سرد میکند.

به دلیل حرارت بالایی که فلز دارد و ترکیب آن با آب و هوای مجاور ، فرایندی شیمیایی به سرعت شکل میگیرد. لایه ی از اکسید زنگ با ضخامت نسبتا بالایی، روی ورق ها در این مرحله ایجاد میگردد. قطعاً ورق فلزی را در این حالت به صورت کلاف جمع نمیکنند.

نحوه اسید شویی ورق

برای حذف اکسید آهن از روی ورق ها سطح آن را اسید شویی میکنند. بنابراین در تولید این ورق های فلزی یک مرحله ی دیگر نیز اضافه خواهد شد. به این صورت که ورق وارد خط اسید شویی شده و از مخزن اسید کلریدریک عبور داده میشود.

به دلیل قیمت پایینی که ورق های اسید شویی شده نسبت به ورق های روغنی دارند. ممکن است برخی از کارخانه جات تولید کننده لوله، قوطی، ناودان یا نبشی و غیره به جای خرید ورق های روغنی؛ از انواع ورق های اسید شویی شده استفاده کنند. این کارخانه جات بعد از خرید ورق های اسید شویی شده، ضخامت آن را به وسیله ی روش نورد سرد کمتر میکنند.

کاربرد ورق های اسید شویی شده در صنایع مختلف

ورق های اسید شویی شده به دلیل نوع ورقکاری که در تولید آن ها به کار گرفته میشود، از مقاومت بالایی برخوردارند. در عین حال قیمت مقرون به صرفه ای دارند. به همین دلایل از این نوع ورق ها به عنوان پایه ای برای تولید ورق روغنی استفاده میشود. از دیگر کاربرد های صنعتی ورق اسید شویی شده؛ میتوان به استفاده از آن در تولید لوله های نفت و گاز اشاره کرد. استفاده از این نوع ورق در ساخت رینگ و شاسی خودروها نیز مشاهده میشود. به دلیل کاربردی بودن این نوع ورق نسبت به دیگر انواع ورق های فلزی، از آن در صنایع کشتی سازی و ساختمان سازی و تولیدات صنعتی نیز استفاده میکنند.

اهمیت اسید شویی در مراحل ورقکاری

در مراحل نورد گرم، ترک های عمیقی روی سطح ورق فولادی ایجاد میشود و اکسید زنگ به این ترک ها نفوذ میکند. در حالت عادی اکسید زنگ روی سطح فلز ایجاد میشود اما بر اثر وجود آلودگی های موجود روی سطح فلز ممکن است این فرایند اکسید خیلی سریع وارد عمق فلز نشود؛ اما زمانی که اکسید فلز بر اثر فرایند ورقکاری ایجاد میشود، به دلیل نفوذ آن به عمق فلز خیلی سریع ساختار آن را متلاشی خواهد کرد بنابراین برای جلوگیری از این مورد و بالا بردن کیفیت محصول نهایی مرحله اسید شویی انجام میشود.

در مرحله ی اسید شویی، اکسید زنگ از روی سطح فلز به وسیله مخازن حاوی اسید هیدرو کلریک، پاک میشود. مخازن اسید هیدرو کلریک غلظتی بین ۲ تا ۱۰ درصد و دمایی بین ۸۲ تا ۹۳ درصد سانتیگراد دارند. در ترکیب این مخازن بازدارنده های شیمیایی نیز اضافه میشود تا اسید به عمق ترک های سطح فولاد نفوذ نکند.

آشنایی با ورق گالوانیزه، کاربرد ها و نحوه ورقکاری آن

ورق گالوانیزه یکی از پرکاربردترین ورق های فلزی در صنایع مختلف است. مهم ترین و عمده ترین مشکلات ورق های فولادی، زنگ زدن آنهاست. استفاده از ورق های ضد زنگ نیز اصلاً مقرون به صرفه نیست بنابراین راه حلی برای تولید ورق های ضد زنگ در نظر گرفته شد.

این راه حل، استفاده از روش گالوانیزه کردن ورق های فولادی بود. ورق گالوانیزه یکی از پرکاربردترین ورق های فلزی در جهان است. در ادامه به نحوه ورقکاری، ورق های گالوانیزه میپردازیم. ورق گالوانیزه یک نوع ورق فولادی است که با فلزاتی مثل روی که ضدزنگ هستند، پوشانده شده تا از زنگ زدگی و آسیب محافظت شود.

متداول ترین روش حفاظت از فلزات در برابر زنگ زدگی، گالوانیزه کردن آنهاست. با توجه به نوع کاربرد ورق فلزی و جنس ورق پایه نحوه گالوانیزاسیون نیز متفاوت خواهد بود. گالوانیزه سازی را میتوان یک روش ورقکاری در نظر گرفت. چرا که در نهایت منجر به تولید پر کاربرد ترین نوع ورق، در صنایع مختلف میشود.

اهمیت گالوانیزه کردن ورق های فولادی

بسیاری از فلزاتی که در فرآیند ورقکاری تولید میشوند، خاصیت اکسید شدن در برابر رطوبت و مواد شیمیایی مختلف و شرایط جوی متفاوت را دارند. فلزاتی همچون فولاد ضد زنگ یا آلومینیوم و روی در برابر زنگ زدن بسیار مقاوم هستند. اما این فلزات از قیمت بسیار بالایی برخوردارند و استفاده از آن ها اصلاً مقرون به صرفه نیست.

استفاده از فرایند گالوانیزه شدن ورق های فولادی، جایگزینی بسیار مقرون به صرفه در نظر گرفته شده است. ورق های فلزی و فولادی به وسیله ی پوشش فلز روی از آسیب عناصر محیطی و شیمیایی محافظت میگردند.

انواع روش های گالوانیزه کردن

به طور معمول بعد از طی شدن مراحل ورقکاری و تبدیل شمش فولاد به ورق فولادی و بعد از انجام فرایند نورد گرم ورق تولید شده بعد از اسید شویی و کلاف پیچ شدن، برای گالوانیزاسیون به مرحله بعدی هدایت میشود. عملیات گالوانیزاسیون به اشکال مختلفی انجام میشود.

انواع روش های گالوانیزه سازی شامل: گالوانیزاسیون گرم، الکتروگالوانیزاسیون و پیش گالوانیزاسیون میباشد. عملیات گالوانیزه سازی به این صورت است که ابتدا یک پوشش محافظتی روی فلز را میپوشاند تا در برابر انفعالات محیط، فلز محافظت شود. این لایهی رویی خاصیت ضد زنگ و ضد پوسیدگی دارد. تنها در صورتی که خراش عمیقی روی سطح آن ایجاد شود یا سابیده شود، فلز پایه در معرض آسیب قرار خواهد گرفت.

آشنایی با انواع روش های ورقکاری در فرآیند گالوانیزاسیون

در گالوانیزاسیون گرم فلز پایه در حوضچه ای از روی مذاب غوطه ور میشود. در این روش قبل از پوشش داده شدن فلز اصلی، آن را کاملا تمیز میکنند تا هیچگونه آلودگی و اکسید باقی نماند.

این نوع روش گالوانیزاسیون بسیار مقرون به صرفه بوده و سریع انجام میشود اما نسبت به سایر روش ها، محصول نهایی ناهمگن خواهد بود.

در روش الکتروگالوانیزاسیون، مولکول های فلز روی بر اثر جریان الکتریکی روی ورق فولاد مینشیند. از مزایای این روش میتوان به پوشش یکنواخت و ضخامت دقیق و پوشش نازک روی اشاره کرد. البته این پوشش نازک میتواند موجب حفاظت کمتر فولاد در برابر پوسیدگی شود.

در روش پیش گالوانیزاسیون کلاف ورق فولادی در حوضچه ی مذاب روی پوشش داده میشود. از معایب این روش میتوان به عدم پوشش یکنواخت ورق اشاره کرد. همچنین زمانی که ورق برش داده شود لبه های برش داده شده، هیچ پوششی نخواهند داشت.

کاربرد ورق های گالوانیزه شده در صنایع مختلف

ورق های گالوانیزه شده پر طرفدار ترین ورق های تولید شده در کارخانجات ورقکاری فولاد هستند. اگر دقت کرده باشید تمام علائم راهنمایی و رانندگی با یک پوشش براق پوشش داده شده اند. این پوشش براق همان فلز روی است که ورق فولادی را گالوانیزه کرده است. بسیاری از مخازن حمل و نگهداری آب و سایر مایعات، تانکر ها، لوله های آب، سقف سوله ها تولیدات کابینت های فلزی و در بسیاری از مواردی که در آن ها نیاز به استفاده از ورق های نازک و مقرون به صرفه مشاهده میشود؛ از این ورق ها استفاده میکنند.

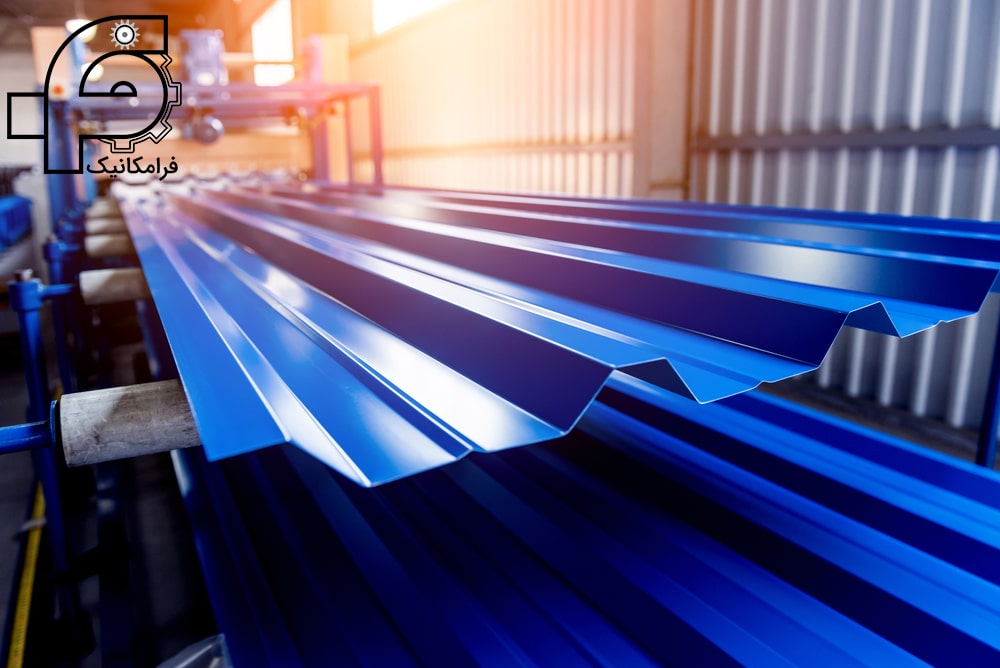

آشنایی با ورق رنگی، کاربرد ها و نحوه ورقکاری آن

ورق های رنگی یکی از انواع ورق های فولادی موجود در بازار هستند که از قیمت بسیار مقرون به صرفه ای برخوردارند. شاید این نوع ورق ها قیمت چندان زیادی نداشته باشند اما کاربرد فراوانی دارند.

بسیاری از ورق های گالوانیزه شده میتوانند از یک پوشش رنگ الکترو استاتیک بهره مند شوند. این پوشش رنگی علاوه بر اینکه ورق گالوانیزه را زیبا میکند میتواند به طول عمر، استحکام و مقاومت بیشتر فرآیند ورقکاری منجر شود. در حال حاضر انواع ورق های رنگی فولادی در بازه با ۱۵ طیف رنگی مختلف تولید میشوند.

تولید ورق های رنگی را میتوان شبیه به تولید ورق های گالوانیزه شده در نظر گرفت. به این صورت که کلاف های گالوانیزه شده ابتدا از هر گونه آلودگی، چربی، ناخالصی یا اکسید زنگ، پاکسازی میشوند. سپس به وسیله ی غلتک های پرسی از حالت کلاف پیچ به ورق های صاف تبدیل میشوند.

سطح این ورق ها به وسیله مواد شوینده شستشو داده شده و با فشار هوا خشک میگردد تا از هر گونه آلودگی پاکسازی شود. بعد از پاکسازی، این ورق ها به وسیله رنگ های الکترواستاتیک رنگ آمیزی میشوند. استفاده از این روش رنگ آمیزی نیاز به مرحله ی پخت دارد، تا رنگ روی سطح ورق پایدار و کاملا چسبیده شود.

بعد از این مرحله ی ورقکاری، اجازه میدهند تا ورق های رنگ آمیزی شده سرد شوند. سپس رنگ نهایی یا همون لایه دوم را روی سطح ورق میپاشند. رنگ لایه دوم یا همان رنگ نهایی میتواند از جنس پلی استر، پلی اورتان، اپوکسی، پلی وینیل کلراید و غیره باشد. در آخر مجدد ورق های رنگ شده را در کوره ی پخت قرار میدهند و پس از سرد شدن و به بازار عرضه میکنند.

کاربرد ورق های رنگی در صنایع مختلف

بیشترین کاربرد ورق های رنگی در صنعت ساختمان سازی و خودروسازی است. در صنایع ساختمان سازی از این ورق ها برای ساخت انواع سقف شیروانی، نمای داخلی و نمای خارجی ساختمان استفاده میکنند.

همچنین قیمت بسیار مناسب این ورق ها موجب شده تا هر جایی از ساختمان که نیاز به سقف سبک یا سایبان یا شیروانی یا آلاچیق داشت؛ از این نوع ورق ها استفاده شود. همانطور که گفته شده از این نوع ورق ها در تولید سقف آلاچیق هم استفاده میشود. همین مزایای ورق رنگی ، موجب کاربرد آن در مبلمان شهری و پارک ها نیز شده است.

در صنعت حمل و نقل از این ورق ها برای ساخت اتاقک پشت نیسان یا اتاق انواع خودرو و ماشین های سنگین استفاده میشود. از اهمیت و کاربرد ورق های رنگی در صنعت لوازم خانگی نمیتوان چشم پوشی کرد. از این ورق ها به دلیل مزایای بالایی که دارند در صنایع فلزی نیز استفاده میشود

آشنایی با ورق قلع اندود، کاربرد ها و نحوه ورقکاری آن

ورق قلع اندود از نظر روش ورقکاری شباهت بسیار زیادی به ورق های گالوانیزه دارد. این دو نوع ورق ها نه تنها از نظر شکل ظاهری و رنگ شبیه به هم هستند. بلکه از نظر نحوه تولید نیز مشابهت دارند.

ورق قلع اندود نازک ترین نوع ورق فولادی است که معمولاً در صنایع بسته بندی مواد غذایی استفاده میشود. مواد اولیه تولید این ورق، تین پلیت و شمش قلع است. در بازار ورق قلع اندود را با نام ورق تین پلیت یا بلک پلیت نیز میشناسند. از مهم ترین مزایای این ورق میتوان به قابلیت شکل پذیری، جوشکاری، خم کاری، چکش خواری و مقاومت بالای مکانیکی و شیمیایی و فنی آن در برابر هر گونه خوردگی، اسید و اکسید آهن اشاره کرد.

تفاوت ورق گالوانیزه با ورق قلع اندود

در توضیح اینکه ورق قلع بلک پلیت چگونه تولید میشود؟ باید بدانید در تولید این نوع ورق، تکنولوژی الکتروپلیت به کار گرفته خواهد شد. برای این کار ابتدا ورق فولاد را کاملاً صاف میکنند تا موج، خراش یا ناهمواری روی آن باقی نماند.

در مرحله ی بعد سطح این ورق ها را از هرگونه چربی و آلودگی پاک میکنند. برای شستشوی این ورق ها از مواد شستشوی قلیایی استفاده میشود و در پایان ممکن است از اسید شویی برای تکمیل فرایند استفاده شود.

بعد از پاکسازی و اصلاح سطح ورق فولادی، با استفاده از فرایند الکترولیز، سطح ورق را به وسیله قلع میپوشانند. ورق ها بعد از یکبار قلع اندود شدن، مجدد شستشو داده شده و مراحل تکرار میشود. برای تثبیت لایه ی قلع بر روی ورق، یک لایه ی کروم به ظرفیت ۶ مابین ورق و لایه قلع اندود استفاده میشود. در پایان مراحل، محصول نهایی را به وسیله روغن داس روغن کاری میکنند تا مقاومت بیشتری در برابر زنگ زدگی داشته باشند. ظرافت و نازک بودن ورق قلع اندود در مقایسه با ورق گالوانیزه مهم ترین مشخصه ی آن است.

کاربرد ورق قلع اندود در صنایع مختلف

به دلیل ظرافت بالا و نازک بودن بسیار زیاد ورق های قلع اندود، از این محصول برای ساخت انواع قوطی های کنسرو، برد ها و قطعات الکترونیکی، انواع لوازم و وسایل آشپزخانه، مثل قابلمه و ماهیتابه و حتی ساخت قطعات اتومبیل نیز استفاده میشود؛ همچنین مهم ترین ویژگی هایی که باعث میشود ورق های قلع اندود در چنین صنایعی استفاده شوند؛ قابلیت چکش خواری، مقاومت بسیار بالا در برابر ضربه و زنگ زدگی میباشد.

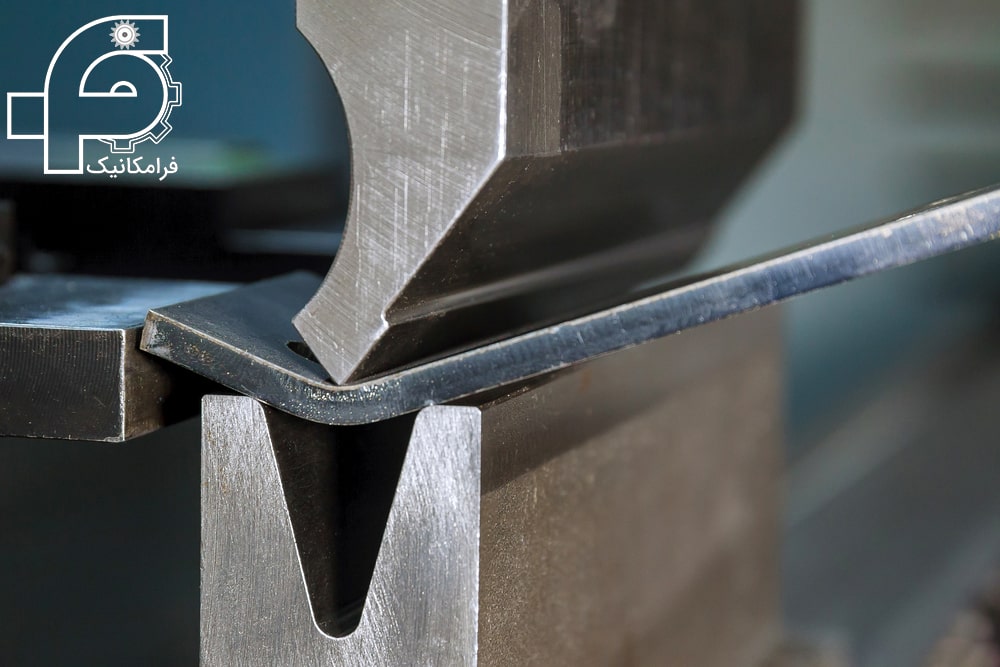

نحوه خم کردن ورق فلزی در مراحل ورقکاری

اگر بخواهیم یک مثال ساده راجب خمکاری فلز برای شما بزنیم. باید به تابلو های چلنیوم که سر در خیلی از مغازه ها و فروشگاه ها قرار دارد اشاره کنیم. این تابلوها به حالت برجسته هستند و فلز زیر نوشته یا علامت به حالت همان علامت یا نوشته خم کاری شده است.

در واقع به هرگونه تغییر ظاهری ورق فلزی بر اثر نیروی وارد شده، خمکاری گفته میشود. این خمکاری میتواند در منزل شما با ضربه چکش صورت بگیرد یا اینکه در صنایع مختلف به وسیله ی دستگاه پرس انجام شود. شما حتی میتوانید در صورت نازک بودن ورق فلزی آن را با دست خم کنید و زاویه مورد نیاز را در آن ایجاد نمایید. در واقع بسیاری از تابلو کاران خمکاری های تابلو های چلنیوم را به وسیله ی دست انجام میدهند.

میزان مقاومت ورق های فولادی در برابر خمکاری با همدیگر یکسان نیست، هر چقدر میزان کربن فولاد بیشتر باشد؛ استحکام ورق بیشتر خواهد بود و در نتیجه نیروی بیشتری برای خمش آن نیاز است.

حتی در مواردی میزان استحکام ورق به حدی است که نیاز به خمکاری روش گرم دارد. در این حالت نمیتوانید خمکاری را به صورت سنتی انجام دهید زیرا ممکن است در اثر خم کاری بیش از حد، ورق شکسته شود. برای این نوع ورق ها ابتدا باید محصول حرارت داده شده و سپس به وسیله دستگاه های صنعتی خم گردد.

اصول خم کردن ورق فلزی در مراحل ورقکاری

مهم ترین نکته ای که در خمکاری ورق های فولادی وجود دارد، زاویه خم شدن آنهاست. چرا که یکی از خواص فلزات، قابلیت ارتجاعی بودن آنها است. اگر شما ورق فلز را در زاویه ای که مورد نظرتان است خمکاری کنید. مشاهده خواهید کرد که خیلی سریع، ورق فلز به حالت فنری به زاویه ای که مدنظر شما نیست برمیگردد.

نکته ای که در خمکاری ورق های فولادی مورد نظر میباشد، این است که نیرو جهت خمکاری باید بیشتر از مقاومت تسلیم محصول باشد. با این روش خمکاری ورق فولادی ماندگار میگردد. انواع روش های خمکاری به نام های ترمز پرس، خم شدن قالب، فلینگ، تاشو لبه و غیره شناخته میشوند. با توجه به جنس ورق فولادی، ظرافت و ضخامت و کاربرد مورد نظر، روش های مختلفی برای خمکاری وجود دارد.

انواع روش های خمکاری ورق

خمکاری ورق های فولادی با اهداف مختلفی صورت میپذیرد، مهم ترین این اهداف استفاده ورق های فولادی در اتصالات است. گاهی خمکاری ورق فولاد به منظور مقاومت بیشتر در برابر کشش و خمیدگی صورت میپذیرد. اما در بسیاری از موارد این محصولات خام را به شکل دلخواه صنعتی فرم میدهند تا مورد استفاده قرار گیرند. به صورت کلی خمکاری ورق های فولادی به سه حالت خمکاری مستقیم، منحنی و حالت فلنج انجام میپذیرد.

اگر بخواهیم از نظر ابزار آلات مورد نیاز برای خمکاری و ورقکاری صحبت کنیم، باید بدانید که خمکاری ورق های فولادی به دو صورت دستی و ماشینی انجام میپذیرد. در روش دستی شما به وسیله ی گیره، انبر قفلی و چکش ورق را حالت میدهید. اما در روش ماشینی از ابزار آلات تخصصی و تجهیزات مخصوص برای خمکاری ورق استفاده خواهد شد.

در خمکاری دستی میتوانید ورق را در گیره مخصوص قرار دهید، سپس به وسیله چکش و تکه چوبی در محل ضربه، ورق را حالت دهید. در روش خمکاری ماشینی دستگاههای مختلفی برای خم کاری مورد استفاده قرار میگیرد. این دستگاه ها شامل: خم کن برقی اتوماتیک ورق، خم کن ساده ستونی، خمکن مکانیکی و هیدرولیکی و خمکن دستی میباشد.

نکات مهم فرآیند خمکاری

یکی از مهم ترین مشکلات فرم دهی ورق های فلزی، خاصیت برگشت فنری این مواد میباشد. مهمترین پارامتر هایی که میتوان برای عملیات خمکاری ورق های فولادی در نظر گرفت؛ شامل: ضخامت ورق، شعاع خمکاری، جهت دانه بندی، جنس ورق و غیره است.

شاید به جرات بتوان گفت مهم ترین عامل جهت تشخیص میزان خمکاری ورق فولادی آزمون و خطا است. اما در صنایع چنین چیزی مورد قبول نمیباشد و همه چیز باید تحت محاسبات علمی صورت پذیرد. به همین دلیل پارامتر هایی که برای فرایند خمکاری باید در نظر گرفته شود را بررسی میکنیم.

این پارامترها شامل جنس فلز است. اینکه جنس مورد نظر ما با چه دستگاهی و طی چه فرایندی باید خمکاری شود، سوال بسیار مهمی است. اینکه میزان سختی فلز چقدر است و تا چه زاویه ای باید خم شود تا زاویه ی مورد نظر ما ایجاد شود نیز نکته ی مهم بعدی است.

پارامترهای مهم فرآیند خمکاری

فرمول زیر یک مثال ساده است تا شما بتوانید پارامتر های مهم فرآیند خمکاری را تشخیص دهید. فرض کنید ورق فولادی را داخل گیره قرار داده اید. میزان ضخامت ورق را اندازه گیری کنید. در نظر داشته باشید که مقدار فاصله ازمحور خم تا قسمت میانی خم، شعاع داخلی خم (IR) نام دارد.

مجموع شعاع داخلی خم و ضخامت ورق شعاع خم خارجی میشود. MT ضخامت ورق و B زاویه مکمل زاویه خم و K درصدی از ضخامت ورق خواهد بود. برای محاسبه میزان خمکاری که باید انجام دهید تا به درجه خم مورد نظرتان برسید، طبق فرمول زیر محاسبات را انجام دهید.

(π/180) × B × (IR + K × MT) مقدار خم (BA)

اهمیت عامل K در طراحی ورقکاری

عامل K درصدی از ضخامت ورق فولادی را نشان میدهد، که این مقدار به پارامترهای مختلفی مانند روش خمکاری و دستگاه مورد استفاده در این روش، زاویه و مقدار خم، جنس ورق و غیره بستگی دارد. مقدار عامل K نمیتواند بیشتر از ۰.۵۰ باشد و طبق جدول K-Factor محاسبه میشود. در این جدول با توجه به پارامترهای ذکر شده در بالا عامل K بین ۰.۲۵ الی ۰.۵۰ خواهد بود.. اگر شما در تشخیص عامل K دچار اشتباه شوید، کلیه ی محاسبات بالا بی نتیجه خواهد بود.

فرآیندهای تولید در ورقکاری

فرایند های تولید در ورقکاری شامل خمکاری، برشکاری، جوشکاری و پرسکاری است. تا به اینجا با فرآیند های خمکاری، برشکاری و پرسکاری آشنا شدهایم. اما روش جوشکاری برای چه زمانی استفاده میشود؟ جوشکاری یکی از قدیمی ترین روش ها برای اتصال دو ورق فلز است. به طوری که کمی از فلز ذوب شده را میان دو محل اتصال تزریق میکنند تا ورق ها به همدیگر پیوسته شوند.

دیدگاهتان را بنویسید