فرمینگ ورق یا رول فرمینگ چیست؟

رول فرمینگ چیست؟

ورق، جزو محصولات کلیدی صنعت فولاد است. تولید ورق ها از شمش های فولاد و در انواع مختلف انجام میگیرد. ورق های تولید شده در صنایع مختلف مورد استفاده و فرآوری در قسمت های دیگر مانند رول فرمینگ قرار میگیرند. برای مثال از فرمینگ ورق (Roll forming) در ساختمان سازی و کشتی سازی استفاده میشود. انجام عملیات فرمینگ ورق به چه صورت انجام میشود؟ عملیات رول فرمینگ ورق چیست؟ و برای چه تولیداتی انجام میشود؟ نکات خرید دستگاه رول فرمینگ ورق چیست؟

واژه فرمینگ به معنای شکل دهی است. این واژه زمانی استفاده میشود که یک محصول توسط ابزار مخصوص از شکل خاصی به شکل دیگری در بیاید. به این ترتیب عبارت فرمینگ ورق به معنای شکل دهی ورق است.

فرمینگ ورق میتواند برای شکل دهی به انواع مختلفی از ورق ها با جنس های متفاوت استفاده شود. ورق های پلاستیکی، ورق آلومینیومی، ورق استیل و گالوانیزه در فرایند فرمینگ ورق شکل داده میشوند.

رول فرمینگ ورق چیست؟

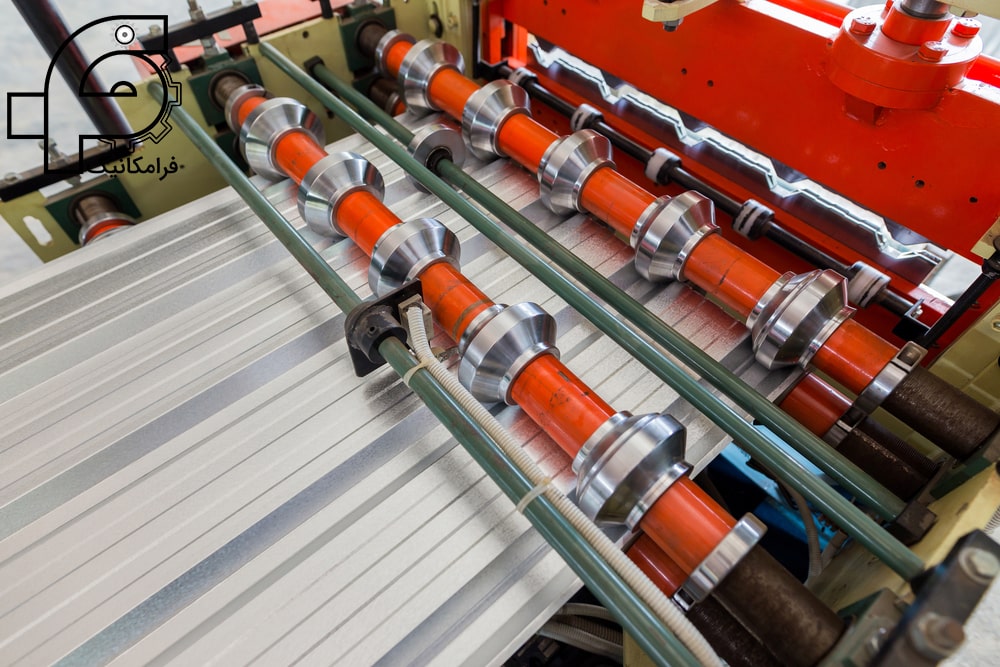

رول فرمینگ روشی نوین در صنعت فولاد است که طی آن، ورق های فلزی از جنس گالوانیزه، ورق های سرد و استیل، روی دستگاه خاصی جای گذاری میشوند. سپس طبق طرح، به اشکال دلخواه در میآیند تا در صنایع مختلف استفاده شوند. در واقع رول فرمینگ به معنای شکل دهی ورق به نوار های فولادی است. استیل، گالوانیزه و آلومینیوم فلزات رایج مورد استفاده در رول فرمینگ است. رول فرمینگ برای صنایعی که تولید با تیراژ بالا، نوار های بلند و باریک، انحنا های U شکل و پانچ های مشابه سروکار دارند مناسب است.

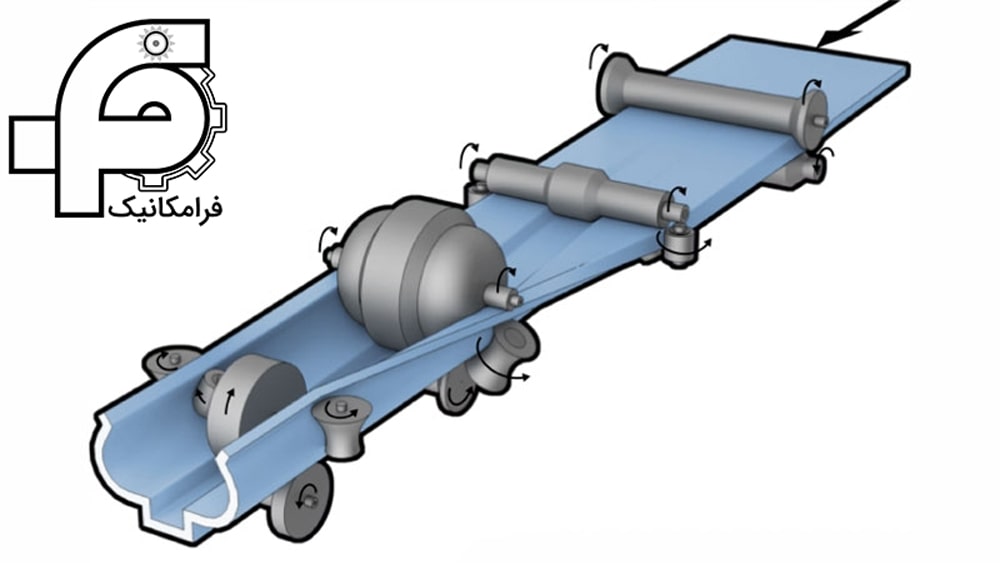

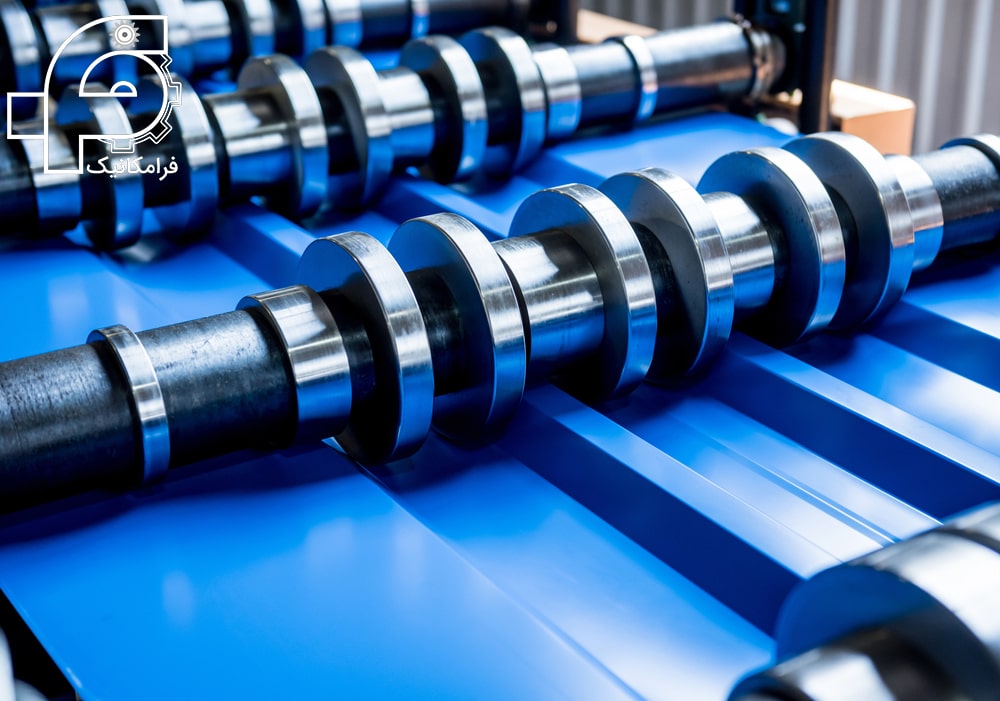

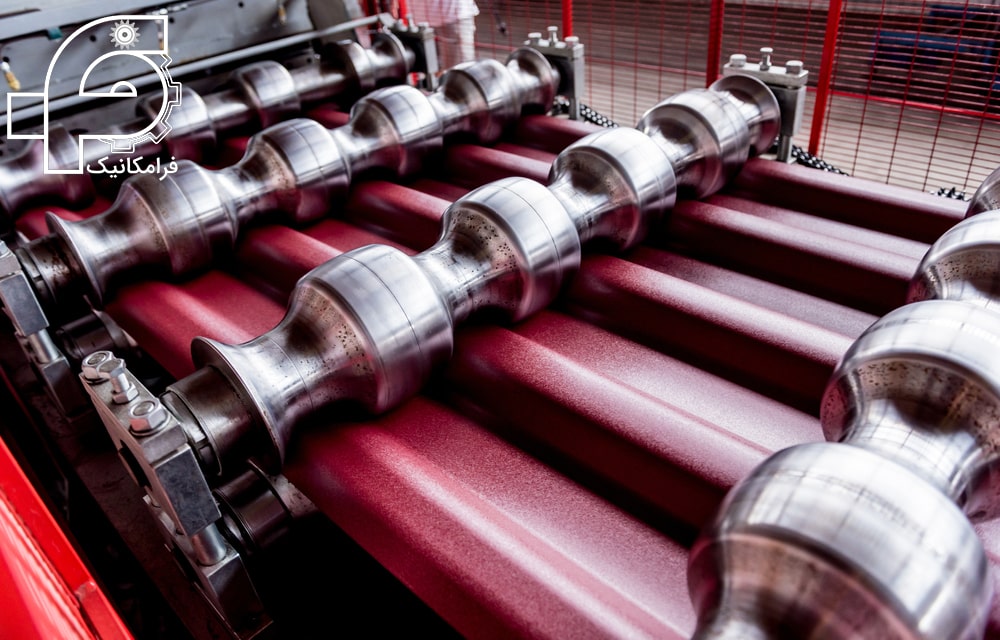

محصولات تولید شده توسط رول فرمینگ ورق در ابعاد، اندازه و اشکال گوناگون شکل داده میشوند؛ مانند: انواع پروفیل های فلزی، لوله، ورق طرح دار، گاردریل، ساندویچ پنل ها و … . مفهوم و معنی رول فرمینگ ورق به عملیاتی گفته میشود که منجربه تغییر شکل ورق فلزی تخت توسط دسنگاه رول فرمینگ شود. در فرآیند عملیات رول فرمینگ، ورق تخت فلزی بر روی شافت های دستگاه قرار میگیرند و به سمت جلو حرکت میکنند. در طی این تغذیه، ورق از بینقالب مدنظر که به صورت شافت های طرحدار متصل به یاتاقان های قابل تنظیم عبور میکند و به فرم دلخواه تولید میگردند. همچنین امکان ایجاد طرح های متنوع بر روی ورق ها به عنوان فرم دلخواه با ضخامت های مختلف وجود دارد.مجموعه رول فرمینگ ورق یکی از فرآیندهای نوین، بهینه، به روز و کارآمد تولیدی برای تغییر شکل ورق ها است.

مزایای روش رول فرمینگ ورق

رول فرمینگ توانایی شکل دهی به همه فلزات را دارد و در تیراژ بالا، کیفیت خود را از دست نمیدهد و هزینه در کمترین میزان باقی میماند. پروسه فرم دهی تکرار پذیر است و سرعت بسیار بالایی دارد. یک دستگاه رول فرمینگ به تنهایی میتواند پرس، جوشکاری و پانچ کردن را انجام دهد. فشار اضافه ای به محصول وارد نمیکند و آسیبی به آن نمیرساند.

- توانایی فرم دهی به اکثر فلزات (فرمینگ انواع مختلف ورق)

- سرعت بالای رول فرمینگ ورق

- بدون محدودیت برای تولید در هر اندازه

- کیفیت سطحی مناسب

- تنش پسماند کمتر بر قطعه وارد میشود، قوام بالاتر

- در مقایسه با روش های سنتی شکلدهی، بهتر، حرفه ای تر و سریع تر است.

- پروسه تولید به صورت تکرار پذیر و پیوسته انجام میشود، یعنی حجم بالای تولیدات با هزینهی کمتر

- فرآیند رول فرمینگ ورق شامل عملیات از خم کن، نورد، پرس برک و … میباشد.

- کاهش نیروی انسانی (دستگاه رول فرمینگ نیازی به اپراتور مستقیم ندارد)

- محصولات تولید شده با روش رول فرمینگ ورق از کیفیت بالا و یکنواختی تولید بهره مند هستند

فرایند رول فرمینگ ورق

همانطور که گفته شد، منظور از رول فرمینگ، تبدیل ورق به اشکال مختلف است. برای مثال ورق های فولادی تبدیل به پروفیل، لوله و … میشوند. طی فرایند رول فرمینگ ضخامت ورق تغییری نمیکند و فقط شکل ظاهری آن عوض میشود. این تغییر شکل در دمای کنترل شده انجام میگیرد و ورق های رول فرمینگ شده معمولا انحنا دارند. نیاز به ذکر است، دستگاه رول فرمینگ دارای ابزاری است که در صورت نیاز میتواند ضخامت ورق را کاهش دهد. این امر به کمک غلتک هایی که سطح ورق را میفشارند، امکان پذیر است. کنترل دما در طول فرایند برای جلوگیری از ترک خوردن و آسیب دیدن ورق انجام میگیرد. رول فرمینگ به صنایع اجازه میدهد تا با دقت، کیفیت و استحکام بالا، از انواع ورق مورد نیاز خود در اندازه و شکل دلخواه با هزینه کم در حجم زیاد استفاده کنند.

انواع روش فرمینگ ورق

رول فرمینگ ورق یکی از روش های نوین در فرم دهی ورق های فلزی است. این روش بوسیله دستگاه و بدون نیاز به اپراتور و با سرعت بالا و هزینه کم اجرا می شود. فرمینگ یا شکل دهی ورق دو روش دارد که هر کدام انواع خاصی از پروفیل ها را تولید میکنند.. فرمینگ گرم که برای ورق های ضخیم استفاده می شود و فرمینگ سرد که برای ورق هایی با ضخامت کمتر استفاده می شود.

رول فرمینگ ورق به روش گرم

از فرآیند رول فرمینگ گرم در شکلدهی ورق های فولادی با ضخامت بالا در گریدهای مختلف استفاده میکنیم. در طی فرایند رول فرمینگ گرم، ورق در معرض حرارت قرار خواهد گرفت. حرارت کمک میکند تا ورق های ضخیم با فشار کمتر شکل بگیرند. تولیدات نورد گرم، برای تولید مصارف کاربری محدودی مانند تولید تیرآهن، نبشی یا ورق های فرم دهی شده ضخیم مثل پلیت ها کاربرد دارد. تیرآهن یکی از معروف ترین محصولات فرمینگ گرم است. کنترل حرارت در فرمینگ گرم بسیار اهمیت دارد. در صورتی که حرارت یکنواخت نباشد یا به یکباره افزایش یا کاهش پیدا کند، ورق از بین خواهد رفت. فرمینگ گرم نیاز به دقت بسیار زیادی دارد و کارخانجات معدودی از این روش استفاده می کنند.

رول فرمینگ ورق به روش سرد

در روش رول فرمینگ سرد، از ورق ها با ضخامت کم استفاده میکنیم (کمتر از 3 میلیمتر) مانند ورق های فولادی کم کربن، ورق های استیل، ورق های آلومینیومی، ورق های گالوانیزه و انواع ورق های طرحدار دیگر. مقدار مصرف ورق نازک در صنعت و بازار بسیار گسترده است بنابراین روش رول فرمینگ سرد پرطرفدار بوده. در فرمینگ سرد نیازی به حرارت نیست. یا حرارتی که وارد می شود، خیلی زیاد نیست. چون ورق های استفاده شده در فرمینگ سرد از ضخامت کمتری برخوردارند، مشکلی در شکل دهی به آن ها پیش نمیآید. عملیات فرمدهی سرد سهولت و سرعت بالایی دارد و هرچقدر کیفیت کیفیت ورق ها، میزان فرم دهی آنها، شافت نورد، ابزارهای مورد استفاده و تخصص اپراتور بهتر باشد عملیات فرم دهی نیز موفق تر انجام میپذیرد.

انواع رول فرمینگ ورق بر اساس دستگاه نورد

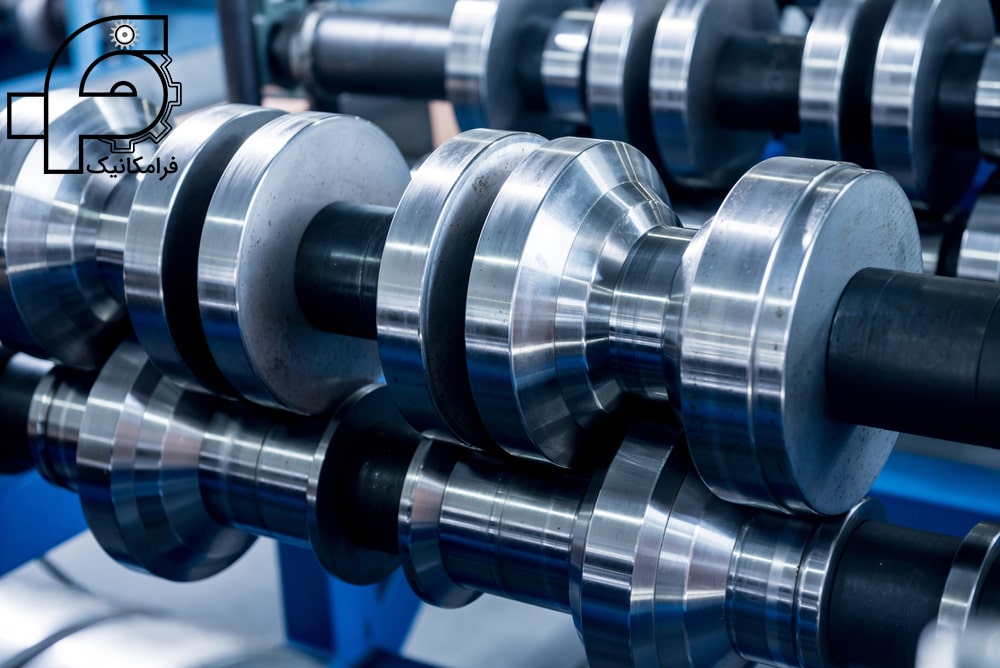

از برجسته ترین قسمت خط رول فرمینگ ورق میتوان به دستگاه نورد و قسمت شافت های غلتکی اشاره کرد. از این رو بر اساس نحوه نورد، به دسته بندی های مختلف تقسیم میشوند. دستگاه نورد رول فرمینگ در 4 دسته بر اساس نحوه نورد و متناسب با نیروی غلتک ها که منجر به تغییر شکل ورق میشود، بخش بندی میگردند.

- دستگاه نورد معلق یا cantilevered

- دستگاه نورد دوپلکس یا دو طبقه Duplex

- دستگاه نورد استاندارد یا صفحه ای Rafted

- دستگاه نورد ترکیبی Through-Shaft Duplex

خرید دستگاه رول فرمینگ ورق

برای خرید دستگاه رول فرمینگ ورق فلزی باید به یکسری نکات توجه داشته باشیم که در ذیل توضیحات آن را میدهیم.

پارامترهای موثر در خرید دستگاه رول فرمینگ ورق به شرح زیر میباشند:

- ضخامت و عرض ورق خام

- شکل، فرم و طرح محصول نهایی (آیا امکان تولید به روش فرمینگ وجود دارد؟)

- میزان پیچیدگی زوایای کار

- تعیین تعداد ایستگاه کاری

- بررسی فضای موجود برای نصب دستگاه فرمینگ

- مقدار و میزان اتوماسیون بودن خط رول فرمینگ

- جنس شافت های نوردی غلتکی و مراحل تغییر شکل

- توان اصلی موتور و گیربکس رول فرمینگ

- سرعت شکل دهی

- چگونگی انجام پروسه های در ایستگاه های کاری، استفاده از لیزر، جوش خاص در یک ایستگاه، ایستگاه بازرسی، حرارت دهی به ورق و …

- آپشن های اختیاری از جمله وسایل اندازه گیری آنلاین، آپشن های ایمنی و پانچ و دستگاه برش هیدرولیک

عوامل دیگری که در تعیین قیمت خرید دستگاه رول فرمینگ ورق فلزی اثرگذار است؛ کشور سازنده دستگاه، برند تولید کننده دستگاه، جنس مصرفی در شافت ها و سختی آنها، استفاده از یاتاقان ها با چه نوع برندی، نصب و راه اندازی، مدت گارانتی ، آموزش تعمیر و نگهداری، قطعات یدکی، تعیین Performance Bank Guaranty و … میباشد که شما باید هنگام خرید دستگاه رول فرمینگ ورق به آنها توجه کنید.

لازم به ذکر است که دستگاه رول فرمینگ ورق فلزی مجموعه از چندین دستگاه است :

- ورق باز کن

- صاف کن

- پانچ

- رولهای فرم دهنده

- جوش

- برش

حداقل قیمت برای خط تولید دستگاه رول فرمینگ ورق فلزی حدودا 30.000 دلار است البته در نمونه های خارجی (چینی) که قیمت دستگاه رول فرمینگ ورق بر حسب ضخامت ورق و اندازه ورق متغیر میباشد.

انواع دستگاه رول فرمینگ

در خرید دستگاه رول فرمینگ ورق باید از نظر قابلیت محصولات تولیدی نیز تقسیم بندی صورت پذیرد:

- انواع دستگاه رول فرمینگ پانل های سقفی

- انواع دستگاه رول فرمینگ پانل های دیواری

- انواع دستگاه رول فرمینگ چهارچوب درب

- انواع دستگاه رول فرمینگ ساندویچ پانل

- انواع دستگاه رول فرمینگ تولید لوله

- انواع دستگاه رول فرمینگ عرشه فولادی

- انواع دستگاه رول فرمینگ کرکره سینوسی

- انواع دستگاه رول فرمینگ تولید سقف کاذب

- انواع دستگاه رول فرمینگ تولید گارد ریل ها

- انواع دستگاه رول فرمینگ پروفیل

- انواع دستگاه رول فرمینگ کناف

دستگاه وکیوم فرمینگ ورق چگونه کار می کند؟

سینی دستگاه غلتک هایی دارد که ورق روی آن قرار می گیرد. این غلتک ها ورق را به سمت داخل دستگاه هدایت می کنند. المنت هایی با فاصله مشخص از هم در داخل دستگاه قرار دارند که باعث گرما دهی یکنواخت به ورق می شوند. سپس بازو و شافت دستگاه اقدام به شکل دهی ورق می کند. شکل دهی با توجه به مدل دستگاه می تواند دستی یا اتوماتیک باشد. دستگاه های نیمه اتوماتیک و تمام اتوماتیک بسیار پیچیده هستند. در این دستگاه ها بخشی از کار بر عهده اپراتور و بخشی بر عهده دستگاه است.

انواع دستگاه فرمینگ ورق

دستگاه وکیوم فرمینگ نیمه اتوماتیک، برای تولیدات ورق در حجم محدود انتخاب مناسبی است. نسبت کار بین اپراتور و دستگاه مساوی است. دستگاه وکیوم فرمینگ تمام اتوماتیک برای فرم دهی ورق های PVC، PET و HP استفاده می شود. سرعت کار این دستگاه بسیار بیشتر است و برای تولیدات با حجم بالا مناسب است. نسبت کار بین اپراتور و دستگاه، 20 درصد به 80 درصد است.

دستگاه پرس حرارتی برای ایجاد فشار در فرایند فرمینگ ورق استفاده می شود. از این دستگاه برای ساخت ترموستات و تابلو برق استفاده می شود. دستگاه جوش و دوخت برای جوش دادن دو ورق به هم استفاده می شود. این کار به کمک پالس های الکترونیکی انجام می پذیرد.

این دستگاه ها بخش های مختلفی دارند. مهم ترین بخش های این دستگاه، قالب بند، ورق گیر و حرارت دهنده است. ابتدا قالب مورد نظر در قسمت قالب گیر قرار داده می شود. سپس ورق در قسمت ورق گیر قرار می گیرد و بعد، ورق توسط حرارت دهنده گرم می شود. بعد قالب سرد و ورق گرم که نرم شده است روی هم قرار می گیرند. گرما باعث انعطاف پذیری ورق شده است و اکنون به شکل قالب در می آید. سپس هوای موجود بین ورق و قالب توسط پمپ مکش تخلیه می شود و ورق کاملا به شکل قالب در می آید.

انواع دستگاه وکیوم فرمینگ ورق

وکیوم فرمینگ معمولا برای شکل دهی به ورق پلاستیکی مورد استفاده قرار می گیرد. این امر با حرارت دهی منظم و مستقیم یا القایی امکان پذیر است. بعد از قرارگیری ورق در دستگاه، المنت های حرارتی دستگاه شروع به تولید گرما می کنند. در این حالت ورق حالتی نرم و خمیری به خود می گیرد. سپس قالب روی آن قرار می گیرد و کم کم حرارت کاهش می یابد.

وکیوم فرمینگ با سه روش امکان پذیر است. شکل دهی با خلا، شکل دهی با فشار و شکل دهی مکانیکی. در روش شکل دهی با خلا، بعد از نرم شدن ورق و نزدیک شدن قالب به آن، هوای موجود بین ورق و قالب توسط دستگاه مکیده می شود و به این ترتیب ورق به قالب می چسبد و به شکل آن در می آید. در روش دوم، به جای اینکه هوای بین قالب و ورق مکیده شود، هوا با فشار به ورق دمیده می شود. این امر به ورق کمک می کند تا به سرعت به قالب چسبیده و شکل بگیرد. روش سوم به کمک اهرم های فشار امکان پذیر است. بعد از اینکه ورق نرم و خمیری شد، روی قالب قرار می گیرد. سپس اهرمی ورق را به قالب فشار می دهد.

کدام روش وکیوم فرمینگ ورق بهتر است؟

هر سه روش ذکر شده مزایا و معایبی دارند. در دستگاه وکیوم فرمینگ خلا، به دلیل مکش هوا، امکان آسیب به ورق حرارت دیده وجود دارد. همینطور در صورت که مکش کنترل شده نباشید می تواند باعث ناهماهنگی در میزان چسبندگی بین ورق و قالب شود. روش شکل دهی با فشار از این جهت می تواند مشکل ساز باشد که دمیدن هوا به ورق حرارت دیده، می تواند باعث خنک شدن آن شود. در صورتی که ورق خنک شود، سخت تر شکل خواهد گرفت.

روش وکیوم فرمینگ شکل دهی مکانیکی، فقط برای قالب هایی که سطوح صاف دارند امکان پذیر است. در صورتی که طرح قالب پیچیده و دارای خمیدگی های زیادی باشد، شکل دهی مکانیکی انتخاب مناسبی نیست. همینطور فشار فیزیکی می تواند باعث شکستن قالب و از بین رفتن همه چیز شود.

انواع قالب فرمینگ

قالب های فرمینگ مورد استفاده معمولا از جنس آلومینیوم ساخته می شوند. در صورتی که حرارت وارده بسیار زیاد باشد از ترکیب بریلیوم و مس استفاده خواهد شد. بعد از اینکه کار دستگاه به اتمام رسید، قطعات مورد نظر از قالب خارج می شوند و ضایعات جدا می شود. در این مرحله می شود محصول نهایی را مشاهده کرد. این ضایعات قابل بازیافت هستند و بعد از ذوب شدن می توانند دوباره به چرخه تولید برگردند.

قالب های فرمینگ با ساختار متفاوت، برای استفاده های خاص مناسب هستند. برای مثال قالب ورق شیروانی ظاهری سینوسی و دارای برآمدگی هایی است. ورق شیروانی در ساختمان سازی، در ساخت سطح خارجی سقف ساختمان ها استفاده می شود. قالب ذوزنقه که به فرمینگ عرشه فولادی هم معروف است در کشتی سازی مورد استفاده قرار می گیرد.

قالب های دیگر شامل فرم سفال تیپ فرانسه، فرم سفال تیپ پالرمو، فرم دیواری کانکس و دیواری تیپ دامپا هستند.

ساخت قالب وکیوم

قالب وکیوم فرمینگ به دو روش ساخته می شود. اولین روش ساخت آن با دستگاه سی ان سی است. دستگاه سی ان سی قابلیت برش و شکل دهی به مواد اولیه مختلفی را دارد. به کمک نرم افزار های نقشه کشی در محیطی سه بعدی طرح قالب مشخص می شود و سپس دستگاه سی ان سی آن را اجرا می کند. روش دوم ساخت قالب وکیوم فرمینگ، ساخت ماکت است. ماکت معمولا با چوب ساخته می شود و سپس ریخته گری صورت می گیرد.

جنس قالب معمولا از جنس آلومینیوم است. آلومینیوم هم در دستگاه سی ان سی و هم با ریخته گری در ماکت سازی می تواند تبدیل به قالب وکیوم شود.

دستگاه سی ان سی

سی ان سی دستگاه بسیار پر مصرفی است که در صنایع مختلف برای کار های متفاوتی استفاده می شود. این دستگاه توانایی برش و حفر مواد اولیه مختلفی را دارد. دستگاه سی ان سی توسط نرم افزار های نقشه کشی هدایت می شود. نقشه طرح مورد نظر در این برنامه ها تولید می شود. سپس نقشه به دستگاه داده می شود و شروع به کار می کند.

برای قالب سازی، مواد اولیه مورد نظر مثلا چوب یا آلومینیوم روی سینی دستگاه قرار می گیرد. سپس بازوی دستگاه شروع به حرکت می کند و طبق نقشه عملیات برش و حفاری را انجام می دهد. دقت دستگاه سی ان سی حدود یک دهم میلیمتر است.

مواد اولیه مصرفی در ساخت قالب وکیوم فرمینگ

مواد اولیه متفاوتی در ساخت قالب وکیوم فرمینگ استفاده می شود. چوب، ام دی اف، آلومینیوم و آلیاژ های متفاوت با توجه به جنس ورق و روش فرمینگ انتخاب می شوند. قبل از انتخاب جنس قالب باید در نظر داشته باشید، چه تعداد محصولی با این قالب شکل خواهند گرفت؟ جزییات طرح محصول چقدر پیچیده است؟ از چه روشی برای شکل دهی استفاده خواهید کرد؟ بودجه برای ساخت قالب و محصول چقدر است؟ چه مقدار زمان برای تولید قالب دارید؟

چوب و ام دی اف در ساخت قالب

چوب و ام دی اف به دلیل هزینه کمتر نسبت به بقیه گزینه ها، انتخاب مناسبی برای طرح های کمتر پیچیده و با جزییات کم است. به کمک ابزار های نجاری شکل دهی به چوب انجام می پذیرد. چوب و ام دی اف برای تولیداتی که تعداد زیادی دارند مناسب نیست. چون به سادگی شکل خود را از دست می دهد و استحکام کمتری دارند. قالب های چوبی و ام دی اف معمولا برای تولید اولیه استفاده می شوند. سپس نمونه اولیه مورد بررسی قرار می گیرد و در صورت تایید، قالب از جنس دیگری ساخته می شود.

آلومینیوم در ساخت قالب

آلومینیوم مناسب ترین ماده اولیه برای قالب فرمینگ است. این ماده به شدت در برابر حرارت مقاوم است و زودتر از فلزات دیگر خنک می شود. قالب آلومینیوم در عین حال که استحکام مناسبی دارد، انعطاف پذیر هم هست و در صورت آسیب، می شود دوباره آن را تبدیل به قالب قابل استفاده تبدیل کرد. قالب آلومینیومی می تواند توسط دستگاه سی ان سی یا با دست ساخته شود.

مواد مصرفی متفرقه در ساخت قالب فرمینگ

مواد اولیه دیگری هم می توانند برای ساخت قالب فرمینگ استفاده شوند. خاک رس، رزین اپوکسی، چاپ سه بعدی و فوم بخشی از این مواد هستند که به دلیل استحکام کمتر و هزینه بیشتر کمتر استفاده می شوند.

کاربرد و جزئیات انواع مختلف قالب فرمینگ

قالب ورق شیروانی به شکل های مختلفی وجود دارد. برای مثال مدل های کرکره ای، شیروانی شادولاین و شیروانی ذوزنقه بخشی از این نوع قالب هستند. محصول نهایی تولید شده توسط این قالب ها در سقف ساختمان ها و سوله ها استفاده می شود. در طرح سفال تیپ پالرمو از ورق های بسیار نازک استفاده می شود. ضخامت این ورق ها حدود پنجاه صدم میلی متر است. خم های موجود در طرح قالب این مدل، بیست و پنج سانتی متر باهم فاصله، و به سمت بیرون انحنا دارند.

طرح سفال تیپ فرانسه، شباهت زیادی به سنگ های سفالی دارد. به همین دلیل معمولا به عنوان جایگزینی برای سفال سقف ها استفاده می شود. طرح این قالب شامل سه مرحله خم می باشد. خمیدگی بزرگی در وسط و دو خمیدگی خفیف تر در اطراف آن. این طرح در سراسر ورق تکرار می شود.

فرم دیواری کانکس نوعی از ورق های ضخیم فولادی است که خمیدگی های آن هم به سمت بیرون و هم به سمت داخل است. اندازه و فاصله همه خمیدگی ها در طول ورق باهم برابر است و ظاهری منظم دارد. از این ورق ها در ساخت کانکس ها و کانتینر ها استفاده می شود.

فرم دیواری تیپ دامپا تقریبا مشابه طرح کانکسی است. تفاوت بین این دو در منظم بودن خمیدگی ها است. بر خلاف فرم دیواری کانکس، فرم دیواری تیپ دامپا خمیدگی هایی به شکل نیم دایره دارند.

انواع قالب فرمینگ

قالب های فرمینگ انواع متفاوتی دارند که عبارتند از:

- ورق شیروانی

- سفال یا تیپ والرمو

- سفال یا تیپ فرانسه

- ذوزنقه یا ورق عرشه فولادی

- دیواری یا تیپ کانکس

- دیواری یا تیپ دامپا و نما

فرمینگ ورق استیل، گالوانیزه

ضد زنگ و فرم پذیر بودن استیل، آن را تبدیل به انتخابی مناسب برای فرم دهی می کند. ورق استیل گرید 430 در سری 400 فرم پذیری بهتری از همتایان خود دارد و بیشتر مورد استفاده قرار می گیرد.

ورق گالوانیزه، پوششی از جنس فلز روی سطح خود دارد و در رنگ های مختلف تولید می شود. رنگ آمیزی گالوانیزه با اسپری های مخصوص یا استفاده از کوره های رنگ آمیزی امکان پذیر است. ضخامت ورق های گالوانیزه مصرفی در فرمینگ بین 0.18 تا 6 میلیمتر است. گالوانیزه به دلیل مقاومت بالا، وزن کم و تنوع در رنگ و طرح در صنایع مختلف محبوب است.

ورق گالوانیزه

فولاد و آهن مصارف بی شماری در صنایع مختلف دارند. محصولات زیادی از این دو فلز ساخته می شوند و در سراسر زندگی ما کاربرد دارند. بزرگترین نقطه ضعف فولاد و آهن اکسیداسیون آن است. قرار گرفتن طولانی مدت در معرض رطوبت باعث زنگ زدگی آهن و فولاد می شود و این موضوع به کاهش استحکام و از بین رفتن زیبایی ظاهری آنها منجر می شود. راه های زیادی برای جلوگیری از زنگ زدن فلزات وجود دارد اما ساده ترین آنها، گالوانیزاسیون کردن فلزات است. گالوانیزاسیون به معنای اضافه کردن روی به ترکیبات آنها است. این کار با اضافه کردن روکشی از جنس روی بر سطوح خارجی فلزات امکان پذیر است و در نتیجه آن، مقاومت فلز در برابر زنگ زدگی تا حد زیادی افزایش پیدا می کند.

به زبان دیگر، ورق گالوانیزه، ورقی فولادی است که روی، سطح آن را پوشانده است. برای استفاده از ورق گالوانیزه نیاز است تا آن را به شکل دلخواه در بیاوریم. یکی از این روش های شکل دهی به ورق گالوانیزه، فرمینگ ورق یا هیدروفرمینگ ورق است.

کاربرد ورق گالوانیزه چیست؟

ورق گالوانیزه به دلیل طول عمر بالا و مقاومت در برابر اکسیداسیون کاربرد های بیشماری دارد. مهم ترین استفاده از ورق های گالوانیزه در صنعت خودروسازی برای ساخت قطعات بدنه خودرو است. علاوه بر آن ورق گالوانیزه در صنعت لوازم خانگی برای ساخت بدنه لوازم خانگی مثل ماشین لباسشویی و ظرفشویی و یا قطعات وسایل سرمایشی و گرمایشی استفاده می شود.

استفاده از ورق گالوانیزه محدود به صنایع ذکر شده نیست و استفاده های دیگری در صنعت برق و الکترونیک و ساختمان سازی دارد.

انواع فرمینگ گالوانیزه

روش سنتی در فرمینگ گالوانیزه، طرح سینوسی است. این طرح که شبیه به موج های دریا است بیشتر در سقف های کاذب و سقف های شیروانی استفاده می شود. طرح ذوزنقه روش دیگری در فرمینگ گالوانیزه است که برای محل هایی که ورق تحت فشار قرار خواهد گرفت مناسب تر است.

هیدروفرمینگ ورق

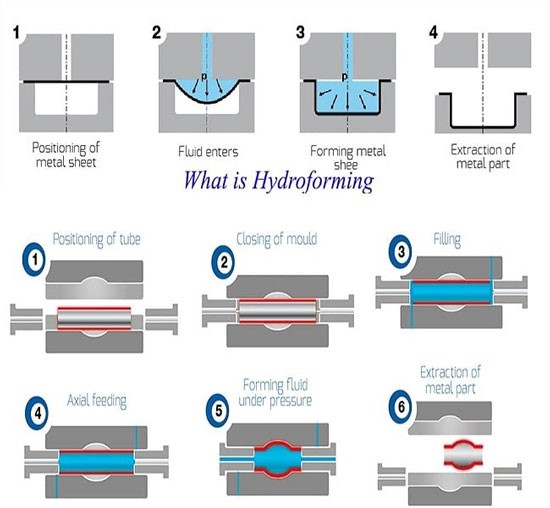

هیدروفرمینگ روشی در فرم دهی به ورق های فولادی است که در آن از اهرم های هیدرولیکی برای شکل دهی به ورق استفاده می شود. ورق هایی از جنس آلومینیوم، مس و برنج در هیدروفرمینگ استفاده می شود. هیدروفرمینگ بیشتر از همه در صنعت خودروسازی استفاده می شود و بدنه و سقف خودرو به این روش شکل می گیرد.

در طی فرایند هیدروفرمینگ یک بازوی هیدرولیکی به ورق فشار وارد می کند و ورق به شکل قالب در می آید. قطعه هایی که با روش هیدروفرمینگ تولید می شوند در مقایسه با روش های دیگر، وزن بسیار کمتر، استحکام بیشتر و هزینه کمتری دارند. روش های دیگر شامل پرس یا جوشکاری قطعات می شود. همه فلزهایی که قابلیت شکل دهی بدون حرارت دارند در هیدروفرمینگ قابل استفاده هستند. هیدروفرمینگ در دو شکل هیدروفرمینگ لوله و هیدروفرمینگ ورق وجود دارد.

مزایای استفاده از ورق گالوانیزه

ورق های گالوانیزه مزایای بیشماری دارند. گالوانیزاسیون فلز ها مقرون به صرفه است و شما می توانید طبق نیاز خود، هر فلزی را روی اندود کنید. ورق های گالوانیزاسیون شده مقاومت زیادی در برابر رطوبت دارند. این امر باعث دوام بیشتر آنها می شود تا نیازی به تعمیر مجدد آنها نباشد و به این شکل هزینه کمتری در طولانی مدت داشته باشند. ورق های گالوانیزه در رنگ های مختلفی تولید می شوند و زیبایی ظاهری بیشتری نسبت به دیگر فلزات دارند.

علاوه بر مزایای ذکر شده، اصطلاحا چکش خوری ورق گالوانیزه مطلوب است. به این معنا که تغییر شکل آن امکان پذیر و نسبتا راحت است. جوشکاری و برش ورق های گالوانیزه کار سختی نیست و به سادگی امکان پذیر است. کیفیت و هزینه ورق گالوانیزه آن را تبدیل به انتخاب مناسبی برای استفاده در صنایع مختلف می کند. ورق گالوانیزه آسیب پذیری کمی دارد و شکل ظاهری خود را در طول زمان حفظ می کند.

نکاتی درباره هیدروفرمینگ ورق

قبل از پیشرفت تکنولوژی شکل دهی ورق به روش های پرس سنگین یا کشش انجام میشد. توان پرس سنگین از هیدروفرمینگ کمتر است و توانایی آن در شکل دهی به ورق هایی با ضخامت بیشتر بسیار کمتر است. هیدروفرمینگ از بازو های هیدرولیکی که با اهرم هایی که از مایعات مخصوص پر شده اند انجام می گیرد.

در روش کشش، ورق بعد از چندین بار کشیده شدن، به شکل مورد نظر در می آید. در روش هیدروفرمینگ ورق در یک مرحله به شکل مورد نظر می رسد. مزایای استفاده از هیدروفرمینگ شامل یکنواخت بودن ضخامت در تمام طول ورق، شکل دهی سریع در یک مرحله و امکان استفاده مجدد از قالب است.

قالب های هیدروفرمینگ باید استحکام بسیار بالایی داشته باشند. فشاری که بازوی دستگاه هیدروفرمینگ وارد می کند بسیار زیاد است و در صورتی که استحکام قالب به اندازه کافی نباشد، به سادگی خواهد شکست.

سه متغیر در قابلیت شکل گیری در هیدروفرمینگ تاثیر گذارند. شکل هندسی ، جنس ورق مصرفی و قدرت دستگاه هیدروفرمینگ در قابلیت شکل گیری تاثیر دارند. شکل هندسی شامل زوایا و لبه های قالب و ضخامت و قطر ورق می شود. میزان اصطکاک بین قالب و ورق هم در میزان شکل گیری بی تاثیر نیست. جنس ورق با میزان استحکام، حجم تنش و میزان چگالی در فرایند شکل گیری دخیل است.

کلام پایانی

فرمینگ ورق به معنای شکل دهی ورق از جنس های مختلف به شکل دلخواه است. فرمینگ ورق های پلاستیکی و فلزی مختلف برای صنایع مختلف امکان پذیر و روش های مختلفی برای آن وجود دارد. پرس، فرمینگ حرارتی و هیدروفرمینگ از روش های معمول برای شکل دهی به ورق هستند. فرمینگ ورق به کمک حرارت برای ورق های پلاستیکی و ورق های فلزی نازک امکان پذیر است. شکل دهی به فلزات ضخیم تر به کمک پرس و هیدروفرمینگ امکان پذیر است. فرمینگ ورق با پرس زمان، هزینه و نیروی انسانی بیشتری نیاز دارد در حالی که هیدروفرمینگ به کمک بازو های هیدرولیکی در زمان کمتری به ورق شکل می دهد. هیدروفرمینگ به کمک مایعات سیال موجود در پیستون های دستگاه امکان پذیر است.

نیازمندی

فرمینگ ورق و هیدروفرمینگ نیاز به قالب دارند. قالب هایی که برای فرمینگ و هیدروفرمینگ استفاده می شوند باید در برابر حرارت و فشار مقاوم باشند. از این جهت آلومینیوم انتخاب مناسبی برای ساخت قالب فرمینگ ورق است. ورق گالوانیزه برای صنایعی که با خودرو و لوازم برقی سروکار دارند انتخاب بهتری است. چون ورق های روی اندود شده و گالوانیزه در رنگ های مختلفی موجود هستند و زیبایی ظاهری بیشتری نسبت به دیگر ورق های فلزی دارند. در برابر رطوبت مقاوم هستند و به سادگی به شکل دلخواه در خواهند آمد. در عین حال از استحکام کافی برخوردارند و به سادگی شکل خود را از دست نخواهند داد.

فرمینگ ورق در رشد صنایع سهم به سزایی داشته و باعث افزایش سرعت و کاهش هزینه تولیدات می شود. دستگاه های فرمینگ در شکل های مختلفی از جمله نیمه اتوماتیک و تمام اتوماتیک وجود دارند. در کار با دستگاه های فرمینگ ورق نیمه اتوماتیک سهم اپراتور و دستگاه هر کدام پنجاه درصد است. در دستگاه های فرمینگ ورق تمام اتوماتیک سهم اپراتور بیست درصد و سهم دستگاه هشتاد درصد از کار است. دستگاه های پیشرفته فرمینگ ورق مخصوصا دستگاه های رول فرمینگ، قادر به جوش دادن یا برش دادن هستند. گنجاندن این فرایند ها در یک دستگاه باعث افزایش سرعت چشمگیر تولیدات می شود.

دیدگاهتان را بنویسید