ریخته گری دقیق

ريخته گري دقيق Investment Casting Process

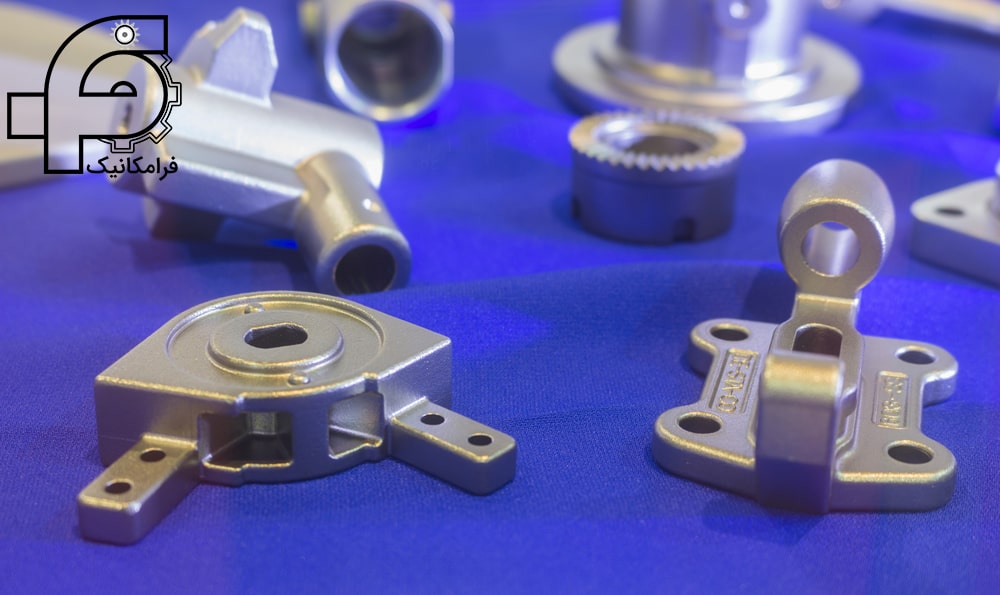

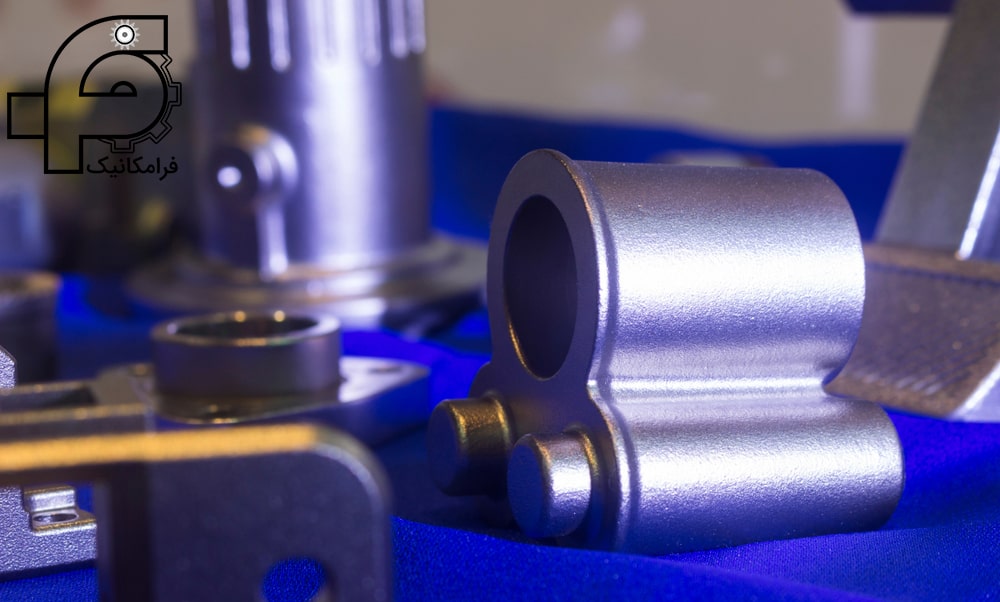

وجود ابزار و قطعات دقيق (ريخته گري دقيق) در روند ساخت و ساز مخصوصا براي مهندسين و سازندگان از الزامات است. چرا كه در نهايت نتايجي دقيق را به ارمغان ميآورند. پس ميتوان گفت ساخت و طراحي ابعادي اين ابزار و قطعات بايستي با دقت كافي انجام گيرد. فرآيند ريخته گري دقيق در اين مواقع به كمك سازندگان ميآيد. از طريق اين متد ميتوان ريز ترين يا پيچيده ترين قطعه را توليد كرد.

با توجه به شواهد موجود، پيدايش اين روش به زمان هاي بسيار قديمي بر ميگردد. چرا كه در قرن هاي گذشته، ساخت بت، جواهرات يا مقبره ها به اين روش انجام ميشد. هر قدر به سمت آينده پيش ميرويم، اهميت توليدات صنعتي و استفاده از روش ريخته گري به صورت دقيق بيشتر ميگردد. اين روش حتي در ساخت تجهيزات دندانپزشكي، توربين يا قطعات مورد نياز خودروسازي نيز كارآمد است.

ريخته گري دقيق (Investment Casting) چیست؟

قبل از پرداخت به اين سوال كه ريخته گري دقيق چيست؟ بايستي ابتدا با مفهوم ريخته گري آشنا شويم. ريخته گري روشي است كه به كمك آن ميتوان قطعات يا ابزار مختلف در حوزه مهندسي را توليد كرد. در اين روش فلز مذاب به داخل قالب هاي نسوز ريخته ميشود. پس از گذشت مدت لازم، مواد داخل قالب ها منجمد ميشوند. در نهايت نيز ميتوان قطعه مورد نظر را از قالب جدا و استفاده كرد. در تعريف ديگر، ريخته گري دقيق به معناي فرو بردن يك مدل مومي يا پلاستيكي به درون دوغاب مواد نسوز است. به كار بردن دقت بالا از نظر ابعادي در اين روش بسيار مهم است. هر چه قدر اين دقت بيشتر باشد، ريخته گري نيز دقيق تر خواهد بود.

کاربرد ريخته گري دقيق

پس از گذشت سال ها سازندگان توانستند از متد ريخته گري دقيق يا Investment Casting در شكل دادن مواد و توليد ابزار استفاده كنند. مدل هاي مومي يا پلاستيكي در به وجود آمدن قالب هاي ريخته گري نقش دارند. در واقع قطعات فلزي پيچيده با آلياژهاي متفاوت را ميتوان از اين روش به وجود آورد. معمولا قطعات رايجي مانند چرخ دنده، جواهر و وسايل دندانپزشكي با كمك آن توليد ميشوند. همچنين كاربرد آن در ساير صنايع در متن ذيل براي شما ذكر شده است.

- ريخته گري دقيق در وسايل نقليه يا خودروسازی كاربرد دارد. مثلا پيستون هاي وسايل نقليه يا سر سيلندرها از اين روش توليد ميشوند. همچنين براي ساخت تجهیزات راه آهن يا حتي کشتیسازی ميتوان از آن بهره گرفت.

- وجود تسليحات دقيق در صنعت نظامي بسيار مهم است. از اين رو براي توليد برخي از قطعات خودروهاي جنگي، اسلحه ها يا مهمات ميتوان از اين روش استفاده كرد.

- ريخته گري به صورت دقيق در صنعت الكتريكي در راستاي بهبود توليد پمپ، ژنراتور و موتورهاي احتراق نيز نقش مهمي ايفا ميكند.

- همچنين ذوب ريزي در تاسیسات يا توليد لوازم خانگي نيز ديده ميشود. به عنوان مثال براي ساخت مبلمان، تاسيسات سرمايشي و لوله هاي مختلف از ريخته گري استفاده ميشود.

- اگرچه گاهي اوقات قطعات بسيار سنگين با محدوديت وزني در ريخته گري دقیق مواجه ميشوند. اما اين روش در ساخت ماشین آلات سنگین مخصوص كشاورزي يا راهسازي نيز بسيار تاثيرگذار است.

- توليد قطعات دستگاه يا ماشین هاي مختلف در كارخانه ها نيز از طريق ريخته گري صورت ميگيرد.

- از اين علم حتي در حوزه هنري نيز ميتوان بهره گرفت. به عنوان مثال در ساخت مجسمه، جواهرات خيره كننده يا وسايل دكوري، ريخته گري به صورت دقيق ديده ميشود.

مراحل ساخت قطعه به روش ريخته گري دقيق

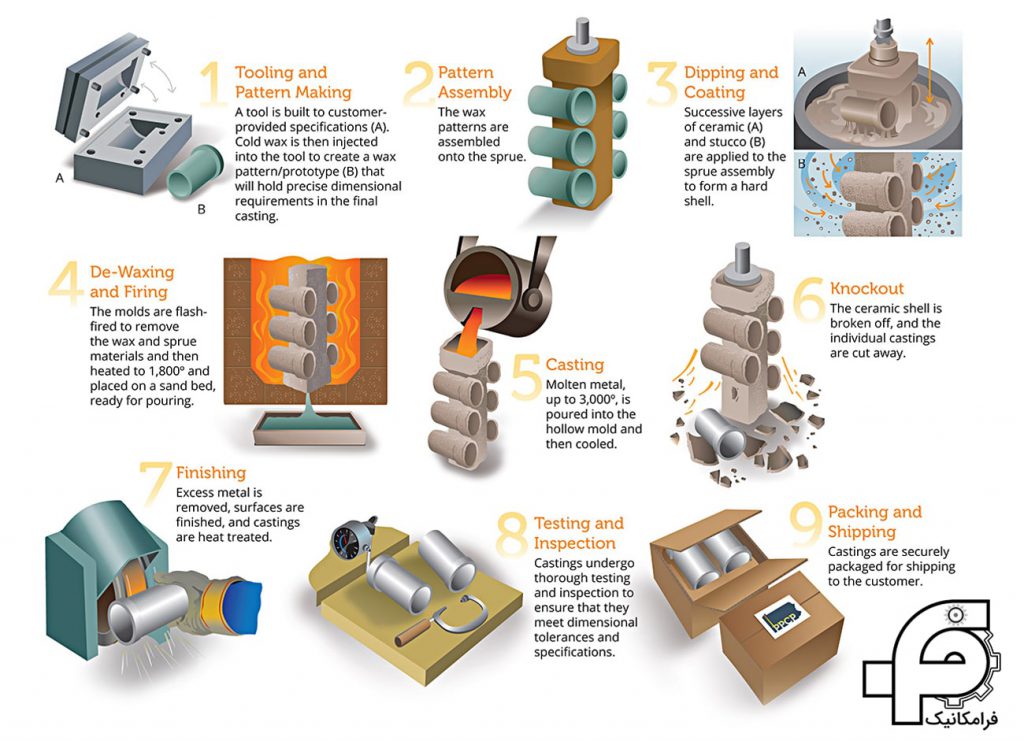

گاهي اوقات ميتوان قطعات را به صورت مستقيم از طريق ريخته گري به صورت دقيق به دست آورد. در روش مستقيم به توليد قالب هاي نسوز و خارج كردن موم نيازي نداريم. در صورتي كه در روش غير مستقيم اين دو مرحله بايستي حتما اجرا شوند. مراحل ريخته گري دقيق به صورت غير مستقيم نيز شامل 9 گام ميشود كه به ترتيب در ادامه آنها را براي شما ذكر كرده ايم.

مرحله اول:

در نخستين مرحله، الگوي اصلي ساخته ميشود. در واقع سازنده بايستي از موم، خاك رس، پلاستيك يا حتي چوب يك مدل اصلي توليد كند. البته در اين مرحله ميتوان به صورت دستي آن را تهيه كرد. اما با استفاده از پرينتر سه بعدي، نتيجه دقيق تري حاصل خواهد شد. از آنجايي كه اسم اين متد “ريخته گري دقيق” ميباشد، بهتر است از دستگاه پرينتر استفاده نماييم. تا قطعات با حداقل ترين ميزان خطا در ابعاد توليد گردند. بد نيست بدانيد استفاده از پرينتر سه بعدي هزينه ها را نيز كاهش ميدهد.

مرحله دوم:

حال بايد يك قالب مناسب با استفاده از ابعاد الگوي اصلي ساخته شود. در اولين روش ميتوانيم به صورت مستقيم با استفاده از مدل اصلي، قالب مورد نظر را بسازيم. فقط يادتان نرود كه الگوي فلزي انتخاب كنيد. در واقع اين فلز بايستي نقطه ذوب بيشتري نسبت به قالب داشته باشد. در روش بعدي نيز ميتوان به صورت غيرمستقيم از موم هاي فدا شونده استفاده كرد.

مرحله سوم:

سومين مرحله مربوط به ساخت مدل هايي از جنس موم، جيوه يا پلاستيك است. در اولين روش ابتدا قالب با ماده مورد نظر پر ميشود. حال بايستي اين قالب به صورت مداوم چرخانده شود. با اين كار، در داخل قالب يك لايه از ماده مورد نظر باقي ميماند. اين فرآيند را تا جايي ادامه ميدهيم كه ماده درون قالب به ضخامت دلخواه برسد. روش بعدي ساده تر است. چرا كه تنها با ريختن ماده به داخل قالب و انجماد آن، ميتوان مدل مورد نظر را به دست آورد.

مرحله چهارم:

حال نوبت آن است كه درختچه اي از مدل ها بسازيم. در واقع ابتدا بايد تعدادي از الگوي دلخواه را توليد كنيم. سپس آنها را به شكل يك الگوي بزرگتر در كنار هم قرار دهيم. با اين كار ميتوانيم تنها با يكبار ريختن آلياژ مورد نظر در اين قالب ها، قطعات را بسازيم.

مرحله پنجم:

در اين مرحله قالب سراميكي توليد ميشود. براي اين كار، درختچه ها را به مواد نسوز آغشته ميكنيم. يا به عبارت ديگر آنها را به درون دوغاب نسوز فرو مي بريم. بعد از خشك شدن براي بار ديگر اين كار را انجام ميدهيم. در نهايت لايه اي ضخيم بر روي درختچه را ميپوشاند كه ميتواند در برابر ذوب ريزي مقاومت نمايد.

مرحله ششم:

موم موجود در درختچه ها بايستي خارج شوند. براي موم زدايي، اين درختچه ها را به شكل وارونه در داخل كوره ميگذاريم. فراموش نكنيد كه بايد دما به سرعت افزايش داشته باشد. در غير اين صورت احتمال دارد قالب سراميكي شكسته شود.

مرحله هفتم:

حال رطوبت و موم موجود در قالب هاي سراميكي بايستي از بين بروند. بدين منظور، به قالب ها حرارتي تا 1100 درجه سلسيوس داده ميشود. با افزايش گرما دقت كار بالاتر ميرود. همچنين زمان بيشتري براي انجماد نياز خواهد بود.

مرحله هشتم:

هشتمين مرحله ذوب ريزي است. براي انجام اين فرآيند بايد ابعاد و مشخصات قالب در نظر گرفته شود. ريخته گري يا ذوب ريزي ميتواند در خلا، به كمك فشار، به كمك گرانش و با استفاده از نيروي گريز از مركز انجام شود.

مرحله نهم:

در نهايت قطعات را به كمك چكش جدا ميكنيم. در واقع با لرزش و شكستن پوسته سراميكي، قطعه نهايي جدا ميشود. مي توان قطعات را با استفاده از تراشكاري تميز و صيقلي كرد.

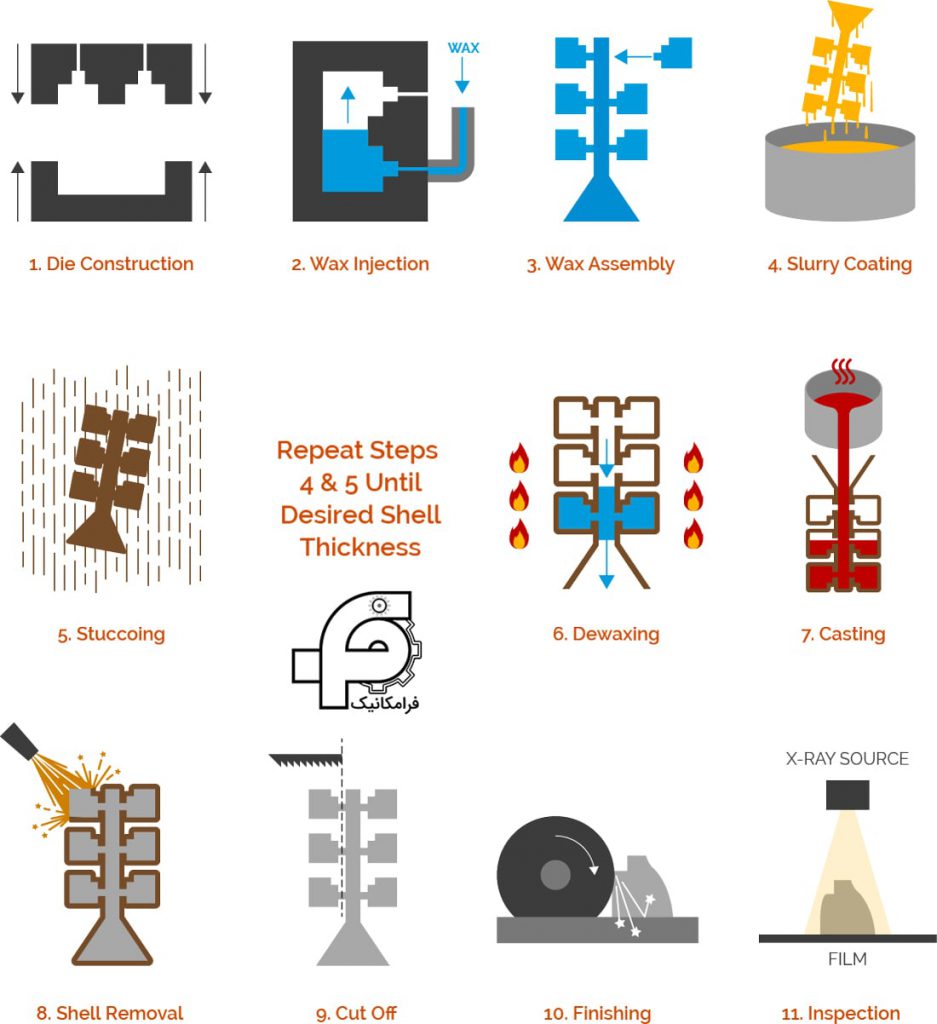

12 مراحله فرآیند ريخته گري دقيق پیشنهادی

این مراحل که در زیر به صورت 12 گانه لیست شدهاند، مراحلی هستند که در شرکت های ریخته گری دقیق آمریکایی معتبر استفاده میشوند. از این مراحل برای تولید قطعات با هندسه پیچیده و جزئیات سخت استفاده میشود که در گام های زیر مشاهده میکنیم و عبارتند از :

1- مرحله نخست : ایجاد الگوی مومی Create wax pattern

ایجاد الگوی مومی باید به طریقی باشد که این الگو بتواند هندسه قطعه نهایی را تکرار پذیر نگه دارد. این الگو را با استفاده از ، یکی از دو روش زیر میسازیم:

- ساخت قالب تزریق موم

- چاپ سه بعدی الگوی تکرار پذیر

اگر از قالب تزریق موم در ریخته گری دقیق استفاده میکنید، اولین مرحله شامل طراحی و ساخت قالب فلزی از آلومینیوم است. این قالب با تزریق موم ذوب شده تحت فشار زیاد به داخل حفره، ماکت مومی قطعه مورد نظر را ایجاد میکند. بسته به نیاز تعداد سفارش، قالب را میتوان به عنوان یک ابزار دستی ساده با یک حفره یا یک ابزار خودکار پیچیده چند حفره ای ساخت.

اگر از پرینت سه بعدی برای چاپ الگو استفاده میکنید، باید یک مدل CAD که شامل هندسه قطعه است به چاپگر ارسال شود و قطعه چاپ شده را تحویل بگیریم.

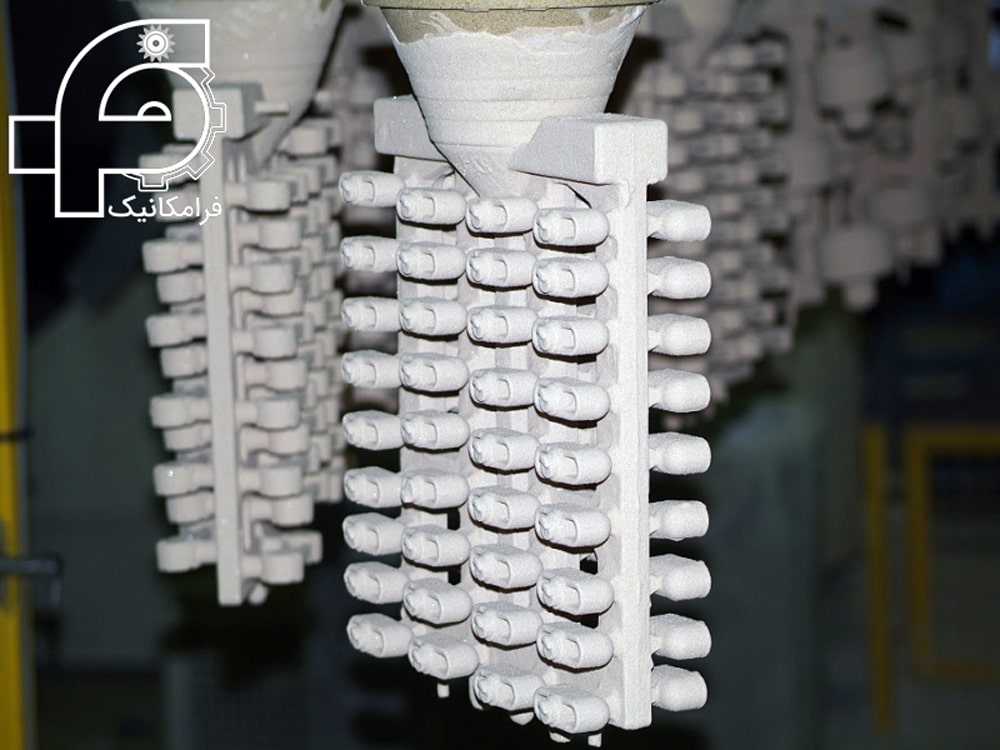

2- مرحله دو : درختچه مونتاژ مومی Wax Assembly

موم موم: در مرحله بعد، الگوهای مومی روی راه گاه اصلی تشکیل شده و مونتاژ میشوند. این الگوها در یک درختچه کنار یکدیگر قرار میگیرند و آماده غوطه ور شدن در دوغاب هستند. با استفاده از ماهیچه ها الگو ها را کنار یکدیگر قرار میدهیم و این الگوهای بهم متصل را به راهگاه متصل میکنیم که شکلی درختچه مانند را ایجاد میکند. فلز مذاب نیز از راهگاه وارد حفره های قالب میشود و در آن جریان مییابد.

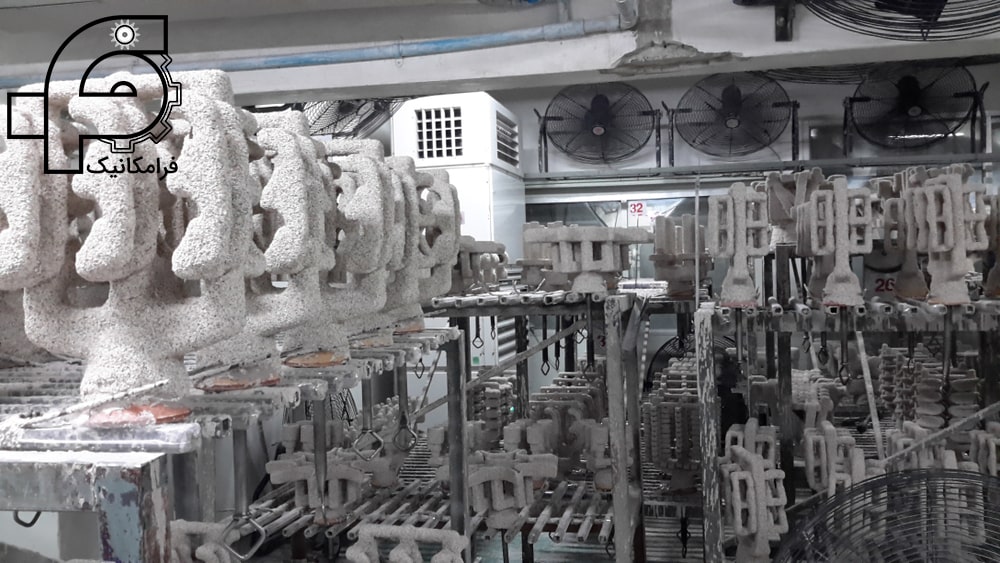

3- مرحله سه : پوشش دوغاب سرامیکی Slurry Coating

در این مرحله از ریخته گری دقیق باید یک پوشش دوغابیبر روی قطعه ایجاد کنیم. مجموعه درختچه مومی را در یک دوغاب سرامیکی با غلظت بالا غوطه ور میکنیم تا یک پوسته سرامیکی در اطراف درخت مومی ایجاد شود.

4- مرحله چهار : افزایش ضخامت لایه سرامیکی Stuccoing

پس از اینکه پوشش دوغابی انجام شد، ذرات پودر سرامیک یا شن روی سطح مجموعه درخت مرطوب ریخته میشود. این به ضخیم شدن و تقویت لایه پوشش روی سطح مونتاژ کمک میکند.

5- مرحله پنج : تکرار افزایش ضخامت دوغاب سرامیکی Repeat Steps 3 and 4

مراحل 5 و 6 را تکرار کنید تا درختچه مونتاژ به ضخامت پوسته مورد نظر برسد. سپس به موم مونتاژی اجازه داده میشود تا سفت شود و خشک شود. این فرآیند تا زمانی تکرار میشود که پوسته آنقدر ضخیم باشد که بتواند ریخته گری را تحمل کند.

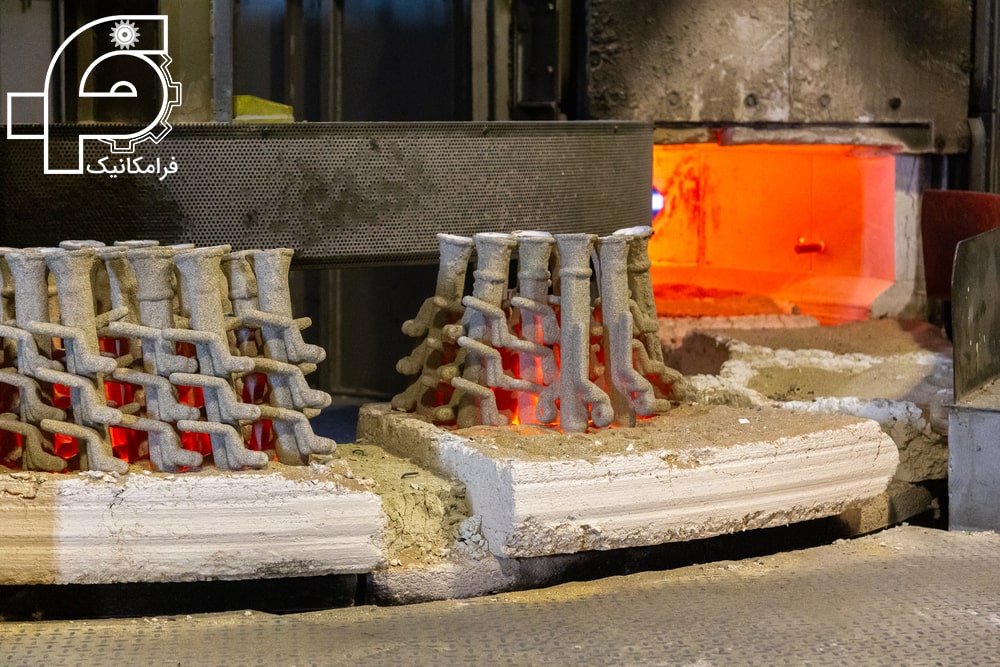

6- مرحله شش: موم زدایی Dewaxing

در این مرحله با گرم کردن قالب سرامیکی – مومی ساخته شده اولا پوسته سرامیکی توخالی با پختن به استحکام مدنظر برسد و یک قالب یکپارچه به جای بماند. و ثانیا موم از درون آن خارج شود. موم زدایی با استفاده از اتوکلاو موم زدایی با بخار یا کوره آتش انجام میشود.

7- مرحله هفت : ریخته گری Casting

ریخته گری: حالا فلز مذاب مورد نظر که از قبل در کوره ها ذوب شده است را داخل حفره قالب که از قبل پیش گرم شده، ریخته میشود. ریخته گری تحت نیروی وزن و ثقل و خود به خودی انجام میپذیرد.

8- مرحله هشت : خنک سازی Cooling

پس از ریخته گری، قالب مینشیند تا فلز مذاب خنک شود و جامد شود که تبدیل به شکل نهایی میشود. قطعات بسته به ضخامت از مدت زمان سرد شدن متفاوت بهره میبرند.

9- مرحله نه : حذف پوسته Shell Removal

مواد سرامیکی پوسته سپس از طریق فرآیندهای ضربه چکش، ارتعاش و انفجار حذف میشوند.

10- مرحله ده: جدا کردن قطعات Cut Off یا Knock Out

در این مرحله از ریخته گری دقیق، اقدام به جداسازی قطعات نهایی از سیستم ماهیچه، دروازه، راهگاه و رانر میکنیم.

11- مرحله یازده : پرداخت کاری Finishing

استفاده از تکنیک های مختلف پرداخت کاری مانند: سنگ زنی، شات بلاست، سند بلاست و آبکاری برای دستیابی به سطح نهایی مورد نیاز ضروری است.

مرحله دوازده : بازرسی Testing

پس از انجام عملیات پرداخت کاری، قطعات از نظر عیوب سطحی و زیر سطحی بازرسی میشوند. بازرسی بصری و فلورسنت نافذ برای سطوح انجام میشود و از اشعه ایکس برای شناسایی عیوب زیرسطحی استفاده میشود.

مجموعه فرامکانیک آماده هر گونه همکاری در زمینه تولید انواع قطعات به روش ریخته گری دقیق در ابعاد و اندازه های مختلف با تلرانس هندسی و ابعادی دقیق در صنایع گوناگون (هوافضا، دفاع؛ پزشکی، الکترونیک، خودرو، نفت و گاز، کشاورزی، تجاری) است. برای دریافت مشاوره رایگان ریخته گری دقیق با کارشناسان مجرب مجموعه فرامکانیک تماس برقرار کنید.

ريخته گري ظریف به چه صورت هایی انجام میشود؟

آشنايي با انواع روش هاي ريخته گري دقيق به توليد قطعات بي نقص كمك ميكند. در اين خصوص بايد بدانيد كه ابزار يا دستگاه هاي اصلي در تمامي روش ها با يكديگر يكسان است. تنها پارامترهاي ريخته گري يا برخي از آلياژهاي خاص با يكديگر فرق ميكنند. مابقي ابزارها بايستي از جاي معتبر خريداري شوند تا كيفيت لازم را در پياده سازي اين روش داشته باشند. از اين رو مواد يا دستگاه هاي مورد نياز ريخته گري شامل موارد ذيل ميشود.

- دستگاه هاي برش

- دريل هاي صنعتي

- كوره از نوع قوس خلا

- كوره از نوع مقاومت الكتريكي

- كوره حرارتي

- كوره پخت مخصوص قالب هاي سراميكي

- كوره ذوب القايي

- كوره بوته اي گازسوز

- سيستم پيش گرم

- دستگاه هاي تراش

- آلياژهاي داراي ضريب انبساط بالا

- آلياژ غير فلزي مانند مس و نيكل

با آماده سازي اين تجهيزات، ريخته گري به صورت دقيق را مي توان به روش هاي مختلفي اجرا نمود. انتخاب روش مناسب تا حد زيادي به نوع قطعه توليدي ربط دارد. از اين رو قبل از اقدام براي انجام اين كار، بهتر است خواص مكانيكي و شيميايي محصول خود را به طور دقيق مشخص نماييد. برخي از مهمترين روش هاي آن در ادامه براي شما ذكر شده اند.

انواع روش ریخته گری ظریف

- روش سيليكا سل: قالب هاي به كار رفته در ريخته گري دقيق به كمك اين روش از تركيب سيليكا سل زيركون ميباشد. در اين روش قطعات در تميزترين حالت و با كمترين نقص توليد ميشوند. در نتيجه از نظر ابعاد با الگوي اصلي تطابق بسياري دارند. معمولا روش ريخته گري سيليكا سل براي ساخت فولاد ضد زنگ كاربرد دارد. البته لازم به ذكر است كه اين تركيب از نظر هزينه گران ميباشد.

- روش فشاري در خلا: در اين فرآيند، ريخته گري دقيق به كمك خلا انجام ميشود. استفاده از خلا يا فشار گاز ميتواند به عملكرد بهتر ريخته گري كمك نمايد. اين روش بيشتر در توليد جواهرات كاربرد دارد. همچنين امكان اجراي ريخته گري براي برخي از ابر آلياژها به كمك اين روش وجود دارد. ماشينهاي VPC براي ايجاد خلا به كار گرفته ميشوند. با وجود دو محفظه در اين دستگاه بالا و پايين، ميتوان فشار لازم را بر روي آلياژ ايجاد نمود.

- روش سديم سيليكات: به اين فرآيند، واترگلس نيز گفته ميشود. معمولا فولاد از اين طريق ريخته گري ميگردد. در واقع با استفاده از چسبي از جنس سديم سيليكات ميتوان الگو و پوسته سراميكي را با يكديگر تركيب نمود.

- روش CGC: نام اين روش Counter Gravity Casting يا ريخته گري جاذبه معكوس ميباشد. در قالب هاي مورد استفاده در اين روش، يك مجرا ديده ميشود. هنگام قرار دادن قالب ها در ماده مذاب، به دليل وجود خلا، مواد به درون قالب هدايت ميشوند. با رفع خلا نيز بخش هاي اضافي از بين ميروند.

- روش پوسته اي: در اين روش يك لايه نازك بر روي سطح درختچه ها به وجود ميآيد. اين لايه از ذره هاي ماسه نسوز برگرفته شده است. معمولا براي آلياژهايي كه نقطه ذوب بيشتر از 100 درجه سانتي گراد دارند، روش ريخته گري پوسته اي پيشنهاد ميشود.

متریال مصرفی در ریخته گری ظریف

تا اينجاي مقاله با روش هاي مختلف ريخته گري دقیق آشنا شديم. بد نيست بدانيد كه ريخته گري دقيق با توجه به نوع ماده استفاده شده در آن نيز به دسته هاي مختلف تقسيم بندي ميشود. چرا كه هر ماده ميتواند ويژگي هاي شيميايي يا فيزيكي متفاوتي در حين ريخته گري از خود نشان دهد. برخي از مواد با توجه به خاصيت شيميايي خود به صورت رايج در صنايع مصرف ميشوند. در ادامه مهمترين روش هاي مختلف ريخته گري دقیق بر اساس ماده را به همراه مزاياي آنها ميتوانيد مشاهده كنيد.

- ريخته گري روي: امكان انجام اين روش با سرعت بالا وجود دارد. همچنين ريخته گري روي از نظر اقتصادي بسيار به صرفه است. در اين روش قطعات سريعتر خنك ميشوند. همچنين تكميل حفره ها در كمترين زمان صورت ميگيرد.

- ريخته گري فولاد: اين روش عملكرد مناسبي در محيط داراي رطوبت و دماي زياد دارد. از آنجايي كه ممكن است فولاد با خوردگي مواجه شود، ميتوان به آن عناصر ديگر اضافه كرد. چرا كه با تركيب شدن با موادي مانند نيكل و كروم ميتوان از تشديد خوردگي جلوگيري كرد.

- ريخته گري چدن: مقاومت و استحكام زيادي در ريخته گري ماده چدن وجود دارد. وزن چدن در اين روش كم است. همچنين اين روش براي سازندگان از نظر پرداخت هزينه بسيار مقرون به صرفه است. چدن به وسيله داشتن انعطاف پذيري بالا، شكل پذيري بالايي نيز دارد.

- ريخته گري مس: همانطور كه ميدانيد، امكان هدايت جريان الكتريكي يا حتي حرارت در مس وجود دارد. چكش خواري در اين ماده بسيار مناسب است. همچنين يكي از قابليت هاي ديگر آن، شكل پذيري مس ميباشد.

مزایا و معایب ریخته گری ظریف

شايد وجود تعداد زيادي از مزاياي ريخته گري دقيق علت محبوبيت اين روش در ميان سازندگان ميباشد. چرا كه با داشتن اين كسب و كار ميتوان طيف گسترده اي از صنايع مختلف را دربرگرفت. در واقع با پيشرفت علم، قطعات به كار رفته در دستگاه ها كوچكتر و پيچيده تر ميشوند. همين مسئله باعث ميشود تا روز به روز بر اهميت روش ريخته گري به صورت دقيق پي ببريم. در ادامه برخي از اين مزايا را براي شما شرح داده ايم.

مزایا ریخته گری ظریف

- از موم به كار رفته شده در ريخته گري ميتوان دوباره در ذوب ريزي بعدي استفاده كرد. چرا كه اين مواد قابل بازيافت ميباشند. پس ميتوان گفت امكان صرفه جويي در مصرف مواد مورد نياز وجود دارد.

- تنظيم ويژگي هاي ماده در ريخته گري دقيق ضروري است. با اين روش ميتوان به خوبي خواص مكانيكي و ويژگي هايي مانند اندازه دانه ها را كنترل نمود.

- قطعات داراي اشكال هندسي پيچيده به راحتي با روش ريخته گري به صورت دقيق قابل توليد ميباشند. در نتيجه خطاي ابعادي تا حد امكان كاهش مييابد.

- پس از اتمام ريخته گري دقيق، قطعه مورد نظر به پردازشي نياز ندارد.

- آلياژ هاي مختلفي بدون محدوديت ميتوانند از طريق اين روش در ساخت قطعات به كار گرفته شوند. آلومينيوم و چدن از رايج ترين آلياژها ميباشند.

- امكان تراش دادن يا از بين بردن بخش هاي نازك بدون آسيب رساندن به قطعه در اين روش وجود دارد.

- همچنين امكان ريخته گري فلزات داراي دماي ذوب بسيار بالا از طريق اين روش فراهم ميباشد.

- تمامي قطعات بعد از ريخته گري به عملياتي مانند جوشكاري نيازي ندارند. از اين رو بسته به نوع فلز، جوشكاري به ندرت انجام خواهد گرفت. همين مسئله باعث صرفه جويي در زمان و هزينه ميگردد.

معایب ریخته گری ظریف

هر روشي جدا از داشتن فوايد مختلف، ممكن است ضعف هايي نيز داشته باشد. ريخته گري دقيق نيز همواره معايبي را به همراه دارد. اگرچه خيلي از اين معايب به دليل انجام نادرست اين روش ميباشد. اما با اين حال، با آگاهي از آنها ميتوان قطعه اي دقيق تر و تميز تر را در نهايت توليد كرد. در ادامه برخي از اين معايب قابل مشاهده ميباشند.

- يكي از معايب، بالا رفتن هزينه در اين روش است. چرا كه وجود تجهيزات خاص، قالب هاي مورد نياز، مواد نسوز و استخدام متخصصين، توليد قطعه به اين روش را گران تر ميكند. در واقع هر چه قدر قطعه پيچيده شما بي نقص تر باشد، هزينه آن بيشتر خواهد بود.

- گاهي امكان به وجود آوردن حفره هايي با قطر کمتر از 1.6 میلیمتر یا عمق بيشتر از 1.5 برابر قطر وجود ندارد. از اين رو توليد اين دسته از قطعات را سخت تر ميكند. حتي ممكن است بر خلاف تلاش هاي سازنده، نتيجه دلخواهي در پايان حاصل نشود.

- گاهي قطعه در هنگام منجمد شدن با تغيير شكل مواجه شود. يا حتي سوراخ هاي كوچك در سطح خارجي آن به وجود آيد. همچنين اگر ذره هاي اضافي در محيط باشند، سطح قطعه داراي ناهمواري هايي ميشود. براي جلوگيري از به وجود آمدن اين مشكل، تمام مراحل بايستي به درست ترين شكل ممكن اجرا شوند.

- اگرچه ميتوان در ابعاد بسيار متفاوت، قطعات دلخواهي را به وجود آورد. اما اين روش در مقايسه با ريخته گري از طريق ماسه، محدوديت بيشتري در خصوص تعيين ابعاد دارد.

- همچنين ممكن است سازندگان در هنگام ساخت ابزار و قطعات بسيار سنگين با محدوديت مواجه شوند. از اين رو وزن سازه نيز مهم ميباشد.

- زمان بر بودن اين روش يا طولاني بودن آماده سازي سفارش از ديگر معايب ريخته گري دقيق است.

نکات ریخته گری دقیق

همانگونه كه مي دانيد، ريخته گري يا ذوب ريزي كار حساسي ميباشد. تنها يك فرد ماهر ميتواند با توجه به محصولات مورد نظر، روش و تجهيزات مناسب را انتخاب نمايد. در اين ميان، توجه به برخي از نكات مهم ميتواند در انجام صحيح ريخته گري دقيق نيز به ما كمك كند. در ادامه ميتوانيد از اين نكات آگاه شويد.

- مقدار كربن بايستي به اندازه كافي در قطعات وجود داشته باشد. چرا كه با بيشتر شدن ميزان آن، ممكن است قطعه آب برود. از اين رو براي پيشگيري از آب رفتگي يا منقبض شدن آنها، سعي كنيد كربن كمتري را در قطعه به كار ببريد.

- طراحي سطح عمودي قطعات به صورت مايل نيز بسيار مهم است. چرا كه از آسيب ديدن آن در هنگام خارج نمودن مدل جلوگيري مينمايد.

- ضخامت جداره قطعه در هنگام ريخته گري براي جلوگيري از آب رفتگي بايستي در نظر گرفته شود.

- دماي مذاب بايد به صورت استاندارد انتخاب شود. چرا كه بالا يا پايين بودن بيش از حد آن ميتواند در ابعاد قطعه تاثير داشته باشد. به عنوان مثال با كم شدن دماي ريخته گري، قطعات بيشتر دچار آب رفتگي ميشوند.

- براي تشخيص مناسب بودن يا نبودن انجام روش ريخته گري دقيق براي قطعه مورد نظر بايستي عوامل مختلفي را در نظر بگيريد. اولين عامل، سنجش اندازه و وزن قطعه است. نبود محدوديت وزني در توليد قطعه حتما بايستي بررسي شود. پيچيده يا ساده بودن شكل هندسي آن نيز مهم ميباشد. همچنين استهلاك قطعه و آلياژهاي به كار رفته در آن بايستي از نظر خواص مكانيكي به صورت دقيق بررسي شوند.

- ميزان فشار نيز با آب رفتگي رابطه عكس دارد. به اين صورت كه با بالا رفتن فشار در قطعه، آب رفتگي كاهش مييابد.

نكات مهم ريخته گري دقيق

سخن پایانی

گاهي ممكن است از سوپرآلياژها يا ابر آلياژها در ريخته گري دقيق استفاده شود. چرا كه تنها روش توليد آنها، فرآيند ريخته گري است. سوپرآلياژ به آلياژ هايي گفته مي شود كه مي توانند دماي بسيار بالا را به خوبي تحمل كنند. ابر آلياژها نمي توانند براي بار دوم ذوب شوند. همچنين امكان ريخته گري اين دسته از آلياژها تنها در خلا وجود دارد. در هنگام انجماد نيز ممكن است رفتار آنها تغيير كند. به هر حال، به دليل وجود شرايط كاملا متفاوت سوپرآلياژها، بهتر است پارامترهاي ريخته گري تغيير نمايد.

دیدگاهتان را بنویسید