سیستم هیدرولیک

سیستم هیدرولیک (hydraulic system)

سیستم هیدرولیک یک سیستم عملگرا و انجام دهنده کار است که حرکت آن توسط سیالات تحت فشار آغاز میشود. نیروی تولید توسط سیستم هیدرولیک را میتوان برای کاربردهای مختلفی مانند بلند کردن، هل دادن، خم کردن، فشار دادن و برش استفاده کرد. در بین انواع سیستم های انتقال قدرت، سیستم هیدرولیک جزو اساسی ترین منابع قرار میگیرد که توانایی تبدیل نیروی اولیه اندک به نیروی خروجی بسیار شدید را دارد.

کنترل انتقال قدرت و جابهجایی اجسام سنگین نیازمند نیروی بسیار زیادی است که تامین آن توسط نیروهای معمول ناممکن است. سیستم های هیدرولیکی در صنایع مختلفی از جمله ساخت و ساز، معدن، کشاورزی، تولید و رباتیک استفاده میشود.

در ادامه این مقاله از فرامکانیک، به معرفی جامع سیستم هیدرولیک و عناوین مرتبط با آن مانند: سیستم هیدرولیک چیست؟ ؛ مزایا و معایب سیستم هیدرولیک ؛ انواع سیستم هیدرولیک ؛ اجزای سیستم هیدرولیک و اساس کار سیستم هیدرولیک میپردازیم. پس تا انتهای این مقاله همراه ما باشید.

سیستم هیدرولیک چیست؟

مفهوم سیستم هیدرولیک، عبارت است از یک مدار بسته از یک سیال مایع محبوس، که با بهره گیری از قوانین سیالات مایع محبوس، قادر به ارسال قدرت و انجام کار میباشد. هدف یک سیستم هیدرولیک خاص ممکن است متفاوت باشد، اما همه سیستم های هیدرولیک از طریق یک مفهوم اولیه کار میکنند. سیستم های هیدرولیک که به سادگی تعریف میشوند، با استفاده از سیالی که تحت فشار است، کار میکنند و وظایف را انجام میدهند.

انواع مختلفی از سیستم های هیدرولیک وجود دارد، اما همه آنها از مایع تحت فشار برای انجام وظایف خود استفاده میکنند. عملکرد آنها بر اساس قانون پاسکال است، که بیان میکند فشار وارد شده در هر نقطه بر روی یک مایع محصور شده به طور کامل به داخل ظرف منتقل میشود. این به این سیستمها اجازه میدهد تا با تلاش کم، نیرو زیادی تولید کنند.

تنوع سیستم های هیدرولیکی بعلت گستردگی و جامعیت از شمارش خارج است. لیکن در ادامه این مقاله تنها به جهت معرفی وشناخت، اشاره ای به طرز کار تعدادی از سیستم های ساده هیدرولیکی مینمائیم. ولی ابتدا به نحوه عملکرد، وظایف، مزایا و معایب کلی میپردازیم.

وظایف سیستم هیدرولیکی چیست؟

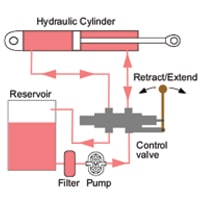

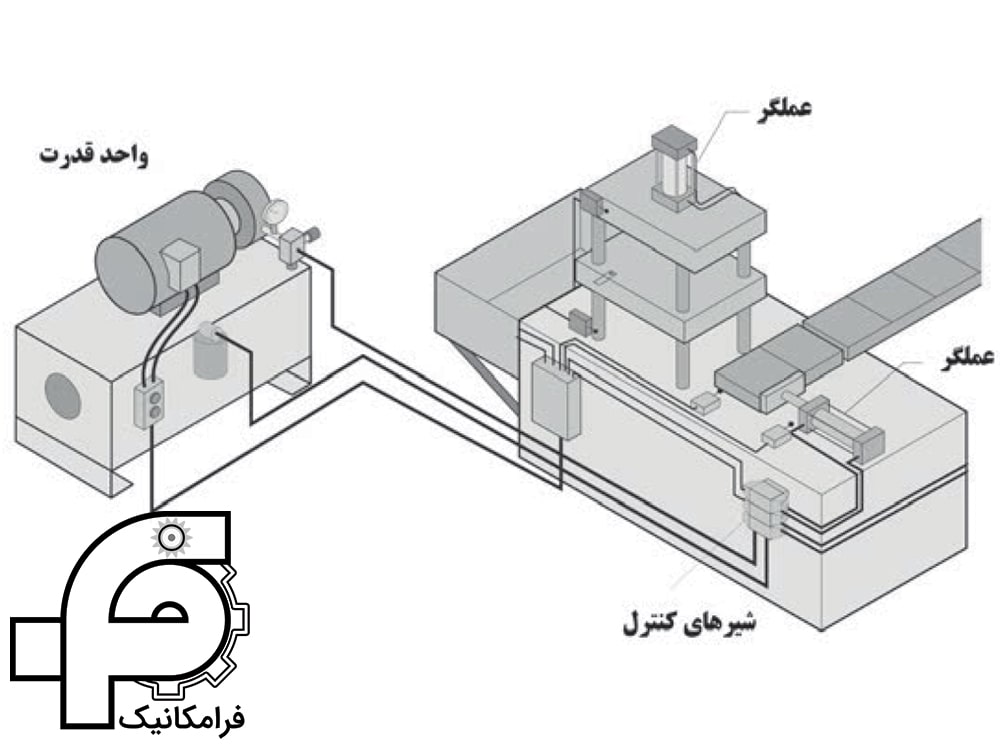

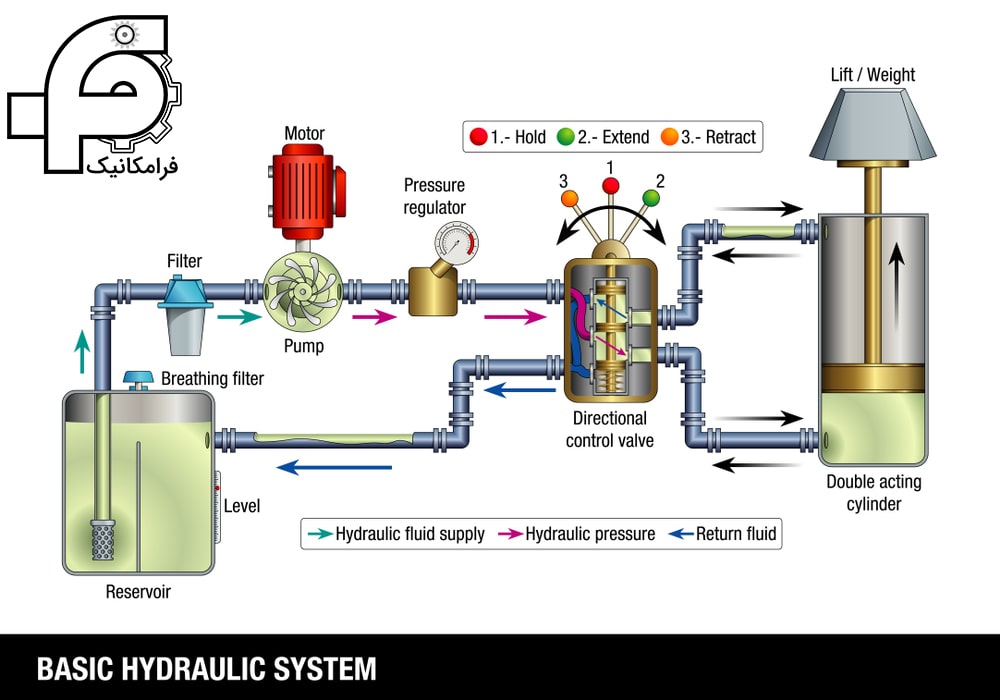

تمام سیستم های هیدرولیک به طور کلی از سه قسمت اصلی تشکیل شده اند:

بخش قدرت

در ایـن بخش قدرت لازم با تبدیل توان مکانیکی (پمپ) به توان هیدرولیکی فراهم میگردد.

بخش کنترل

شیرهاي کنترل جهت، کنترل فشار و کنترل جریان وظیفه ي کنترل را در سیستم های هیدرولیکی برعهده دارند.

عملگرها

در این بخش نیروي هیـدرولیکی بـه نیروي مکانیکی تبدیل میشود. بـه وسایلی که این تبدیل را انجام میدهند، عملگر گفته میشود. عملگرها داراي دو نوع هیدروموتورها که حرکت چرخشی و سیلندرها که حرکت خطی را فراهم میکنند، میباشند.

حال بعد از شناخت بخش های اصلی، به تشریح چهار وظیفه اساسی یک سیستم هیدرولیک میپردازیم:

- تبدیل انرژی مکانیکی به قدرت سیال تحت فشار بوسیله پمپ

- انتقال مایعات و سیال تا نقاط مورد نظر توسط اتصالات؛ لوله ها و شیلنگ ها

- کنترل جهت، فشار و جریان سیال توسط ولو هل (شیرها)

- انجام کار توسط عملگرها (سیلندرها و هیدروموتورها)

با شناخت قسمت های اصلی و دانشتن نحوه ترتیب انجام وظایف در سیستم هیدرولیک، میتوان مدار هیدرولیکی را تعریف نمود که برای اجرای صحیح عملکرد به کنترل دقیق وابسته است.

کاربردهای سیستم هیدرولیکی در صنعت

کاربرد سیستم های هیدرولیک برای انجام وظایف مختلف در طیف گسترده ای از صنایع استفاده میشود، مانند:

- ساخت: مورد استفاده برای پردازش پلاستیک، خطوط تولید خودکار، ماشین ابزار، لودر، سنگ شکن، و سیستم های رباتیک.

- ساخت و ساز: مورد استفاده در تجهیزات خاکبرداری، ماشین های حفاری تونل، تجهیزات ریلی و دکل های حفاری

- خودرو: در ترمزها، کمک فنرها و سیستم های فرمان استفاده میشود

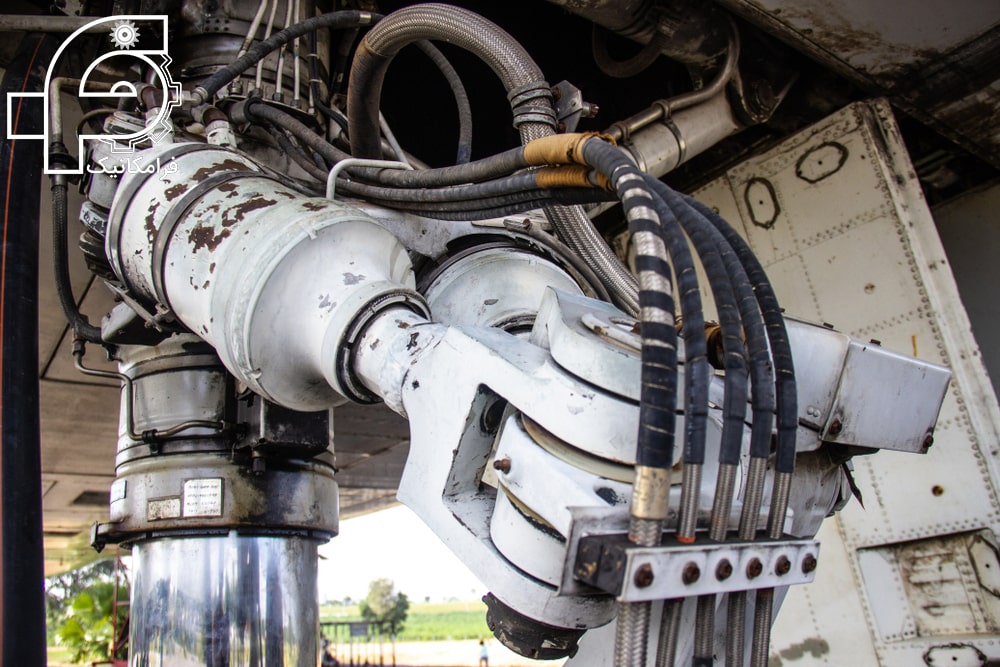

- هوافضا: برای کنترل سکان، ارابه فرود، ترمز، کنترل پرواز و حرکت موتور موشک استفاده میشود.

سیستم هیدرولیک به سبب نیروی زیادی که ایجاد میکند، در مواردی که نیاز به نیروی بالایی در صنایع میباشد، مورد استفاده قرار میگیرد. در موارد زیر نمونه مثال های واقعی از کاربرد سیستم هیدرولیک را آوردهایم که سیستم هیدرولیک به صورت مستقیم و اصلی در آنها نقش دارند.

- پرس (اعمال نیرو به کفشک بالا )

- لیفتراک

- ماشین حمل زباله (باز و بسته کردن دریچه مخزن زباله)

- بالابر

- ماشین های راه سازی

- ماشین آتش نشانی

- جک بالابر خودر

- هواپیما

کاربرد سیستم هیدرولیک چیست؟

کاربردهای متعددی را میتوان در راستای کاربرد های سیستم هیدرولیکی تعریف نمود.کاربرد سیستم هیدرولیک در صنعت به این دلیل بوجود آمدهاند که قابلیت استفاده در زمینه های مختلف را داشته باشند و کیفیت زندگی روزمره ما را افزایش و آسایش آسان را رقم بزنند. بعضی از این کاربردهای سیستم هیدرولیکی عبارتند از :

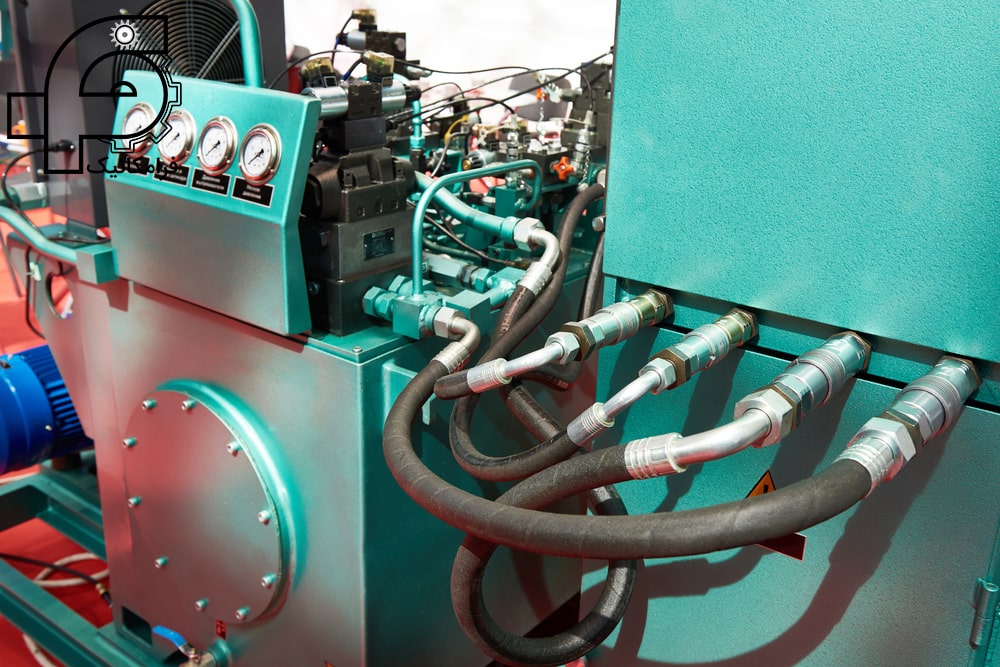

1. کاربرد هیدرولیک صنعتی

کاربرد صنعتی سیستم هیدرولیک توسط مکانیزمی به نام الکتروهیدرولیک کنترل میشود. از مزایای اصلی این، پاسخگویی سریع و دقت است. برخی از نمونه های کاربرد هیدرولیک صنعتی عبارتند از: ماشین آلات صنعت نساجی، پرس، لودر، سنگ شکن، ماشین آلات پردازش پلاستیک، خطوط تولید خودکار، صنعت ماشین ابزار، فولادسازی و کاربردهای استخراج فلزات اولیه.

2. برنامه هیدرولیک دریایی

هیدرولیک نقش بسزایی در کنترل و حفظ پایداری کشتی ها دارد. برخی از مصادیق کاربرد سیستم هیدرولیک در صنایع دریایی عبارتند از: چرخ دنده فرمان، تعمیر و نگهداری موتورخانه شامل پمپ ها و جک ها، رانشگرهای عرضی و عقبی، درام پهلوگیری، درِیچه انبار شیب راهه ای، وینچ و غیره.

3. کاربرد هیدرولیک معدن

شکستگی هیدرولیکی یک فناوری پیشرفته معدنی است که برای استخراج گازها و روغن های استفاده نشده از زیر سطح زمین استفاده میشود. در این فرآیند مخلوط پرفشاری از آب، افزودنی های شیمیایی و ماسه در شکاف ها عبور داده میشود تا مواد معدنی مورد نیاز استخراج شود.

4. کاربرد هیدرولیک خودرو

هیدرولیک در صنعت خودروسازی به اشکال مختلف مورد استفاده قرار میگیرد و بیشتر کارها با استفاده از اصل هیدرولیک انجام میشود. برخی از کاربردهای رایج سیستم هیدرولیک در صنعت خودرو عبارتند از: فرمان هیدرولیکی و برقی، شیشه جلو، ترمز و کمک فنر. تجهیزاتی که برای بازرسی و سرویس توسط بالابرهای دو چنگال و بالابرهای چهار چنگالی انتخاب میشوند، از سیستم هیدرولیک برای عملکرد استفاده میکنند.

5. برنامه هیدرولیک موبایل

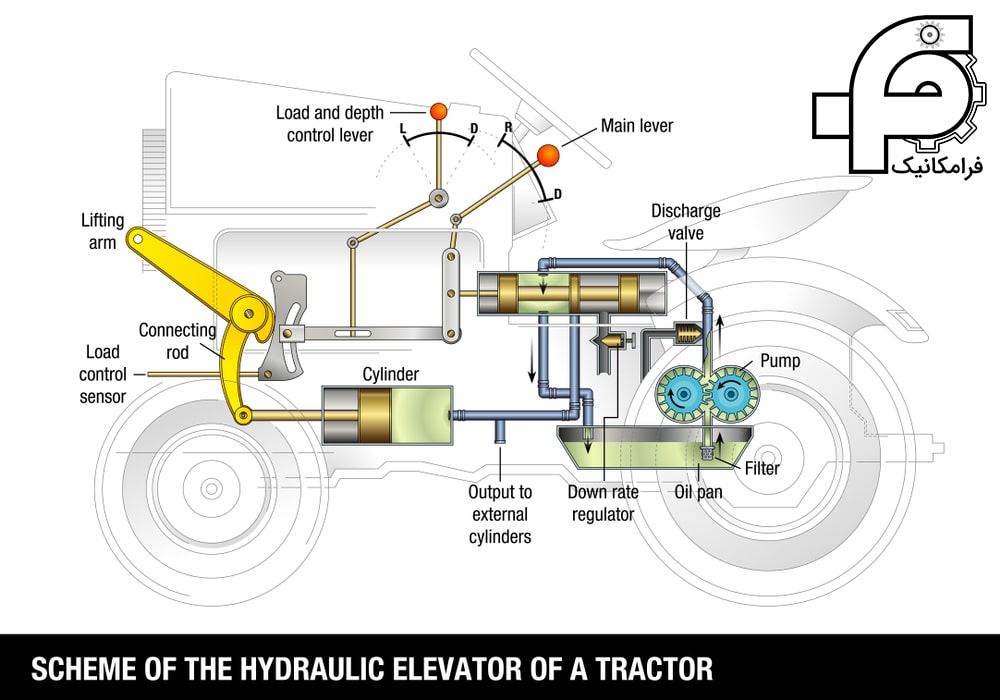

سیستم هیدرولیک در هیدرولیک متحرک به صورت دستی کنترل و نگهداری میشود. برخی از نمونه های هیدرولیک متحرک عبارتند از: سیستم آبیاری، تراکتور، تجهیزات جابجایی مواد، تجهیزات ریلی، تجهیزات ریلی، تجهیزات حفاری تونل، و تجهیزات ساختمانی و ساختمانی مانند بیل مکانیکی، جرثقیل، تجهیزات جابجایی زمین و بیل مکانیکی.

6. کاربرد هیدرولیک هوافضا

موشکها، هواپیماها، سفینههای فضایی و … از سیستم هیدرولیک برای باز و بست کردن ارابههای فرود، تنظیم بالها، باز کردن/بستن درها، فرمان و ترمز استفاده میکنند.

کاربردهای متعددی از سیستم هیدرولیک وجود دارد که ما در میان آنها 12 مورد از عمده ترین کاربردهای سیستم هیدرولیک را مورد بحث قرار دادیم. در اینجا موارد استفاده از سیستم هیدرولیک آورده شده است.

مزایای سیستم هیدرولیک

یک سیستم هیدرولیک به دلایل زیادی یک انتقال دهنده کارآمد قدرت و نیرو است. اولاً، اهرم ها و دکمه های فشاری ساده آن، شروع، توقف، شتاب گیری و کاهش سرعت را آسان میکند. این بخشها همچنین امکان کنترل دقت را فراهم میکند. همچنین، از آنجایی که این سیستم بسیار روان است، بدون هیچ گونه چرخ دنده، قرقره یا اهرم دست و پا گیر، به راحتی با محدوده وزنی بزرگ کنار میآید. بدون توجه به تغییرات سرعت، نیروی ثابتی را فراهم میکند. در بیشتر موارد، سیستمهای هیدرولیک ساده، ایمن و مقرون به صرفه هستند، زیرا در مقایسه با سیستمهای مکانیکی، پنوماتیکی و الکتریکی از قطعات متحرک کمتری استفاده میکنند که نگهداری آنها را آسانتر میکند. استفاده از سیستم های هیدرولیکی در کارخانه ها و معادن شیمیایی بی خطر است زیرا باعث ایجاد جرقه و اتش سوزی نمیشود.

سادگی طراحی

یک در مقایسه سیستم هیدرولیک با انواع سیستمهای مشابه، ذکر این نکته ضروری است که سیستم های هیدرولیکی از قطعات متحرک کمتراستفاده میکند و از نظر ساختمان ساختار، بسیار ساده و کارآمد طراحی شده است. توانایی کنترل نیروهای بزرگ با اعمال کمترین نیرو در سیستم های هیدرولیک و همچنین امکان ارائه گشتاور ثابت در سرعت های متغیر از ویژگی های طراحی این نوع سیستمها است.

سرعت عمل متغیر داشتن (Variable Speed)

در سیستم های هیدرولیکی، هر چند که اکثر منابع تولید قدرت (موتور برقی ـ موتور دیزلی ـ موتور بنزینی) دارای سرعت ثابت میباشند، لیکن خروجی سیستم هیدرولیکی يا همان عضو تحریککننده، این انعطاف را دارد که در دامنه وسیعی از سرعتهای متغیر کار کند و برای این منظور هم کافی است که از پمپ با حجم جابجایی متغیر و یا از شیر کنترل جریان استفاده شود.

توانايي برگشت پذيري (Valve Reversible)

ميدانيم تنها تعداد محدودي از منابع توليد قدرت (موتور برقي، ديزلي، بنزيني، بادي ، آبي و …) هستند كه توانايي حركت و انجام كار در هردو جهت را، در يك سيستم دارا ميباشند. ضمن آنكه در ابتدا، بايد سرعتهاي آنها كاهش يابد و قبل از آنكه جهت حركت آنان عوض شود، ميبايستي كاملا متوقف شوند، اما خروجي سيستم هيدروليك يا همان عضو تحريككننده ، اين توانايي را دارد كه، در زماني كه با حداكثر سرعت در حال حركت به يك سمت است، درجا، تغییر جهت بدهد و به سمت مخالف حرکت کنند و برای این منظور هم کافی است که از یک شیر کنترل مسیر چهارراهه (Four-Way- Directional Valve) و یا از یک پمپ روغن دو جهته (Reversible Pump) ، در مدار هیدرولیکی بهره برداری شود. ضمنا ايمني این مدار را هم با نصب شیر فشارشکن (Pressure Relief Valve) میتوان تأمین کرد.

ایمنی در مقابل افزایش بیش از حد مقدار بار (Over Load Protection)

اصولا شیر فشار شکن، سیستم هیدرولیک را در مقابل افزایش مقدار بار بیش از حد مجاز، محافظت مینماید، چرا که افزایش بیش از حد مجاز بار، سبب افزايش بیش از حد مجاز فشار روغن در حال کار شده و این امر موجب تحریک و باز شدن شیر مذکور میشود و لذا بخشی از روغن خروجی پمپ به داخل مخزن هدایت میگردد، البته تا آن اندازه که سیستم قادر باشد با حداکثر نیرو یا گشتاور خروجی مجاز خود، همچنان به کارکردن ادامه دهد.

داشتن انعطاف در واماندگی (Can be Stalled)

واماندگی یک موتور برقی در جذب بار، میتواند موجب صدمات شدید به موتور و یا حداقل سوختن فیوز شود. همین طور یک دیزل یا موتور بنزینی در حال کار، ممکن نیست از حرکت باز بایستد، بدون آنکه نیاز به استارت مجدد داشته باشد. لیکن یک تحریک کننده هیدرولیکی این توانایی را دارد که در مقابل جذب بار زیاد به حالت واماندگی برسد، بدون آنکه صدمه ای به اجزاء آن وارد شود، و درست لحظه ای که مقدار بار کاهش یابد، قادر است مجددا فعالیت خود را آغاز نماید. چرا كه در طول مدت واماندگی، شیر فشار شکن به سادگی باز شده و خروجی پمپ تغذیه را به مخزن روغن هدایت میکند.

قابلیت افزایش نیرو

طبق قانون پاسکال، در صورت نیاز، یک سیستم هیدرولیک توانایی افزایش نیرو تا صد برابر را دارد.

انعطاف پذیری

استفاده از اتصالات انعطاف پذیر مانند: لوله ها و شلنگ ها به جای اجزا مکانیکی صلب، مشکلات و محدودیت های موقعیتی را به حداقل رسانده و به این ترتیب میتوان یک سیستم هیدرولیک را به صورت کاملا انعطاف پذیر (از لحاظ موقعیت) طراحی نمود.

راندمان

راندمان بالا و تلفات اصطکاکی پایین از ویژگی های منحصربهفرد سیستم های هیدرولیکی است. کاهش هزینه های نگهداری سیستم های هیدرولیک از ویژگی برجسته دیگر آنها است.

اطمینان

مطابق با ایمنی در مقابل افزایش بیش از حد مقدار بار، استفاده از شیرهای اطمینان و سوئیچ های فشاری و حرارتی، سیستم های هیدرولیک را نسبت به افزایش ناگهانی بار از قابلیت ضریب اطمینان کافی برخوردار نموده است.

معایب سیستم هیدرولیک

سیستم های هیدرولیک نیز دارای معایبی هستند. کار با سیالات هیدرولیک کثیف است و خلاص شدن از شر نشتی در یک سیستم هیدرولیک میتواند دشوار باشد. اگر مایع هیدرولیک در مناطق گرم نشت کند، ممکن است آتش بگیرد. اگر خطوط هیدرولیک پاره شوند، میتوانند صدمات جدی ایجاد کنند. هنگام استفاده از مایعات هیدرولیک مراقب باشید، زیرا قرار گرفتن در معرض بیش از حد میتواند منجر به مشکلات سلامتی شود. سیالات هیدرولیک نیز خورنده هستند، اما برخی از انواع آن کمتر از سایرین هستند. به عنوان مثال، دو نوع اصلی روغن ترمز برای دوچرخه های کوهستانی هیدرولیک، مایع و روغن معدنی موجود است.

روغن معدنی به دلیل خاصیت خورندگی آن کمتر رنگ دوچرخه را از بین میبرد. برای اینکه سیستم هیدرولیک خود را در بهترین حالت خود نگه دارید، به طور دوره ای سیستم های هیدرولیک را از نظر نشتی بررسی کنید، در صورت لزوم روغن کاری کنید و در صورت لزوم فیلترها و آب بندی ها را تعویض کنید.

- نیاز به سرویس و نگهداری دقیق میباشد به ويژه جهت قطعات و تجهیزاتی که در مجاورت هوای بد و آلوده هستند

- نیاز به محافظت کامل قطعات و تجهیزات دارد در مقابل زنگ زدن، خوردگی و آلوده شدن روغن، حرارت و فاسد شدن روغن

- خطر آلودگی محیط زیست دارد، بواسطه هر نوع سهل انگاری در هنگام بهره برداری و يا سرویس و نگهداری

اجزای سیستم هیدرولیک

سیستمهای هیدرولیکی جهت تولید، کنترل و انتقال توان بالا استفاده میشود. از جمله کاربردهای سیستم هیدرولیک جابجا کردن اجسام سنگین، پرس کردن و یا اعمال نیروی زیاد به جسم میباشد. جهت تولید نیروی لازم برای عملگرها میبایست از پمپ استفاده کرد. هدف از کاربرد پمپ در یک سیستم هیدرولیک ایجاد جریان است. پمپ در واقع قلب یک سیستم هیدرولیکی است که انرژی مکانیکی را به انرژی هیدرولیکی تبدیل میکند. در پمپ، انرژی مکانیکی را که بوسیله موتورهای الکتریکی یا احتراق داخلی تامین میگردد، به انرژی هیدرولیکی تبدیل مینماید. پمپ فقط مولد جریان سیال بوده و فشار ایجاد شده به میزان مقاومتی که توسط عملگر بر سیستم هیدرولیک وارد میشود، بستگی دارد.

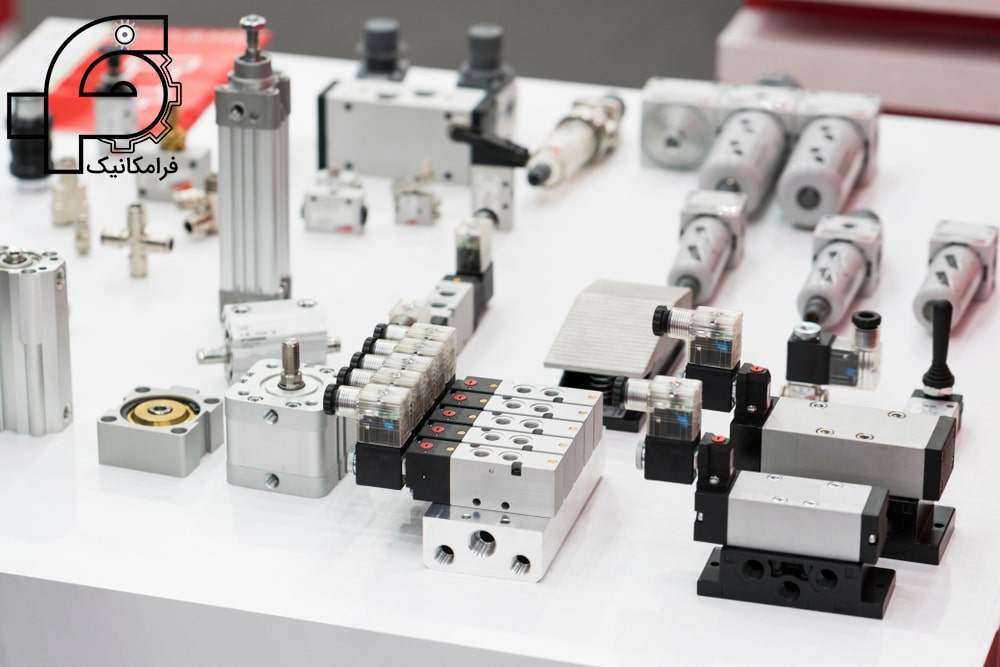

برای اجرای عملکرد روان و موثر، یک سیستم هیدرولیک از قطعات مختلفی تشکیل شده است. رایج ترین اجزای اصلی سیستم هیدرولیک عبارتند از: پمپ های هیدرولیک، شیرهای کنترل، مخزن و محرک هایی مانند موتور و سیلندر، آکومولاتور، سیال هیدرولیک، فیلترها، اتصالات، لوله ها و شیلنگ ها.

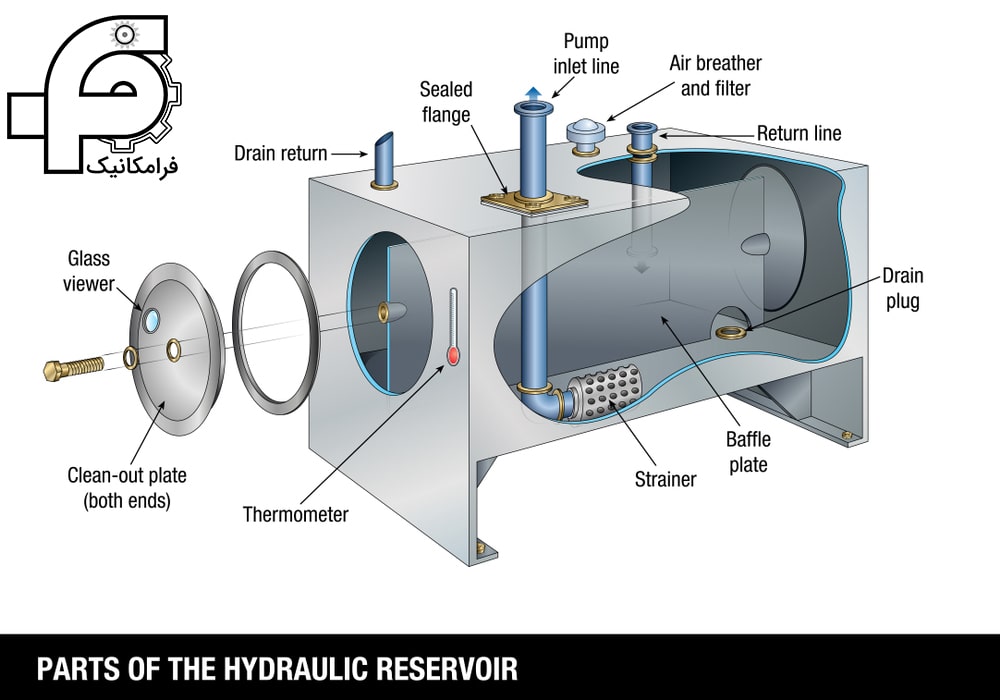

1. مخزن

یک مخزن نقش مهمی در سیستم هیدرولیک پایه ایفا میکند، آن قسمتی است که سیال اضافی را نگه میدارد تا تغییرات حجمی را که به دلایل مختلف رخ میدهد، در خود جای دهد. این دلایل ممکن است انقباض و انبساط سیلندر، انقباض و انبساط ناشی از دما و نشتی باشد.

یک مخزن به گونه ای طراحی شده است که به جداسازی هوا از سیال کمک کند. علاوه بر این، به عنوان یک انباشته کننده حرارت عمل میکند تا هرگونه تلفاتی را که ممکن است در طول مصرف حداکثر برق در سیستم رخ داده باشد، پوشش دهد.

مخازن همچنین برای جدا کردن خاک و سایر ذرات از نفت شناخته میشوند، زیرا کثیفی معمولاً در ته نشست میشود. در صورت وجود مخزن کوچکتر، از کانال های جریان دینامیکی در مسیر برگشت سیال استفاده میشود.

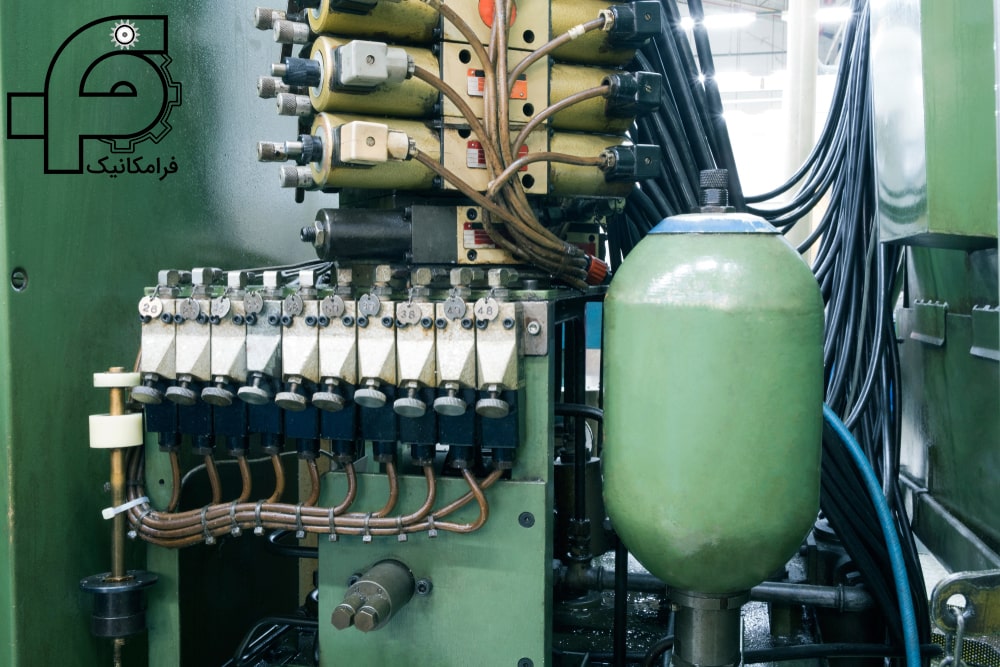

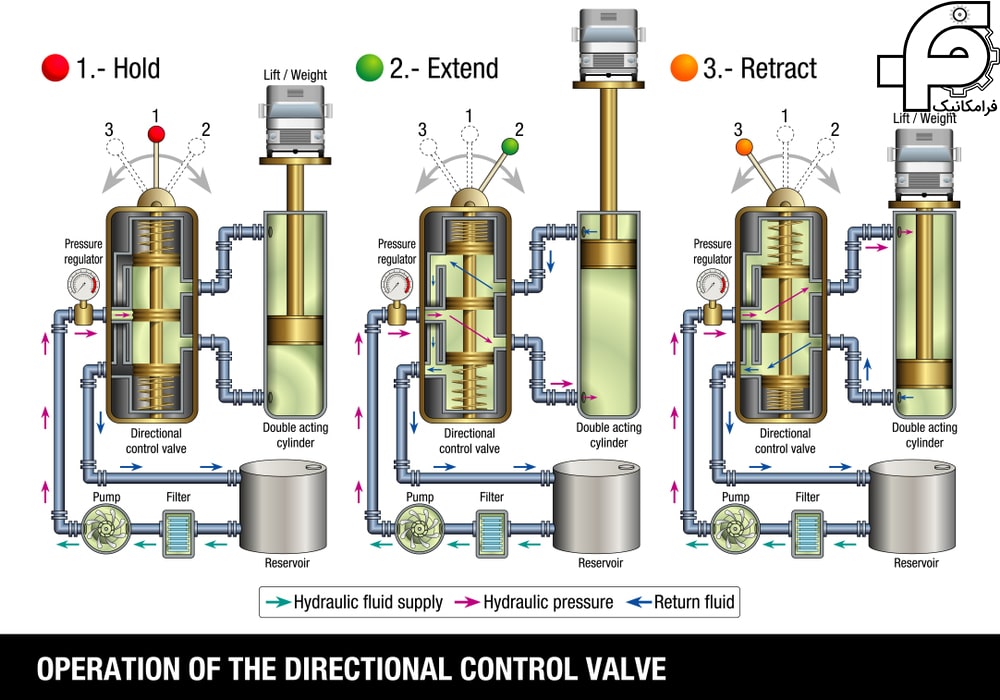

2. شیرهای کنترل

از شیرهای کنترل برای هدایت جریان سیال به محرک استفاده میشود. شیرهای کنترل معمولاً دارای یک ماسوره (اسپول) در داخل محفظه فولادی یا چدن هستند. این ماسوره به مکان های مختلف در محفظه فولادی میلغزد و کانال ها و شیارهای متقاطع را برای هدایت سیال مطابق با موقعیت ماسوره قرار میدهد.

ماسوره دارای یک موقعیت مرکزی خنثی است که با فنرها حفظ میشود. در این موقعیت، جریان سیال یا مسدود میشود یا به مخزن باز میگردد. هنگامی که ماسوره به یک طرف میلغزد، سیال به سمت محرک هدایت میشود و همچنین مسیر بازگشت از محرک به مخزن را فراهم میکند.

هنگامی که این ماسوره در جهت مخالف حرکت میکند، مسیرها تغییر میکنند. سوپاپ های جهت دار به گونه ای طراحی شده اند که با یک ورودی سیال برای تامین در تمام شیرهای پشته و یک سوپاپ برای هر سیلندر هیدرولیک قابل انباشته شدن هستند.

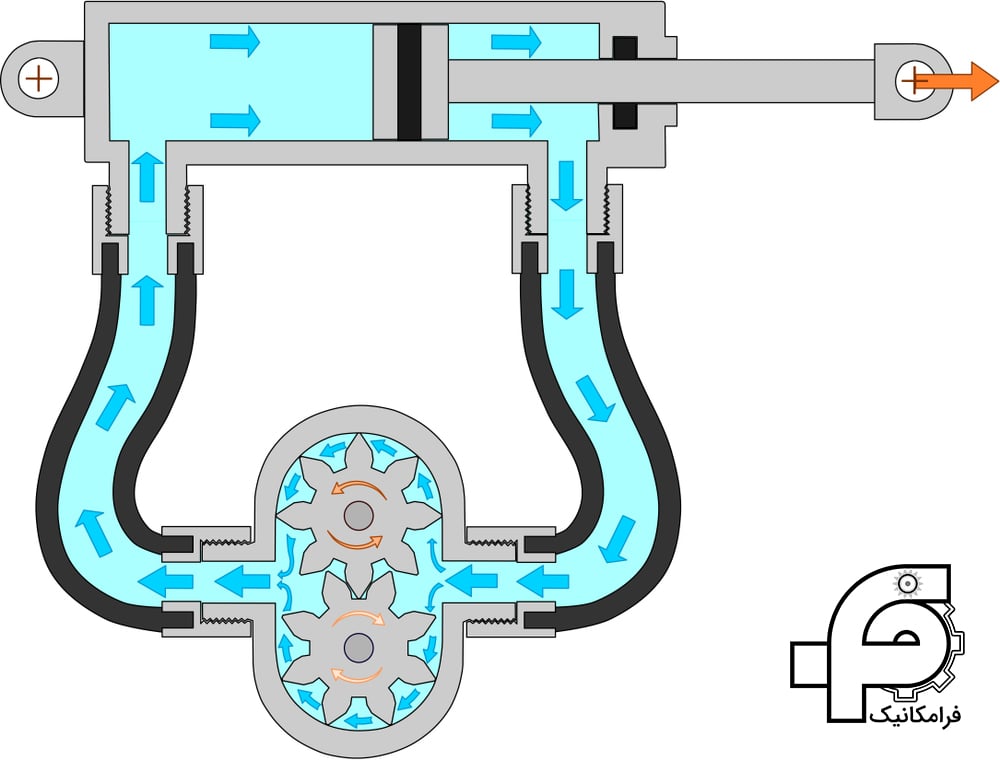

3. پمپ هیدرولیک

از پمپ هیدرولیک که یکی از اجزای سیستم هیدرولیک است، برای تامین سیال به اجزای موجود در سیستم هیدرولیک استفاده میشود. فشار در واکنش به بار اعمال شده در سیستم ایجاد میشود. این پمپ ها دارای چگالی توانی حدود ده برابر بیشتر از موتور الکتریکی هستند.

اینها یا توسط یک موتور مکانیکی یا موتور الکتریکی تغذیه میشوند و از طریق تسمه، چرخ دنده یا اتصال کوپلینگ الاستومری انعطاف پذیر برای کاهش لرزش به هم متصل میشوند. انواع رایج پمپ های هیدرولیک برای کاربردهای ماشین آلات هیدرولیک شامل پمپ پره ای، پمپ دنده ای، پمپ پیستونی شعاعی و پمپ پیستونی محوری است.

4. عملگرها

محرک ها از سیلندر هیدرولیک، موتور هیدرولیک، ترمز و گیربکس هیدرواستاتیک تشکیل شده اند. موتور هیدرولیک پمپی است که به صورت معکوس لوله کشی میشود. آنها دارای پیکربندی محوری هستند و از صفحۀ جریان سیال برای حفظ سطوح کنترل دقیق استفاده میکنند. اینها اغلب توسط پیستون های هیدرولیکی متعددی که به صورت متوالی عمل میکنند، هدایت میشوند.

5. آکومولاتور

یکی از اجزای سیستم هیدرولیک یک آکومولاتور است. این یک بخش رایج از ماشین آلات است که برای ذخیره انرژی با استفاده از سیال تحت فشار عمل میکند. انواع مختلفی از آکومولاتور وجود دارد. یک نوع لوله ای است که از یک پیستون شناور تشکیل شده است.

در حالی که یک طرف پیستون از بار گاز تحت فشار تشکیل شده است، طرف دیگر سیال است. کمک فنر برای مدار هیدرولیک یا نیروی پشتیبان برای ترمز یا فرمان از نمونه های آکومولاتور است.

6. سیال هیدرولیک

مایع هیدرولیک که عموماً به عنوان روغن هیدرولیک شناخته میشود به عنوان یک اکسیژن مدار هیدرولیک عمل میکند. سیالات هیدرولیک عمدتاً نفتی با مواد افزودنی است. بسته به کاربرد، برخی از ماشین ها به مایعات مقاوم در برابر آتش نیاز دارند. در بسیاری از کارخانه ها که مواد غذایی را تهیه میکنند از آب یا روغن خوراکی به عنوان مایع هیدرولیک برای اقدامات ایمنی استفاده میکنند.

7. فیلترها

فیلترها بخش مهمی از سیستم هیدرولیک هستند زیرا ذرات ناخواسته را از سیال حذف میکنند. اجزای مکانیکی به طور مداوم ذرات فلزی تولید میکنند که علاوه بر کثیفی، باید حذف شوند.

8. اتصالات، لوله ها و شیلنگ ها

لوله های هیدرولیک اساساً لوله های فولادی دقیقی هستند که برای هیدرولیک تولید میشوند. هنگامی که این لوله ها در دسترس نیستند، زمانی است که لوله های فشار قوی هیدرولیک وارد عرصه میشوند. این لوله های انعطاف پذیر عموماً برای فشار کم استفاده میشوند. هنگامی که هم لوله ها در دسترس نیستند، شیلنگ ها در سیستم هیدرولیک مورد استفاده قرار میگیرند.

خلاصه اجزای سیستم هیدرولیک چیست؟

- پمپ هیدرولیک

- شیر هیدرولیک

- اکچویتور هیدرولیک

- آکومولاتور

- اویل کولر هیدرولیک

- صافی و فیلتر هیدرولیک

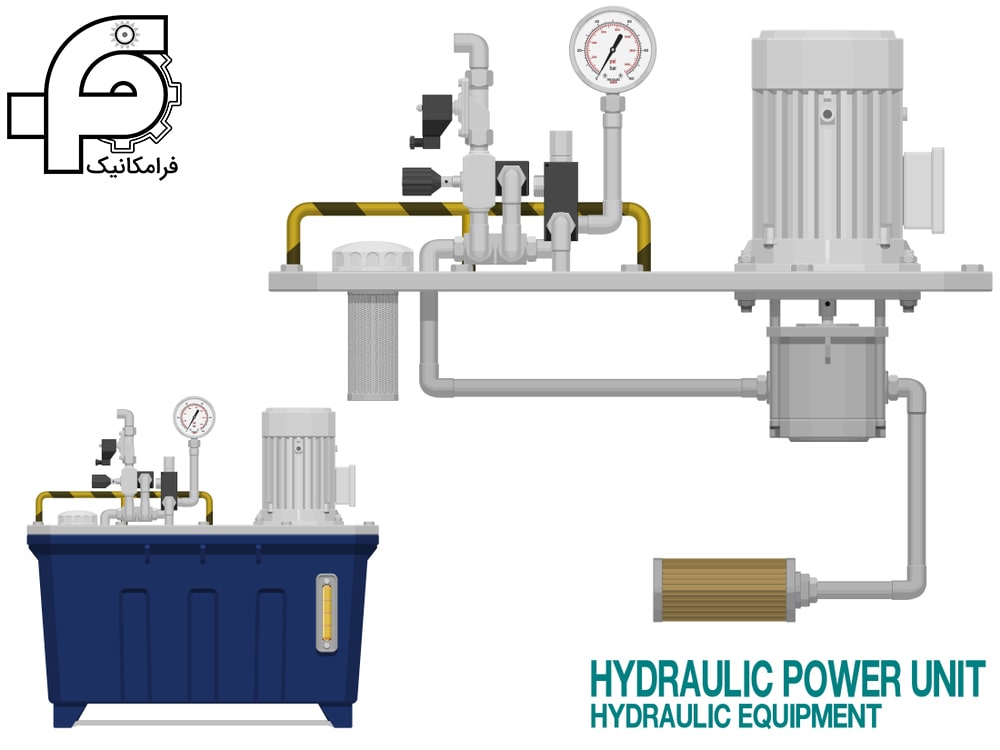

- یونیت یا پاورپک هیدرولیک

- متعلقات هیدرولیک

در قسمت زیر به معرفی 10 نمونه مثالهایی از سیستم هیدرولیکی میپردازیم:

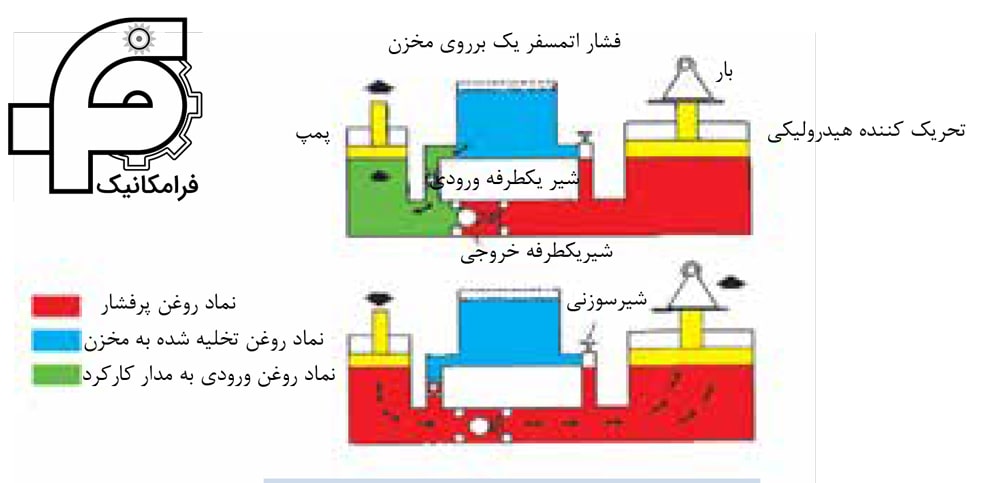

1- معرفی سیستم پرس (جک) هیدرولیکی

در این سیستم هیدرولیک یک مخزن و یک مجموعه شیر وجود دارد که روی هم، وظیفه پشتیبانی و تغذیه دائم روغن به جک کوچک جهت تلمبه نمودن (To Stroke) آن به زیر جک بزرگ است.

هر بار که روغن تلمبه میشود، جک بزرگ به همراه بار، یک پله بالا میرود.

دیاگرام اول، مربوط به حالتی است که جک کوچک در حال حرکت به سمت بالا و مکش روغن از مخزن به درون محفظه خود است، در این حالت، شیر یکطرفه خروجی توسط فشار روغن محفظه زیر جک بزرگ، بسته ميگردد، ولی شیر یکطرفه ورودی بعلت مکش موجود و افت فشار باز شده، و اجازه میدهد روغن مخزن، به زیر جک کوچک مکیده شده و فضای آن را پر نماید.

دیاگرام دوم، مربوط به حالتی است که جک کوچک در حال حرکت به سمت پائین و پمپ و تلمبه نمودن روغن محفظه خود به محفظه زیر پیستون جک بزرگ است، در این حالت دیده میشود که شیر یکطرفه ورودی بعلت فشار موجود بسته و شیر یکطرفه خروجی باز شده و موجب جابجائی روغن به زیر پیستون بزرگ، و حرکت بار به سمت بالا میگردد.

به منظور حرکت بار به سمت پائین، شیر سومی به نام شیر سوزنی (Needle Valve) را باز نموده، و اجازه میدهیم که روغن محفظه جک بزرگ به مخزن روغن وصل شود، و بار با نیروی ثقل خود به پیستون بزرگ به سمت پائین فشار آورده و روغن محفظه جک بزرگ را به درون مخزن روغن هل داده و آنرا تخلیه نماید.

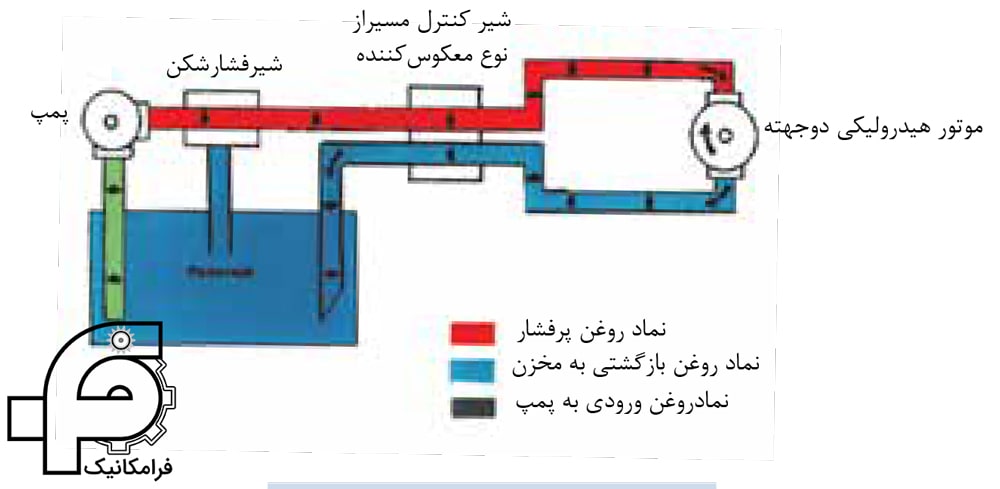

2- معرفی سیستم موتور هیدرولیکی دو جهته

شکل ذیل نشان میدهد نوع دوم سیستم هیدرولیک است که چگونه یک پمپ برقی هیدرولیکی قادر است یک موتور هیدرولیکی دو جهته را تغذیه و آنرا جهت ارائه خدمات به خارج، تحریک نماید.

همانگونه که مشاهده میشود، یک شیر کنترل مسیر از نوع معکوس كننده، روغن پر فشار پمپ را به یک سمت موتور هيدروليكي هدایت و روغن بازگشتی از آن را همزمان به مخزن روغن وصل مینماید. ضمنا یک شیر فشار شکن نیز سیستم را در مقابل افزایش فشار بیش از اندازه مجاز، محافظت مینماید، زیرا قادر است در صورت لزوم با عمل بای پس نمودن خروجی پمپ به مخزن روغن، ایمنی سیستم را حفظ نماید.

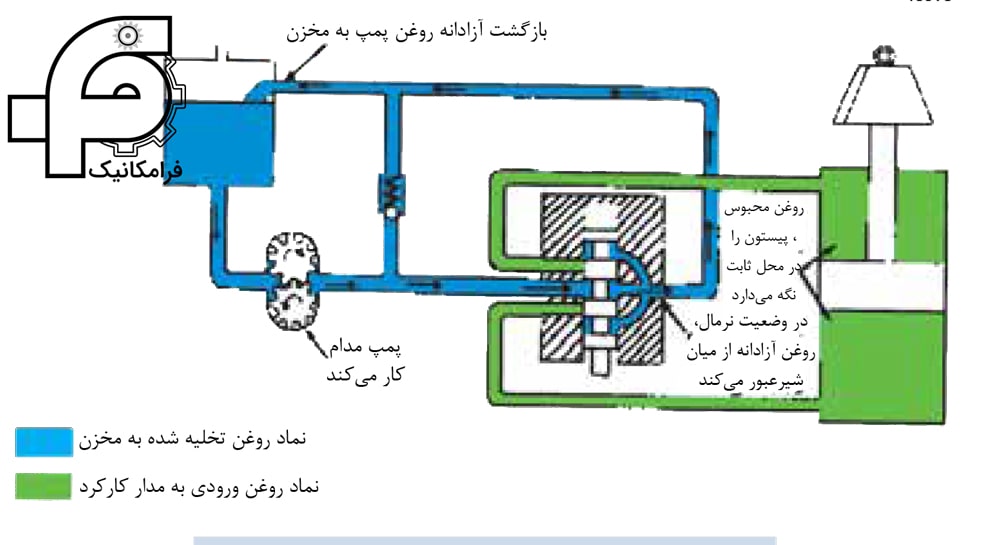

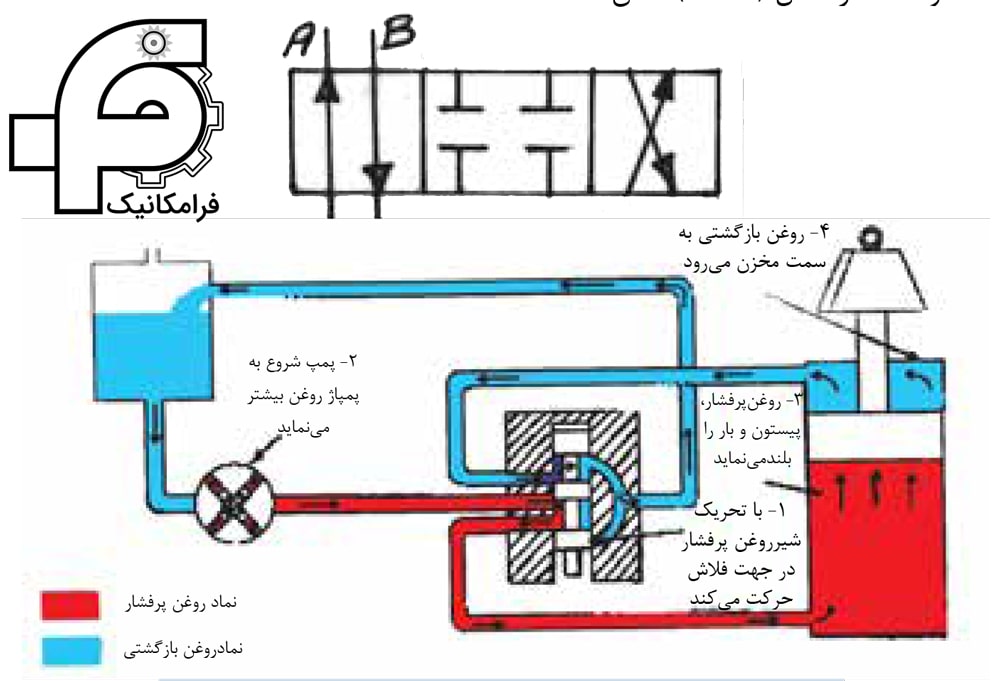

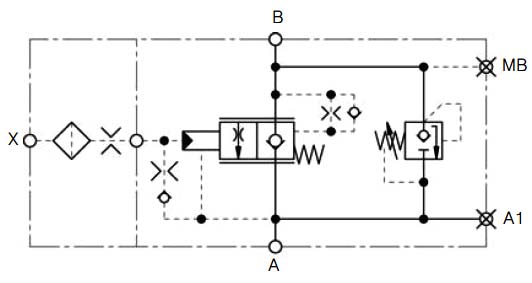

3- معرفی سیستم هیدرولیک با شیر کنترل مسیر (از نوع مرکز- گردش آزاد)

نماد گرافیکی شیر کنترل مسیر- چهار راهه- سه وضعیتی – از نوع مرکز- گردش آزاد چنین است:

ويژگي این شیر در آن است كه هنگامیکه در وضعیت نرمال(غیر فعال) قرار دارد، اجازه میدهد که خروجی پمپ، آزادانه از طریق این شیر به مخزن روغن باز گردد. همانگونه که شکل ذیل، نحوه کار آن را در وضعیت نرمال یا غیر فعال در سیستم نشان میدهد.

اصولا از این نوع شیر در مدار هیدرولیکی جکهای دو طرفه و همینطور مدار موتورهای هیدرولیکی بهره برداری میگردد.

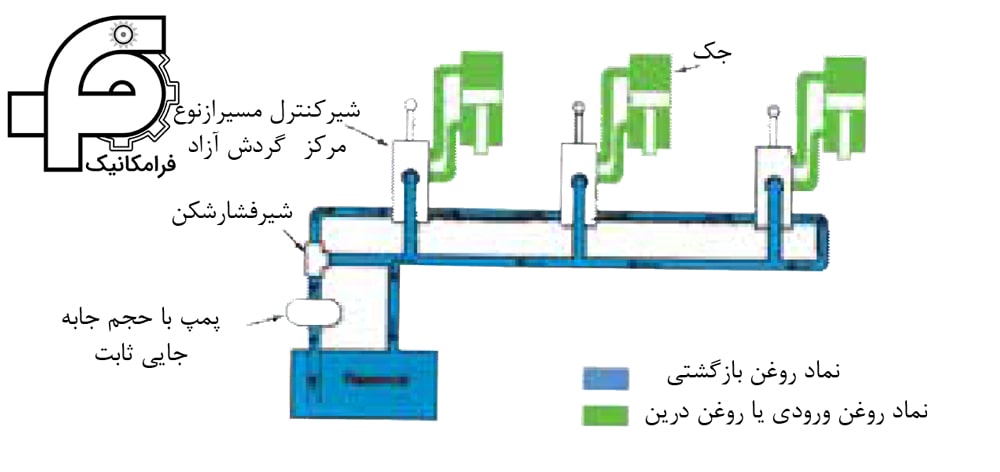

4- معرفی نمونه از سیستم هیدرولیک با اتصال سری شیرهای کنترل مسیر از نوع مرکز – گردش آزاد

شکل ذیل کاربرد و نقش شیر کنترل مسیر از نوع مرکز- گردش آزاد را در یک نمونه، اتصال سری جهت جک های دو طرفه، نمایش میدهد.

روغن از پمپ به سمت سه عدد شیر کنترل مسیر که بصورت سری قرار دارند هدایت میشود، و همانگونه که مشاهده میشود، اتصال مدار به شکلی است که روغن بازگشتی از جک اول، به سوی ورودی شیر کنترل مسیر دوم هدایت میگردد و الآخر.

در وضعیت غیر فعال(نرمال)، روغن از میان شیرها، عبور کرده و به مخزن باز میگردد به همان ترتیب که فلاشها نشان میدهند.

هنگامیکه یکی از شیرها تحریک میشود، روغن ورودی به آن شیر، به سمت جک مربوط هدایت میشود، هم زمان روغن بازگشتی از همان جک، از طریق مسیر بازگشت، به سمت ورودی شیر بعدی هدایت میگردد.

شایان ذکر است که گفته شود، هنگامی طراحی این سیستم پاسخگو و ایده آل است که در هر زمان تنها یک شیر تحریک و فعال شود، در حالیکه شیرهای دیگر تا پایان انجام کار همچنان غیرفعال باقی بمانند و تحریک نشوند.

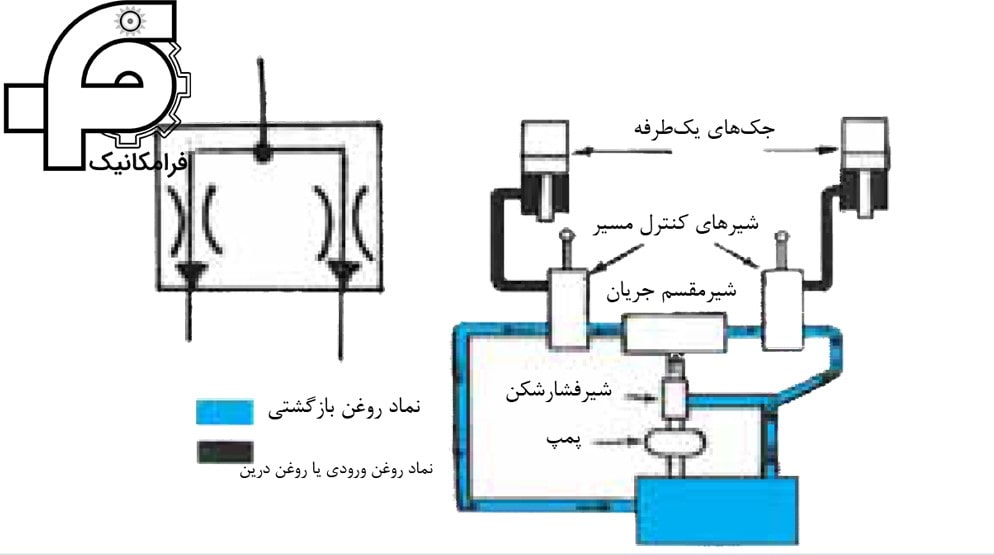

5- معرفی سیستم هیدرولیک مجهز به شیر مقسم جریان بهمراه شیر کنترل مسیر از نوع مرکز – گردش آزاد

نماد گرافیکی یک شیر مقسم جریان (تقسیم کننده نسبی) چنین است:

شکل بالا دو شیر کنترل مسیر از نوع مرکز- گردش آزاد را بهمراه یک شیر مقسم جریان، نشان میدهد. همانگونه که در شکل مشاهده میشود، شیر مقسم، تمام جریان خروجی پمپ را دریافت و آنرا به دو بخش برای دو فعالیت تقسیم مینماید. این شیر میتواند طوری طراحی شود که مثلا همواره اول عضو تحریک کننده سمت چپ سیستم را فعال نماید، (هر چند که شخص کاربر دستگاه، هر دو عضو تحریک کننده سیستم را همزمان تحریک و فعال نمايد) و همینطور این شیر قادر است، جریان را بطور مساوی و یا به صورت درصدی تقسیم نموده و ارسال دارد. بهرحال چنین سیستم هیدرولیکی، نیاز به پمپ بزرگ و قوی ای دارد.

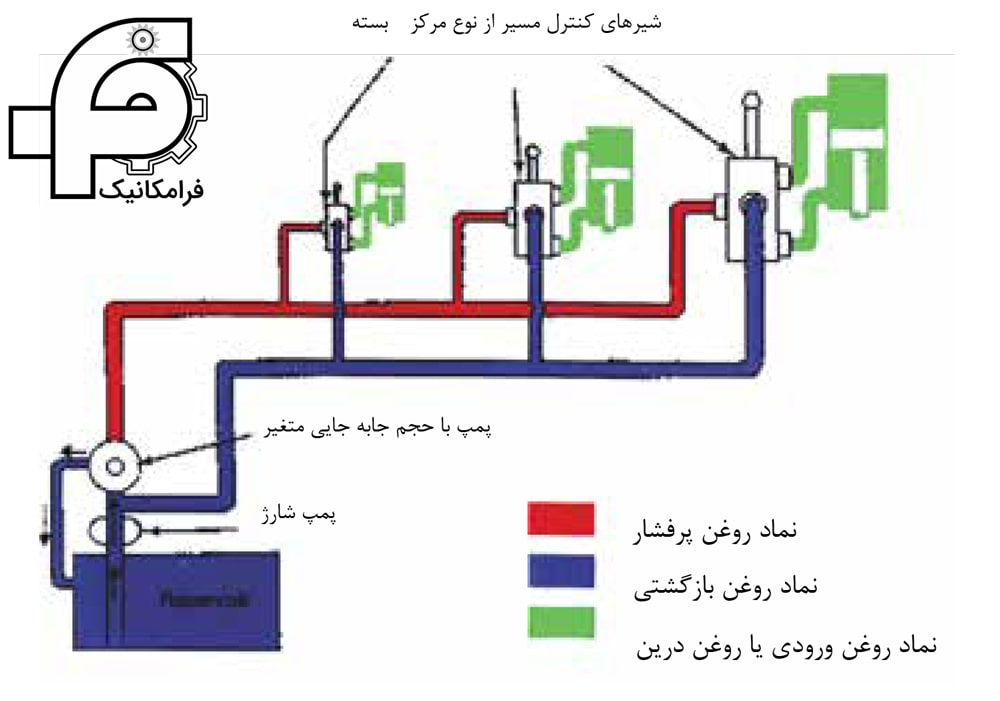

6- معرفی سیستم هیدرولیک با شیر کنترل مسیر (از نوع مرکز- بسته)

نماد گرافیکی شیر کنترل مسیر- چهار راهه- سه وضعیتی – از نوع مرکز- بسته، چنین است: همانگونه که در شکل ذیل نشان داده شد.

نظر به اینکه کلیه مجراهای روغن این شیر در وضعیت نرمال (غیر فعال)، بسته باقی میماند، لذا در چنین سیستم هیدرولیکی، پمپ قادر است در طول زمانی که به جریان روغن برای انجام کار نیازی نیست، بشکل خالص یا خاموش استراحت نماید، و مقدار زیادی انرژی هم صرفه جوئی شود.

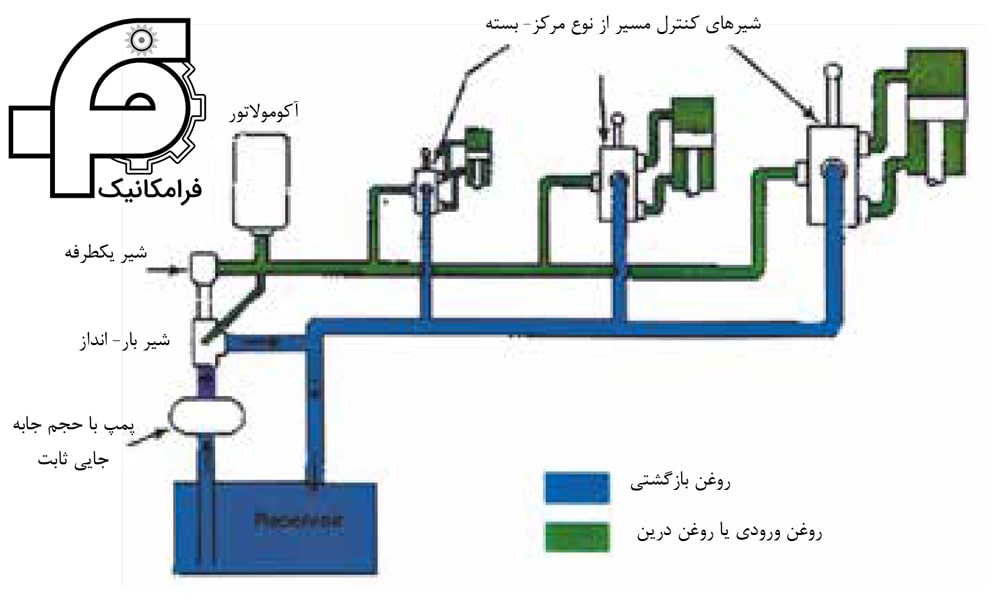

7- معرفی سیستم هیدرولیک با مجموعه ای از پمپ با حجم جابجائی ثابت و آکومولاتور بهمراه شیر کنترل مسیر از نوع مرکز- بسته

شکل ذیل مربوط بیک نمونه سیستم هیدرولیک با شیر کنترل مسیر نوع مرکز – بسته بهمراه یک پمپ کوچک از نوع حجم جابجائی ثابت، که وظیفه اش شارژ روغن به محفظه یک آکومولاتور است، میباشد.

زمانی که آکومولاتور، شارژ کامل روغن میشود و حداکثر فشار ممکن را بدست میآورد، یک شیر بار- انداز (Unloading Valve) ، در آن لحظه تحریک شده و جریان روغن پمپ را به سمت مخزن سیستم هدایت میکند. ضمنا یک شیر یکطرفه (Check Valve) هم، جهت حبس نمودن فشار روغن و جلوگیری از به هدر رفتن فشار، در مدار، نصب شده است.

هنگامیکه یکی از شیرهای کنترل مسیر، عمل کند، آکوموالتور شروع به تخلیه روغن خود و شارژ جک مربوط مینماید. ضمنا، همین که فشار مدار افت کند، شیر بار- اندازه، مسیر روغن پمپ را مجددا عوض کرده و اقدام به شارژ مجدد آکومولاتور مینماید.

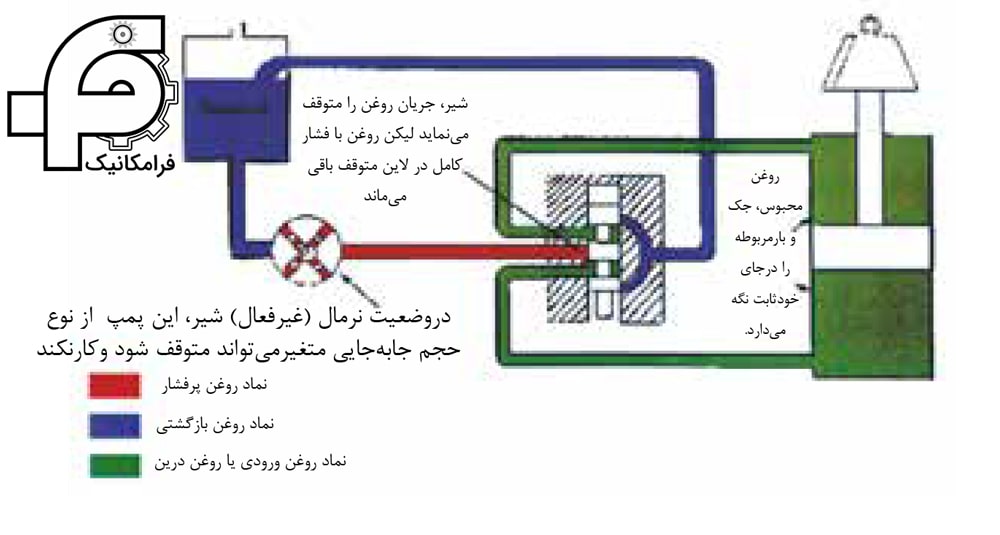

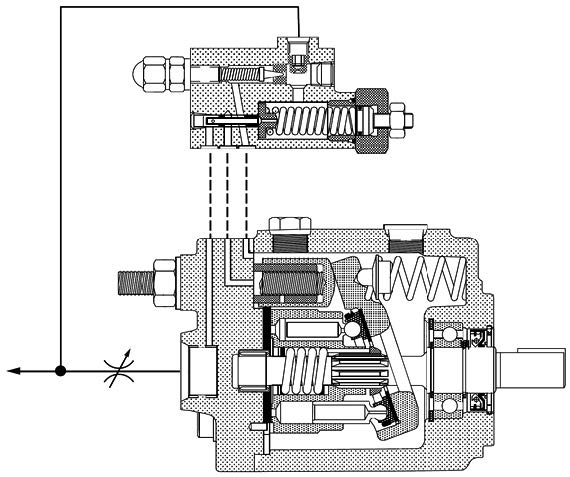

8- معرفی نمونه ای از سیستم هیدرولیک مجهز به پمپ با حجم جابجائی متغیر به همراه شیر کنترل مسیر از نوع مرکز- بسته

شکل ذیل مربوط بیک نمونه سیستم هیدرولیک است، با پمپ از نوع حجم جابجائی متغیر به همراه یک شیر کنترل مسیر از نوع مرکز- بسته که در حالت نرمال یا غیر فعال قراردارد.

1- در این سیستم هنگامیکه شیر وضعیت نرمال(غیر فعال) بخود میگیرد، هرچند که همه مسیرها را میبندد، ولی حرکت پمپ همچنان ادامه پیدا میکند، تا فشار روغن موجود در خط لوله پشت شیر تا پمپ، به حدی که از قبل تعیین شده برسد.

2- در این لحظه یک شیر متعادل کننده فشار (Pressure Regulating valve) (که در این شکل درون ساختمان پمپ قرار دارد) تحریک شده و داریم:

مراحل

الف- پمپ روغن را بطور اتوماتیک خاموش میکند

ب- با بستن مسیر خروجی پمپ، فشار روغن موجود در خط لوله گفته شده در بند 1 را محافظت نموده و از کاهش فشار و به هدر رفتن انرژی پتانسيل آن جلوگیری میکند.

3 -با تحریک شیر کنترل مسیر سیستم دو مجرای روغن باز میشود:

الف- روغن پرفشار و ساکن خط لوله پشت شیر به محفظه روغن زیر جک ارتباط پیدا کرده و به آن سمت جاری میشود، این امر موجب میشود که کل فشار کاهش یابد، و در نتیجه شیر متعادل کننده فشار، پمپ را مجددا روشن نموده و جریان روغن پمپ، به زیر جک جاری شده و آنرا به حرکت در آورد.

ب- همزمان روغن محفظه سمت دیگر جک از طریق شیر کنترل مسیر اصلی به مخزن روغن سیستم ارتباط پیدا نموده و با حرکت جک، روغن آن محفظه شروع به تخلیه میشود.

4 -زمانی که شیر کنترل مسیر مجددا برگردد به حالت نرمال یا غیر فعال خویش، روغن در هر دو محفظه بالا و پایین جک دو طرفه، حبس میگردد و همزمان کلیه مجراهای منتهی به پمپ مسدود میگردد و پمپ مجددا به حالت استراحت و خاموش برميگردد

9- معرفی سیستم هیدرولیک با مجموعه ای از شیر کنترل مسیر از نوع مرکز ـ بسته، پمپ با حجم جابجائی متغیر و پمپ شارژ

یک عدد پمپ شارژ (Charging pump) ، روغن را از مخزن اصلی روغن به پمپ اصلی سیستم که پمپ با حجم جابجائی متغیر است، تزریق مینماید، و با این عمل دو کار انجام میدهد

الف- کمبود روغن مورد نیاز سیستم را تأمین و جبران میکند

ب- فشار روغن در سمت ورودی پمپ اصلی سیستم را بالا میبرد

و در نتیجه پمپ شارژ با اجرای بندهای الف و ب، راندمان پمپ اصلی سيستم را قدری بالا میبرد.

همانگونه که مشاهده میکنید در این سیستم، روغن بازگشتی، از اعضاء تحریک کننده سیستم مستقیما به ورودی پمپ اصلی میرود و نه به مخزن اصلی روغن.

تصادفا ً کاربرد این مجموعه هیدرولیکی بسیار فراگیر بود و امروزه بر روی تراکتورها که مجموعهای از سیستم فرمان هیدرولیکی، سیستم ترمز هیدرولیکی، سیستم بیل هیدرولیکی، سیستم خیش هیدرولیکی، جک های تعادل هیدرولیکی و… میباشند، بهره برداری میشود.

سیستم هیدرولیک چگونه کار می کند؟

عملکرد سیستم هیدرولیک به فشار اعمال شده بر سیالات هیدرولیک بستگی دارد که باعث ایجاد توان مورد استفاده برای انجام وظایف مختلف ضروری میشود. در سیستم هیدرولیک، نیروی وارد شده به سیال در یک نقطه از طریق اجزای متصل منتقل میشود و نقطه دیگری را که برای کار لازم است، فعال میکند.

سیالی که ممکن است آب، بنزین یا مایع دیگری باشد در هنگام فشار بر روی هر قسمت از کشتی تأثیر میگذارد و قدرتی ایجاد میکند که قادر به بلند کردن بارهای سنگین است. این سیستم ها مقرون به صرفه هستند و برای ایجاد حرکت و تکرار فعالیت ها شناخته شده اند. یک سیستم هیدرولیک پویا است و روش کار مستقیم دارد. اصل اساسی که در پشت عملکرد یک سیستم هیدرولیک وجود دارد عمدتاً یکسان است.

اجزای مختلف سیستم هیدرولیک مانند شیرهای کنترل، مخزن، آکومولاتور، پمپ هیدرولیک، فیلترها، محرک، لوله ها، لوله ها و شیلنگ ها وجود دارد. هر جزء اهمیت خاص خود را دارد و در عملکرد سیستم هیدرولیک نقش بسزایی دارد.

مخزن

مخزن برای ذخیره سیال در سیستم هیدرولیک استفاده میشود. به خوبی به بخش هایی از ماشین آلات متصل است که برای کار نیاز به انتقال نیرو به آنها دارند. بسته به نیاز، مخازن ممکن است کوچک یا بزرگ باشند. در مورد مخزن کوچک از نمودارهای جریان دینامیکی استفاده میشود.

پمپ

در حالی که پمپ هیدرولیک برای انتقال مایع هیدرولیک به قسمت های دیگر سیستم استفاده میشود، انباشته کننده انرژی ایجاد شده با استفاده از سیالات تحت فشار را انباشته میکند. محرک شامل سیلندر، ترمز، موتور هیدرولیک و گیربکس هیدرواستاتیک است. تمام اجزاء به طور مشترک سیستم هیدرولیک را تشکیل میدهند و هر یک مطابق با الزامات وظیفه خود را انجام میدهند.

سیال

سیال به سیستم اضافه میشود و فشار به آن اضافه میشود. به عنوان مثال، هنگامی که در یک چهارچرخ ترمز میکنید، فشاری که وارد میکنید از طریق خطوط ترمز متشکل از مایعات منتقل میشود. این مایعات نیرویی ایجاد میکنند که به همان اندازه فرستنده به کانکتورها است که با کنترل لاستیک ها سرعت خودرو را کاهش میدهد.

به طور کلی، سیال تحت فشار نیرویی ایجاد میکند که به طور مکرر به قسمت های مختلف ظرف محتوی منتقل میشود که به انجام کارهای تکراری کمک میکند. در محل ساخت و ساز که قرار است بارها و بارها مواد بلند شوند، از سیستم هیدرولیک استفاده میشود. اپراتور دستگاه از دستان خود برای کار با دستگاه استفاده میکند.

فشار

هنگامی که فشار مورد نیاز به مایع وارد میشود، نیرویی کاهش نیافته برای انجام کارهای تکراری چیدن و انداختن مصالح ساختمانی سنگین تولید میکند. این روشی است که از سیستم هیدرولیک برای انجام وظایف در سایت های ساخت و ساز استفاده میشود. فعالیت های مختلفی وجود دارد که در آن سیستم هیدرولیک مورد استفاده قرار میگیرد.

کارکرد

اگرچه این سیستم در بخشهای مختلف به روشهای مختلف مورد استفاده قرار میگیرد، روش اصلی عملکرد آن یکسان است. بنابراین، فرقی نمیکند که کدام ماشین باشد، اگر از سیستم هیدرولیک استفاده میکند، اصل کار اکثراً یکسان خواهد بود. این سیستمی است که از سوخت تحت فشار برای انجام کارهای سخت استفاده میکند که ممکن است ماهیت تکراری داشته باشند یا نباشند.

این سیستم به صورت مستقیم کار میکند و از همان روش کار برای انجام کارهای ساده تا پیچیده پیروی میکند. سیستم هیدرولیک برای انجام کارهای سنگین و تکراری یک سیستم سخت به بالا است. این نه تنها مقرون به صرفه است، بلکه در زمان نیز صرفه جویی میکند و در هنگام کار از دقت قابل توجهی برخوردار است.

سیستم هیدرولیک با تلاش کمی کار میکند، مانند تمام کاری که باید انجام دهید فشار دادن ترمز و توقف خودرو با سرعت زیاد است. عالی نیست؟ ماشین شما را میتوان به راحتی توسط یک ماشین برای سرویس و تنها با فشار دادن یک دکمه برد، یعنی نیرویی که مایع هیدرولیک تولید میکند. هنگامی که به درستی استفاده شود، این قدرت میتواند به شما کمک کند تا کارهای بزرگ را به موقع و به طور موثر و کارآمد انجام دهید.

اهمیت

سیستم هیدرولیک بدون شک زندگی ما را به شدت متحول کرده و آن را آسان، راحت و سازنده کرده است. فشار کار را کاهش داده و کارهای سنگین را بسیار ساده تر و در زمان صرفه جویی کرده است. در این مقاله به چیستی سیستم هیدرولیک، اجزاء، کاربردها، کاربردها و نحوه انجام وظایف آن پرداخته ایم.

امیدواریم اکنون اهمیت سیستم هیدرولیک و نقشی که در زندگی روزمره ما ایفا میکند را درک کرده باشید. تقریباً هر بخش در اقتصاد ما را به نحوی تحت پوشش قرار داده است و روش انجام کار را متحول کرده است.

تصور دنیایی بدون هیدرولیک زمانی که فواید آن را دیدید پر از مبارزه به نظر میرسد. استفاده صحیح از قدرت سیال تحت فشار میتواند به ما در دستیابی به اهداف بزرگ کمک کند. ما باید از این سیستم به طور بهینه استفاده کنیم تا بدون اتلاف منابع، حداکثر سود را از آن ببریم.

در دنیای کنونی پر از لوازم دیجیتال، الکترونیک، خودرو و ماشین آلات سنگین، سیستم هیدرولیک به یک موهبت تبدیل شده است. این سیستم با چند برابر کردن قدرت کم، به کاهش تلاش انسان، کار بدنی و صرفه جویی در زمان کمک کرده است. تنها کاری که باید انجام دهید این است که به اطراف نگاه کنید و خواهید دید که چگونه توسط جادوی سیستم هیدرولیک احاطه شده اید.

طبقه بندی سیستم هیدرولیک

براي آنكه به عنوان يك مهندس بتوانيم درك دقيق تري از هيدروليك داشته باشيم و آن را بكار ببريم لازم است يك طبقه بندي كلي از آن در ذهن ايجاد نمائيم. اگرچه ممكن است طبقه بندي انجام شده داراي مرزهاي مشترك فراواني باشد و حتي نتوان مثلا بين هيدروليك سنتي و هيدروليك مدرن مرز مشخصي ايجاد نمود، با اين حال تفكيك و طبقه بندي كلي هيدروليك حداقل در مرحله آموزش لازم به نظر ميرسد.

با اين وجود طراحان، سازندگان و تعمير كاران سیستم های هیدرولیک لازم است همزمان كليه مباحث هيدروليك در اين طبقه بندي را مورد توجه قرار دهند و به آن تسلط كافي داشته باشند. به صورت سنتي انواع پمپها ، عملگرها و شيرهاي كنترل جهت، فشار و دبي در بسياري از سیستم هیدرولیک معمول مورد استفاده قرار ميگيرد. با تركيب مفاهيم اصلي اين المانها و تكنولوژي هاي مدرن ساخت و مفاهيم الكترونيك و كنترل، شاخه هاي جديدي از هيدروليك به وجود آمده است كه امروزه بدون آنها ساخت ماشين آلات و سيستمهاي پيشرفته غير ممكن به نظر ميرسد.

ميتوان مباحث اصلي سیستم هیدرولیک را به صورت زير دسته بندي يا طبقه بندي نمود:

- (Conventional Hydraulics) هيدروليك سنتي شامل المانهاي پايه

- ( Modern Hydraulics) هيدروليك مدرن شامل المانهاي ويژه

- (Proportional and Servo Valves Technology) تكنولوژي شيرهاي پروپورشنال و سروو

- (Hydraulic Cartridge Valves Technology) تكنولوژي شيرهاي هيدروليك كارتريج

- (Mobile Hydraulics) موبايل هيدروليك

- (Hydrostatic Drives – Conventional & Secondary Control) محركهاي هيدروليك هيدروستاتيك

1- سیستم هیدرولیک سنتي شامل المانهاي پايه

معمولا فراگيري و فعاليت در هيچ يك از بخشهاي بعدي هيدروليك بدون تسلط در بخش هيدروليك سنتي امكانپذير نميباشد. بسياري از مفاهيم اوليه هيدروليك در بخش هيدروليك سنتي ارائه ميگردد. هيدروليك سنتي شامل انواع پمپ، سيلندر، هيدروموتور و شيرآلات كنترل فشار، دبي و جهت است و معمولا شاخه هاي ديگر هيدروليك نتيجه پيشرفت و ايجاد تحول در همين قطعات اوليه ميباشد. مثلا شيرهاي پروپورشنال نتيجه تركيب شيرهاي ساده با كنترل الكترونيك و اعمال تكنولوژيهاي جديد بر طرحهاي قديمي است.

2- هيدروليك مدرن شامل المانهاي پيشرفته تركيبي

تكنولوژي ساخت بالا به همراه ايده هاي نوين و تركيب آنها با المانهاي قديمي باعث بوجود آمدن المانهايي در هيدروليك شده است كه امروزه آنها را در طبقه هيدروليك مدرن قرار ميدهيم. استفاده از اين المانها باعث بالا رفتن راندمان و بهبود عملكرد سيستمهاي قديمي ميشود. براي مثال اگرچه يك پمپ دنده اي ساده نيز ميتواند در مدار هيدروليك يك دستگاه پرس عمل نمايد ولي محاسبات مربوط به تلفات توان نشان ميدهد كه استفاده از يك پمپ دبي متغيير باعث بالا رفتن راندمان كاري مدار و كاهش تلفات آن ميگردد.

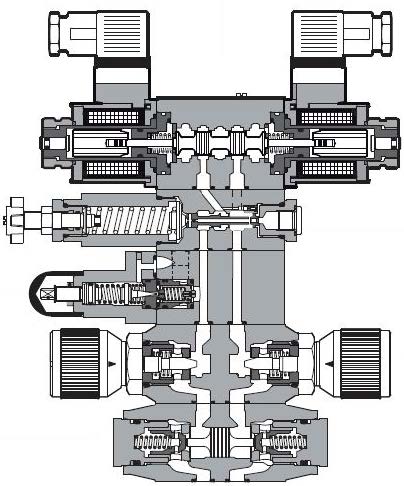

در شكل زير يك شير تركيبي چند كاره از شركت Bucher آلمان نشان داده ایم. اين شير همزمان به عنوان شير قفل، كانتربالانس و شير ايمني براي كنترل بارهاي حساس به كار ميرود. در سیستم هیدرولیکی مدرن استفاده از شيرهاي تركيبي بسيار متداول است.

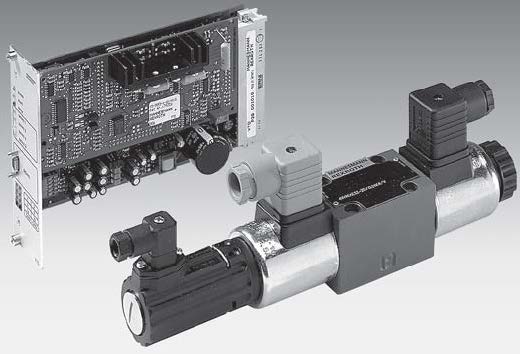

3- تكنولوژي شيرهاي پروپورشنال و سروو هيدروليك

اصولا تحريك شيرهاي الكتريكي به دو صورت در بخش Switching يا ON-OFF و يا پيوسته Continiuse انجام ميشود. مباحث هيدروليك ON-OFF در سیستم هيدروليك سنتي مورد بحث قرار ميگيرد. شيرهاي با عملكرد پيوسته (شيرهاي پروپورشنال و سروو) به عنوان بخشي از سیستم هیدرولیک مدرن نتيجه تركيب ماهرانه الكترونيك و كنترل با المانهاي استاندارد هيدروليك است.

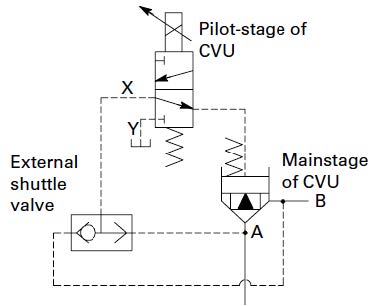

4- تكنولوژي شيرهاي هيدروليك كارتريج

Cartridge valve technology يا Logic element technology يك راه حل مناسب براي جايگزيني شيرهاي اسپولي و ايجاد يك سيستم كمپكت و عبور دبي هاي خيلي زياد روغن است. در استفاده از شيرهاي كارتريج در نظر گرفتن فشار در هر لحظه و هر بخش از مدار بسيار اهميت دارد و معمولا طراحي مدار شامل المانهاي كارتريج پيچيده تر از مدارهاي شامل شيرهاي اسپولي است.

به يا داشته باشيم منظور از تكنولوژي شيرهاي كارتريج استفاده از Screw in Cartridge Valves نيست. چون عملكرد و كاركرد اين شيرها معمولا مانند شيرهاي خطي(In-Line) يا بلوكي(Subplat Mounted) است و اين شيرها توانائي عبور دبي هاي زياد را ندارند. اگر چه داراي مزيت نشتي كم، افت فشار كم و ابعاد كامپكت ميباشند.

منظور از تكنولوژي شيرهاي كارتريج، استفاده از Slip in Cartridge Valves است. اين شيرها همگي به صورت دوراهه ، دو جهته و تحريك پيلوتي هستند.

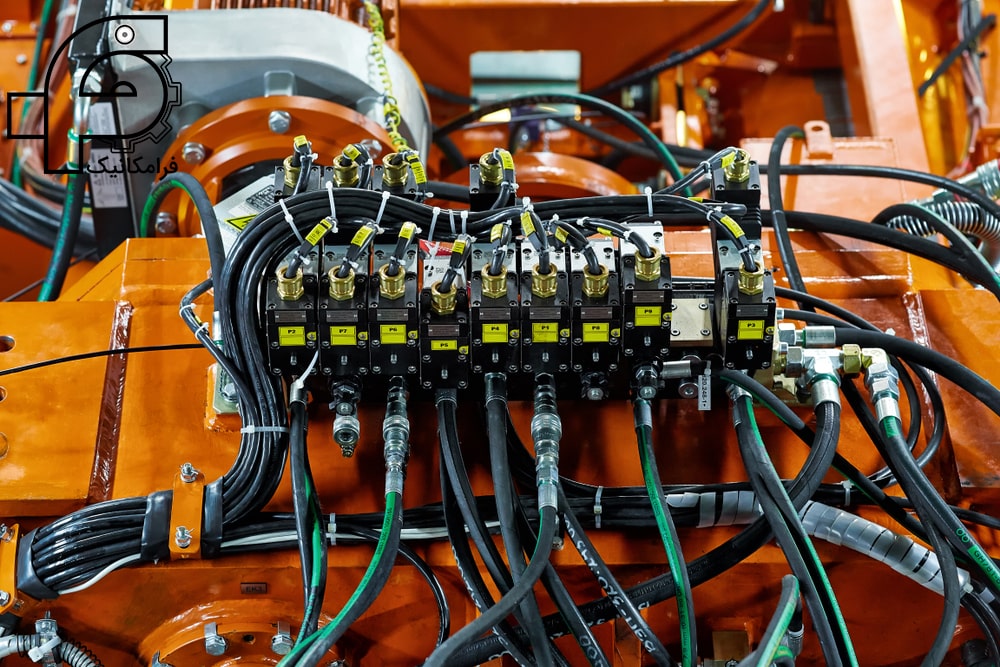

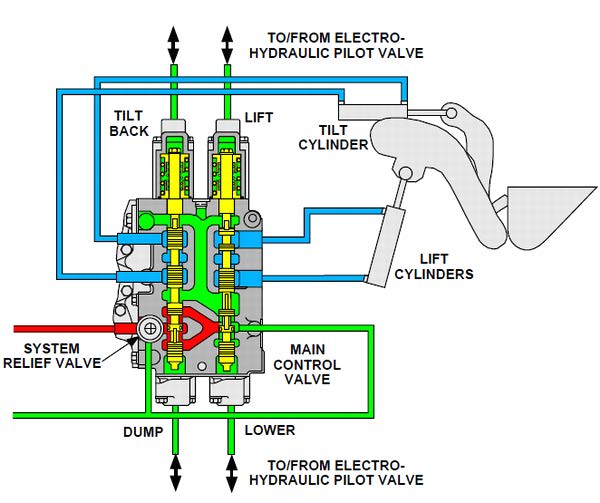

5- موبايل هيدروليك

هيدروليك در بخش موبايل تقريبا نيمي از تمام كاربردهاي سیستم هیدرولیک را شامل ميشود. منظور از موبايل هيدروليك استفاده المانهاي هيدروليك سنتي در فضاي محدود و فشرده و تركيب آنها با الكترونيك و كنترل هوشمند در ماشين آلاتي مانند انواع تراكتور، لودر، جرثقيل، كمباين، غلتك و ليفتر است. در موبايل هيدروليك پايه بسياري از مطالب برگرفته از هيدروليك سنتي است ولي عناصر بكار گرفته شده در آن معمولا خاص و ويژه ميباشد. گاهي بعضي از المانهاي موبايل هيدروليك در سیستم هیدرولیک سنتي نيز استفاده ميشود. براي مثال شيرهاي 3/6 ( شامل 6 پورت و 3 موضع سوئيچي ) كه معمولا در سیستم موبايل هيدروليك استفاده ميشود، گاهي در سيستمهاي سنتي نيز بكار ميرود.

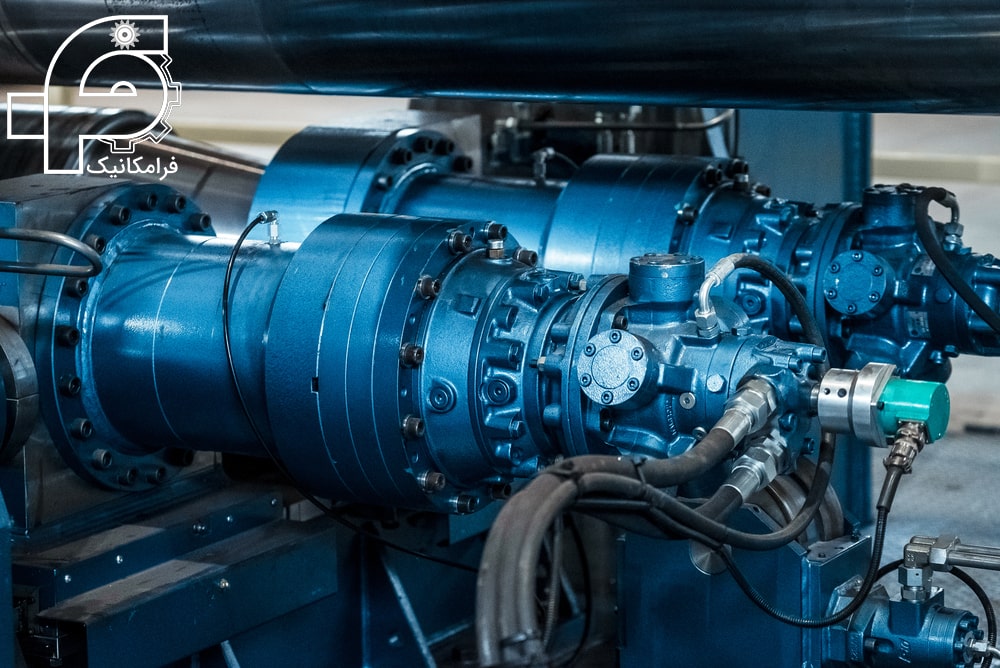

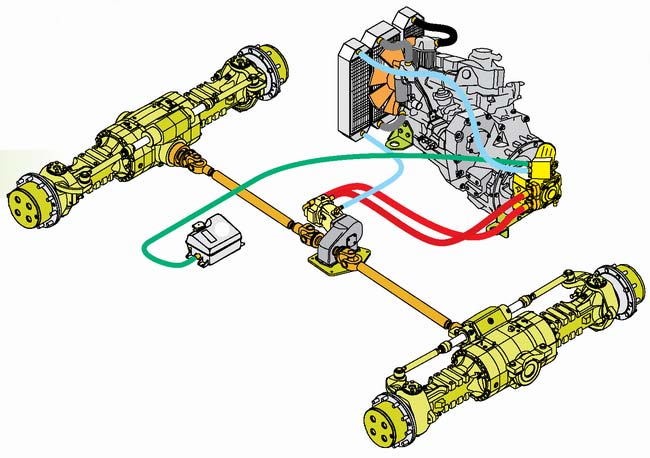

6- سیستم هیدرولیک هيدروستاتيك

ارتباط يك پمپ يا هيدروموتور دبي متغيير در يك مدار بسته ، به نحوي كه روغن خروجي هيدروموتور مستقيما وارد ورودي پمپ شود ، سيستم انتقال قدرت هيدروستاتيك را تشكيل ميدهد. در اين نوع سيستم ، سرعت دوران هيدروموتور و جهت دوران آن با استفاده از شيرهاي كنترل جهت و دبي تغيير نميكند بلكه با تغيير موضع Swash Plate در پمپ يا هيدروموتور انجام ميپذيرد. البته در مدارهاي هيدروستاتيك از شيرهاي ايمني نيز استفاده ميشود.

سيستم هاي هيدروستاتيك به دو بخش سنتي و Secondary Control طبقه بندي ميشوند. امروزه براي بالابردن راندمان سيستمهاي هيدروستاتيك در هيدروليك موبايل تحقيقات فراواني انجام ميشود.

مقایسه سیستم هیدرولیک و پنوماتیک و الکتریکی

در جدول زیر تفاوت سیستم هیدرولیک و پنوماتیک و الکتریک و مکانیکی را بررسی کرده ایم که شما از آن میتوانید استفاده کنید.

| الکتریکی | مکانیکی | پنوماتیک | هیدرولیک | |

| توزیع یا انتقال | سیم ها و کابل ها | چرخ ها، محورها، چرخدنده ها،بادامک ها، گوه ها،پیچ ها، تسمه ها و غیره | لوله و شلنگ | لوله ها و شلنگ ها |

| کنترل | سوئیچ ها، ترانسفورمرها، تنظیم کننده ها، رله ها و غیره | فرم اجزاء کنترلی به فضا، وزن، اندازه، شکل و غیره بستگی دارد. | شیرهای کنترل فشار، کنترل جریان و کنترل جهت | شیرهای کنترل فشار، کنترل جریان و کنترل جهت |

| عملگر | سلونوئیدها و موتورها | چرخ ها، پیستون ها، اهرم ها، چرخدنده ها و غیره | سیلندرها و موتورهای پنوماتیکی | سیلندرها و موتورهای هیدرولیکی |

| ذخیره انرژی | باطری ها | چرخ های طیار | کمپرسور | انباره ها و مخازن ذخیره روغن |

| وسایل ایمنی | فیوزها و مدارهای ترمزی | مقاومت قطعات، قفل های ایمنی | شیرهای اطمینان، سوئیچهای فشاری و فیوزهای پنوماتیکی | شیرهای اطمینان، سوئیچهای فشاری و فیوزهای هیدرولیکی |

جمع بندی مطالب

در این مقاله تمام ابعاد و اجزای یک سیستم هیدرولیکی مورد کنکاش قرار گرفت، نمونه مثال هایی از سیستم هیدرولیک در صنعت برای شما تشریح داده شد تا اگر شما هم از علاقه مندان به فعالیت در این حوزه هستید با دید باز و شناخت کافی در این مسیر قدم بگذارید.

مطالب زیر را حتما مطالعه کنید

دوره های آموزشی مرتبط

انطباقات

دینامیک خودرو با Adams Car

طراحی و تحلیل سازه های جوشکاری در سالیدورکس

12 پروژه کاربردی در نرم افزار آدامز (Adams)

آموزش کتیا مقدماتی

4 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

میشه منابع که شما این مقاله را تهیه کردید را ذکر کنید

عالی بود

ممنون از شما مهندس جان

مطالب مفید وآموزنده بود ممنون