صفر تا صد فرآیند سنگ زنی (grinding-process)

فرآیند سنگ زنی (grinding process) یکی از مهم ترین فرآیندهای مهندسی ساخت و تولید است،قبل از اینکه این فرآیند را توضیح دهیم به اصلیترین جز این فرآیند یعنی سنگ سنباده ساختار آن و… میپردازیم.

سنگ سنباده

از آنجا که هر دانه ساینده معمولاً هر بار تنها مقدار بسیار کوچکی براده بر میدارد. بنابراین براده برداری با آهنگهای بیشتر را میتوان تنها با تعداد زیادی از این دانه ها به کمک همدیگر انجام داد این کار با استفاده از سنگ سنباده صورت میگیرد.

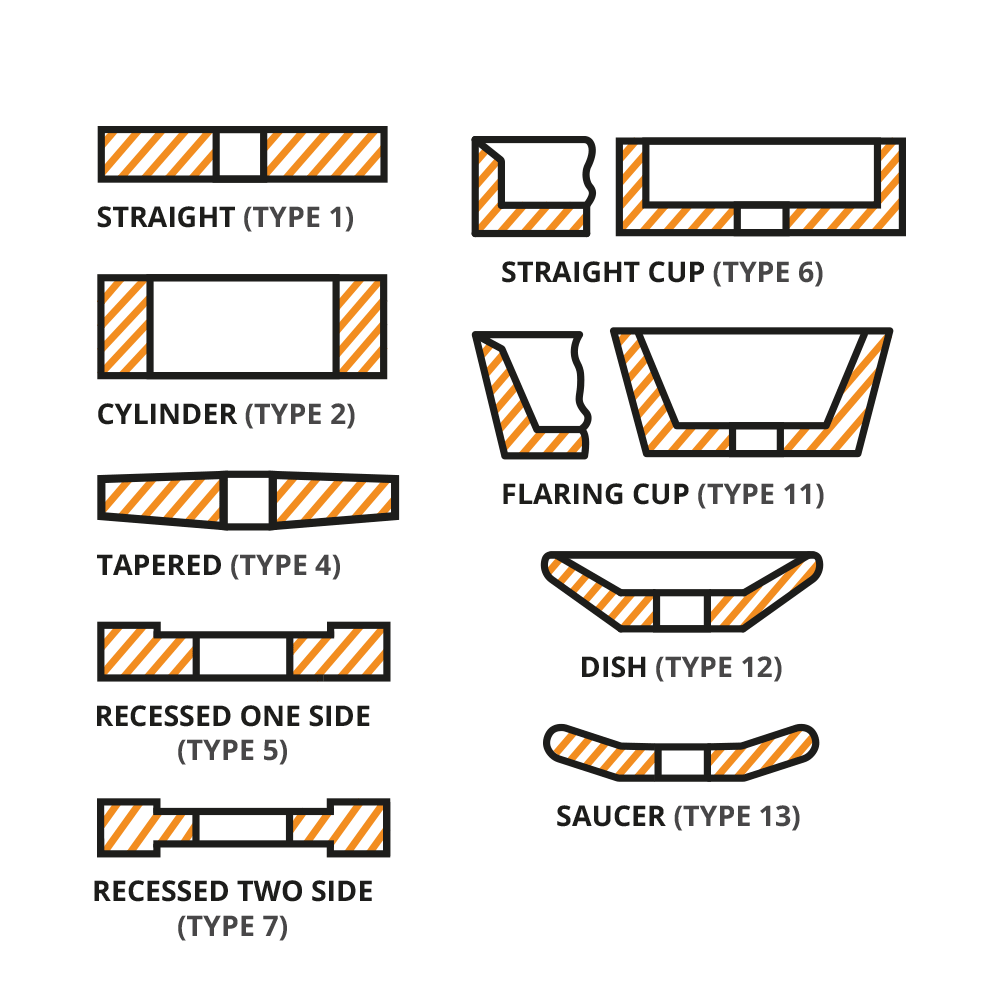

شکل زیر برخی از متداولترین انواع سنگ سنباده ها را نشان داده است همانطور که مشاهده میکنید به دلیل قیمت زیاد سایندههای اخیر، تنها حجم کوچکی از این سنگها از ابر سایندهها تشکیل شده اند، امروزه نزدیک به ۲۵۰ هزار نوع سنگ سنباده با اندازههای مختلف تولید میشود

قیمت سنگ سنباده ها بستگی به نوع و اندازه آنها دارد.

سایندهها

ساینده را در سه قسمت زیر بررسی میکنیم

- ماده مواد ساینده

- اندازه دانه

- چسب به کار رفته در مواد ساینده

یک ویژگی مهم ساینده ها علاوه بر سختی، خاصیت گرد شوندگی آنها، یعنی قابلیت شکستن دانههای ساینده به صورت قطعات کوچکتر است. این خاصیت ویژگی تیز شدن خود به خودی را به ساینده میدهد.

گرد شوندگی زیاد نشان دهنده استحکام کم و یا مقاومت کم ساینده نسبت به شکست است بنابراین یک دانه ساینده با گرد شوندگی زیاد در مواجهه با نیروهای سنگ زنی بسیار سریعتر از دانه با گرد شوندگی کم خرد میشود برای مثال اکسید آلومینیوم گرد شوندگی کمتری نسبت به سیلیکون کارباید دارد در نتیجه تمایل کمتری به خرد شدن نیز دارد.

انواع مواد ساینده ها

سایندههایی که در طبیعت یافت میشوند عبارتند از سنباده، یاقوت، کوارتز و الماس این سایندههای طبیعی اغلب حاوی مقادیر شناخته شدهای از ناخالصیها هستند و خاص غیر یکنواختی دارند و در نتیجه عملکرد آنها با ثبات و قابل اعتماد نیست بنایراین امروزه سایندهها به شیوه مصنوعی تولید میشوند.

ساینده هایی که معمولاً در فرایندهای تولید به کار می روند عبارتند از ساینده های معمولی مثل اکسید آلومینیوم و سیلیکون کارباید و ابر سایندهها مانند بران نیتراید مکعبی و الماس.

این ساینده ها بسیار سختتر از مواد ابزار برشکاری معمولی هستند زیرا از این چهار ساینده فوق،دو ساینده آخر سختترین مواد شناخته شده اند و به همین مناسبت به ابر ساینده ها معروفند.

- اکسید آلومینیوم: برای اکثر آلیاژهای فولادی استفاده میشود.

- سیلیکون کارباید : برای مواد برنجی، آلومینیوم و مس استفاده میشود. اغلب قابلیت گرد شوندگی بیشتری نسبت به اکسید آلومینیوم ها دارند بنابراین شکنندگی زیادتری دارند و تیز می مانند.

- برن نیتراید مکعبی: فقط برای مواد سخت استفاده میشود.

اندازه دانه ساینده ها

سایندههایی که در فرآیندهای تولید استفاده میشوند، اغلب در مقایسه با اندازه ابزارهای برش و الماسها بسیار کوچک ترند.

سایندهها لبههای تیزی هم دارند و به این وسیله مقادیر بسیار اندکی بار از سطح قطعه کار بر میدارند.

اندازه دانه یک ساینده با نمره ماسه سنگ مشخص میشود، که تابعی از اندازه چشمه الک است. این اندازه کوچکتر باشد عدد مزبور بزرگتر است برای مثال اندازه ۱۰ بسیار درشت و 100ریز و ۵۰۰ بسیار ریز است. کاغذ سنباده و پارچه سنباده نیز به همین شیوه تعریف و مشخص میشوند و اندازه دانه آنها پشت کاغذ یا پارچه ساینده چاپ میشود.

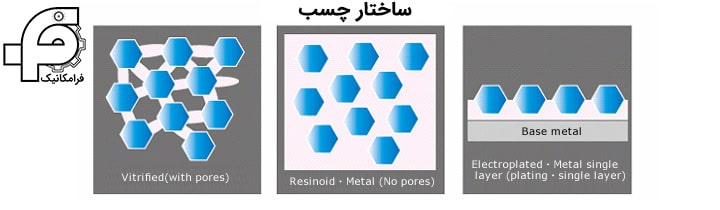

انواع چسب ساینده ها

انواع چسبها برای سایندهها عبارتند از از شیشهای، رزینی، لاستیکی و فلزی. بیشتر این چسبها هم در سنگهای سنتی و هم در ابر سایندهها استفاده میشوند.

چسب شیشه ای که چسب سرامیکی نیز نامیده میشوند در اصل یک شیشه است و از دیگر چسبها کاربرد بیشتری دارد.

مواد چسب رزینی، رزین های ترموستینگاند و با دامنه بسیار وسیعی از ترکیبات و خواص موجودند از آنجا که این چسب ترکیب آلی است به همین دلیل سنگ سنبادههایی با چسبهای رزینی سنگ سنبادههای آلی نیز نامیده میشوند.

لاستیکی انعطاف پذیرترین چسبی است که در سنگ سنبادهها استفاده میشود.

چسبهای فلزی دانههای ساینده با استفاده از فنون متالورژی پودر به عمقهای ۶ میلیمتر یا کمتر به محیط یک چرخ فلزی چسبانده میشوند.

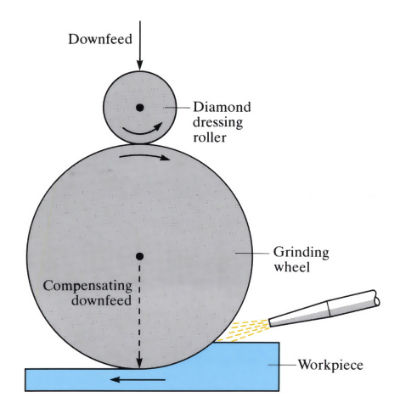

تیز کردن سنگ:

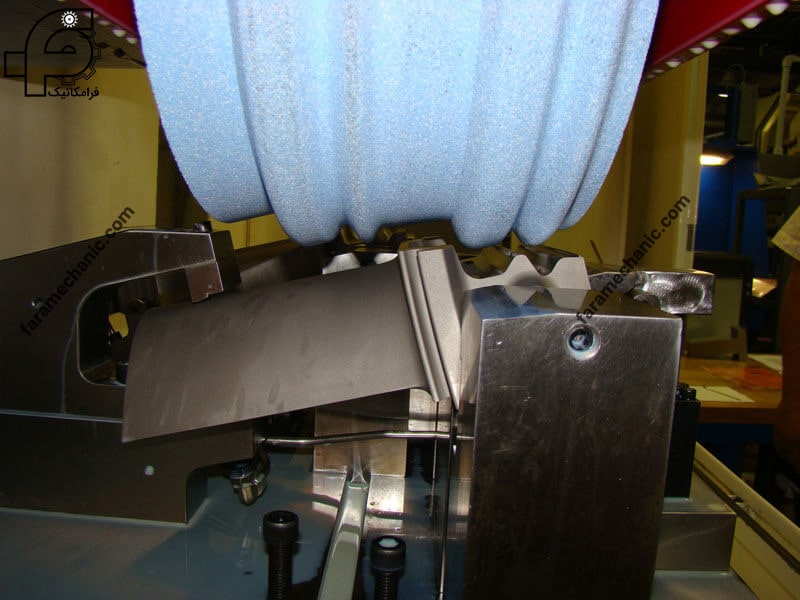

تیز بودن سنگ تاثیر زیادی در عملکرد این فرآیند دارد بنابراین نیاز است به طور منظم با ابزار تیز کن سنگ به مدت 10 تا 20 ثانیه تیز شود نحوه تیز کردن سنگ را در تصویر زیر میتوانید ببنید.

انتخاب سنگ سنباده و قابلیت سنگ زنی مواد

نوع سنگ سنباده مورد استفاده برای کاربردی معین، میتواند اثر بسیار زیادی بر کیفیت سطوح ایجاد شده و نیز به اقتصاد عملیات داشته باشد. انتخاب سنگ علاوه بر نسبت شکل سنگ به شکل قطعه تولیدی، به خواص ماده قطعه کار نیز وابسته است. بحثی که تا اینجا کردیم میتوان نتیجه گرفت که خواص فیزیکی و مکانیکی جنس قطعه کار در انتخاب نوع ساینده اهمیت دارد.

تعریف دیق قابلیت سنگزنی مواد مانند قابلیت ماشین کاری دشوار است. قابلیت سنگ زنی یک معیار کلی است که نشان میدهد ماده را به چه سهولتی میتوان سنگ زنی کرد قابلیت سنگزنی شامل ملاحظاتی مانند کیفیت سطح ایجاد شده، صافی سطح، یکپارچگی سطح، ساییدگی سنگ، زمان چرخ و اقتصاد کلی عملیات است.

قابلیت سنگزنی یک ماده را میتوان با انتخاب درست شاخصهای فرآیندی مانند سنگ سنباده و مایعات سنگ زنی، همچنین ماشین سنگزنی و روشهای فیکسچر بندی به شدت بالا برد.

امروزه روشهای سنگزنی برای انواع بسیاری از مواد فلزی و غیرفلزی قانونمند شدهاند توصیههای ویژه برای انتخاب سنگ سنباده و شاخصهای فرآیندی مناسب فلزات را میتوان در هندبوکهای مختلف پیدا کرد

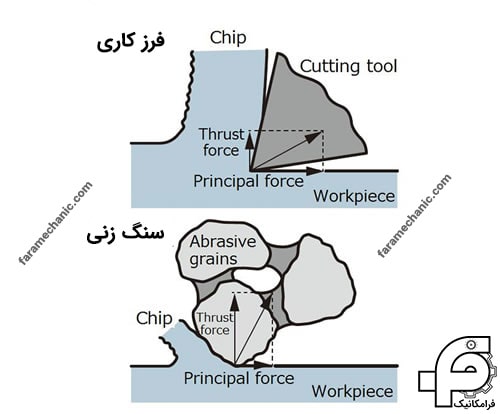

تفاوت سنگ زنی و ماشینکاری

تک تک دانههای ساینده، یک شکل غیر منتظم دارند و در اطراف سنگ به طور نامنظم جای گرفتند.

زاویه شیب متوسط دانهها به شدت منفی است در نتیجه براده های سنگزنی دستخوش تغییر شکلی بسیار بیشتر از سایر فرایندهای برشکاری میشوند

سرعت های برشکاری بسیار بالا و اغلب در حد ۳۰ میلی متر بر ثانیه است.

عملیات و ماشینهای سنگ زنی

عملیات سنگزنی با اشکال گوناگونی از سنگ و قطعه کار انجام میگیرد انتخاب یک فرایند سنگ زنی برای یک کاربرد خاص به شکل قطعه، اندازه قطعه، سهولت فیکسچربندی و آهنگ تولید مورد نیاز بستگی دارد.

در این بخش انواع اساسی عملیات سنگ زنی تخت، استوانهای، داخلی و بدون مرغک (سنترلس) بیان میشود. حرکت نسبی سنگ سنباده ممکن است در راستای سطح قطعه کار یا به طور شعاعی رو به قطعه کار باشد.

در صنعت دستگاههای سنگ سطحی بیشترین درصد در بین دستگاههای سنگ زنی را به خود اختصاص میدهند و بعد از آنها به ترتیب دستگاههای سنگ رومیزی، استوانهای و تیغچه و ابزار قرار دارند کم استفادهترین سنگها دستگاههای سنگزنی داخلی اند.

ماشینهای سنگزنی برای انواع طرح ها و اندازه های مختلف قطعه کار موجودند.

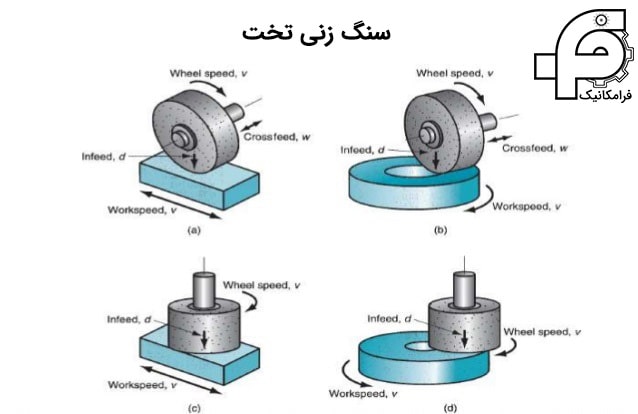

سنگ زنی تخت

سنگزنی تخت عبارت است: از سنگزنی سطوح تخت و یکی از متداول ترین عملیات سنگ زنی است.

در این عملیات، قطعه کار روی یک سر نظام مغناطیسی که به میز ماشین سنگزنی تخت میچسبد بسته میشود. مواد غیر مغناطیسی اغلب با گیره، فیکسچر مخصوص، نوار چسب های دو رویه یا با استفاده از نظام به میز بسته میشوند.

یک سنگ سنباده گرد تخت به محور دوران افقی دستگاه نصب میشود سنگزنی عرضی با رفت و برگشت طول میز و پیشروی قطعه، بعد از هر رفت و رفت و برگشت انجام می شود. در سنگزنی رو به داخل، سنگ سنباده به شکل شعاعی به طرف قطعه کار حرکت میکند انگار که یک شیار سنگ زنی میشود.

اندازه یک دستگاه سنگزنی تخت با ابعاد سطحی که روی آن میتوان سنگزنی کرد مشخص میشود

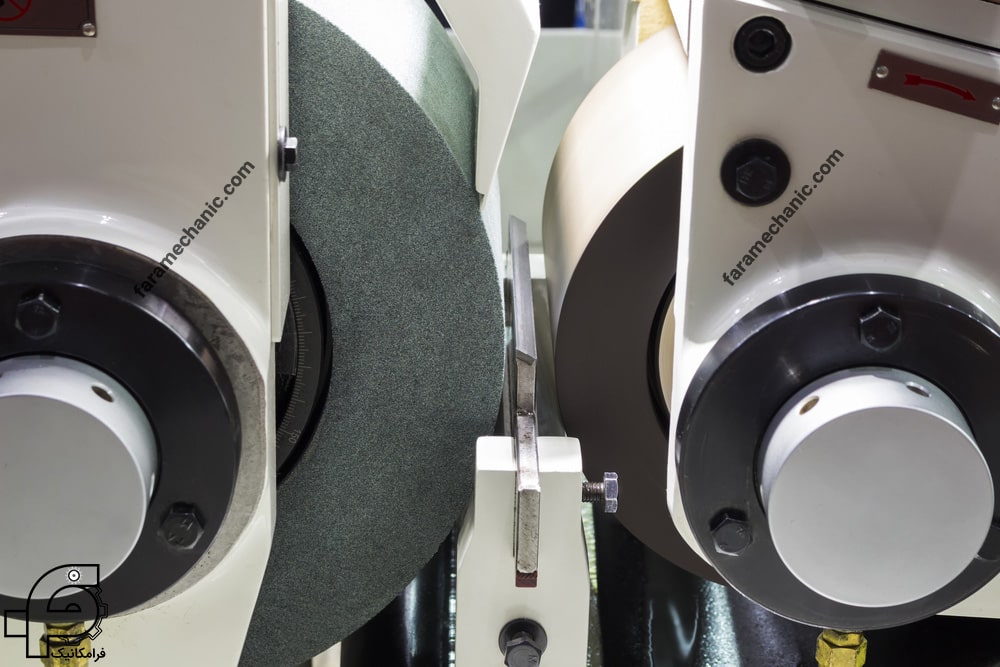

سنگزنی استوانه ای (سنگ زنی محور)

در سنگزنی استوانهای یا محور که سنگزنی نوع مرغکی نیز نامیده میشود. سطح استوانهای خارجی و شانههای قطعه کار سنگ زنی میشود بعضی از کاربردهای آن عبارتند از یاتاقانهای میل لنگ، محور دورانها، پینها، رینگ بلبرینگها و غلطک دستگاههای نورد.

قطعه استوانهای در حال دوران در امتداد محور خود حرکت رفت و برگشتی دارد. برعکس، در دستگاههای سنگزنی به کارهای بزرگ و دراز سنگ سنباده رفت و برگشت می کنند. این نوع دستگاه سنگ زنی که دستگاه سنگزنی غلطکی نامیده میشود قادر به سنگ زنی غلتکهایی با قطر هایی به بزرگی ۱.۸ متر است.

قطعه کار در سنگزنی استوانهای بین دو مرغک قرار میگیرد یا توسط یک نظام گرفته شده و یا این که در کله گی ماشین به یک صفحه نظام بسته میشود. برای سطوح استوانهای راست، محورهای دورانهای سنگ و قطعه کار موازی هم هستند.

موتورهای جداگانهای محور دورانهای سنگ و قطعه را با سرعتهای مختلف حرکت میدهند. قطعه کارهای دراز با دو یا چند قطر مختلف نیز با دستگاه سنگ محور سنگزنی میشوند.

سنگزنی استوانهای اشکال مورد نظر را با سنگهای فرم که در آنها سنگ به شکل قطعه تیز میشود میتوان سنگ زنی فرم کرد.

سنگهای محور مانند ماشینهای تراش با حداکثر قطر و طول رفت قطعه کاری که میتوانند سنگ زنی کنند شناخته میشوند.

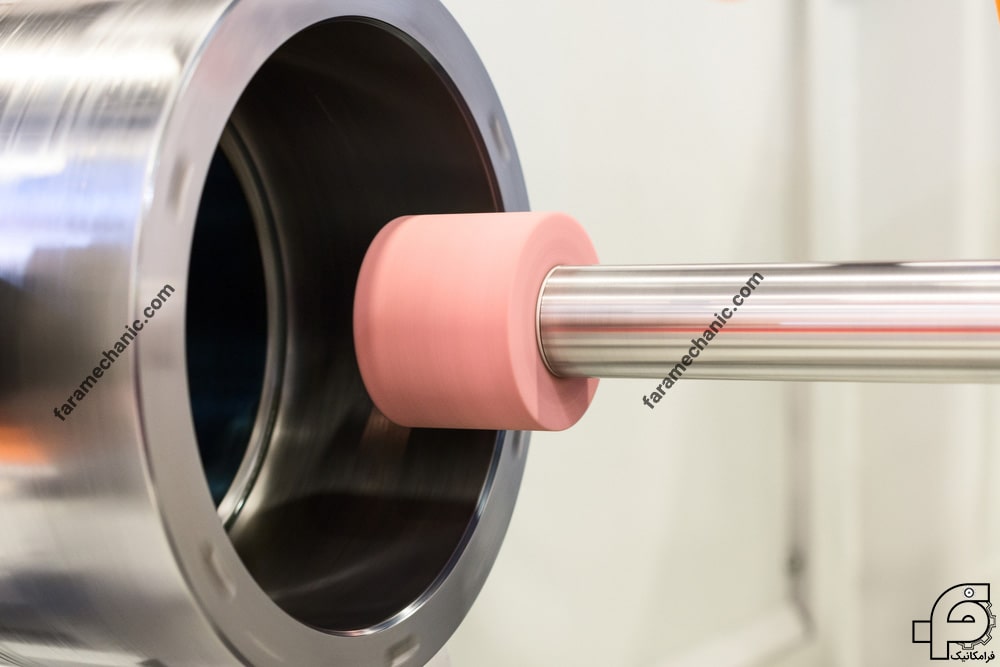

سنگ زنی داخلی

در سنگزنی داخلی از یک سنباده کوچک برای سنگ زنی سطح داخلی قطعاتی مانند بوش و پوسته یاتاقانها استفاده میشود. به این ترتیب کار قطعه در یک نظام دوار نگه داشته میشود و سنگ با سرعت rpm30000یا بیشتر دوران میکند. اشکال داخلی را نیز میتوان با سنگهای فرم که به طور شعاعی رو به قطعه کار حرکت میکنند سنگ زنی کرد.

کلهگی ماشینهای سنگ زنی داخلی را میتوان در یک صفحه افقی گدراند و به این وسیله سوراخ های مخروطی را سنگزنی کرد

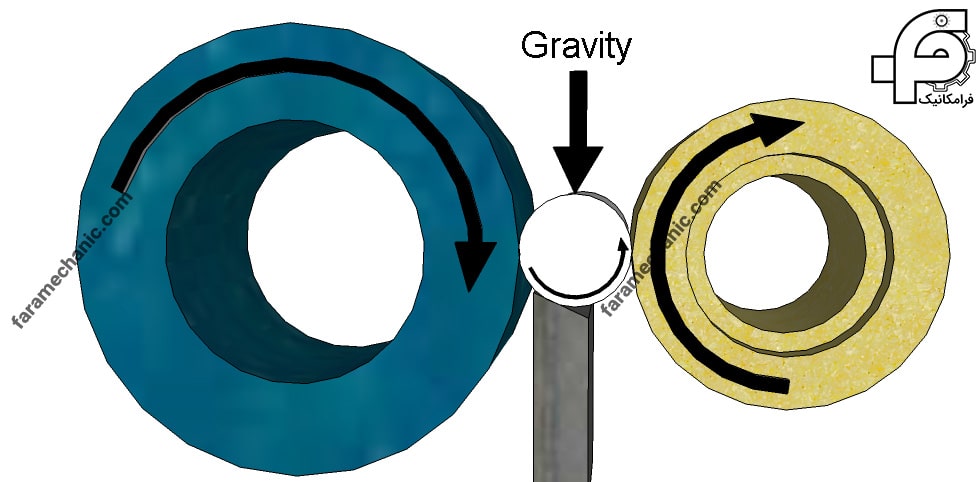

سنگ زنی بدون مرغک (سنگ زنی سنترلس)

سنگزنی بدون مرغک یک فرایند تولید انبوه است برای سنگزنی پیوسته سطوح استوانهای که در آن قطعه کار نه با دو مرغک نگه داشته میشود و نه با هیچ نظام دیگری (به همین دلیل بدون مرغک نام دارد) بلکه به وسیله یک تیغه، نگه داشته میشود. قطعه کارهای که بدون مرغک تولید می شوند عبارتند از رولربیرینگها، سوپاپهای موتور، میل بادامکها و قطعاتی از این قبیل.

برای این فرآیند تولید پیوسته اپراتوری با مهارت کم نیز کفایت میکند.

قطعاتی با قطرهایی به کوچکی یک دهم میلیمتر را با این روش میتوان سنگزنی کرد.

در سنگزنی بدون مرغک داخلی، قطعه کار بین سه غلتک تکیه کرده و سنگ زنی داخلی میشود.

سنگزنی خزشی

به طور معمول سنگزنی با عملیات براده برداری با آهنگهای کم و پرداخت کاری ظریف همراه است. از این فرآیند میتوان برای عملیات براده برداری فلز در مقیاس زیاد شبیه فرزکاری، خانکشی و صفحه تراشکاری دروازهای نیز بهره گرفت.

در سنگزنی خزشی که در اواخر دهه ۱۹۵۰ به کار رفته عمق برش شش میلیمتر و سرعت قطعه کار پایین است. سنگ سنبادهها در این فرآیند بیشتر از درجه نرم با چسب رزینی و با ساختاری بازند تا به این ترتیب دماهای پایین نگه داشته شود و صافی سطح بهبود پیدا کند.

ماشینهای سنگزنی خزشی ویژگیهای خاصی از قبیل قدرت زیاد، ظرفیت لرزه گیری بالا، سرعتهای متغیر محور دوران میز کار و ظرفیت بالای مایعات سنگ زنی دارند. امروزه سنگهای به کار میروند که قابلیت تیز شدن پیوسته سنگ سنباده با غلتکهایی از الماس را دارند.

اقتصاد کلی و موقعیت رقابتی سنگ زنی خزشی نسبت به دیگر فرآیندهای براده برداری نشان میدهند که این فرآیند میتواند برای کاربردهای خاص رقیب دیگر فرایندهای ماشینکاری و مقرون به صرفه باشد. از جمله این کاربردها سنگ زنی سنبهها، جاخارها، شیارهای مته پیچی، ریشه پره توربین و انواع قطعات پیچیده سوپر آلیاژی است.

از آنجا که سنگ سنباده به شکل قطعه کار تولیدی تیز میشود در نتیجه نیازی نیست که قطع کار پیشتر فرزکاری، ماشین کاری، یا خانکشی شود. بنابراین قطعات ریخته گری و فورجی با اشکال نزدیک به شکل خالصی برای سنگ زنی خزشی مناسبند. در این فرآیند، هرچند با یک پاس سنگ زدن سطح خوبی را میتوان به دست آورد ولی برای صافی سطح بهتر ممکن است نیاز به پاس دوم باشد

براده برداری زیاد با سنگ زنی

با افزایشیش شاخصهای فرایندی میتوان از سنگ زنی برای براده برداری زیاد استفاده کرد. این فرآیند میتواند در کاربردهای خاص مقرون به صرفه باشد و با فرایندهای ماشینکاری و به ویژه فرز کاری و حتی تراشکاری و خانکشی نیز به خوبی در رقابت کند. در این عملیات، صافی سطح در مرتبه دوم اهمیت است و برای به حداقل رساندن هزینه به ازای هر قطعه حداکثر عمق، به سنگ سنباده بار داده میشود. تلرانس های ابعادی در این فرآیند درحد فرآیندهای دیگر ماشینکاری است.

لق زدن در سنگزنی

لق زدن در سنگزنی از اهمیت برخوردار است زیرا اثر نامطلوبی بر صافی سطح و عملکرد سنگ سنباده میگذارد. ارتعاشات هنگام سنگ زنی ممکن است ناشی از یاتاقانها، محورهای دوران و سنگ سنباده نامتعادل باشد و یا از منبع خارجی ناشی شود (مانند ارتعاشاتی که از ماشینآلات مجاور میرسند) عواملی که باعث لق زدن میشود میتوان به لوازم کارگیر، لرز گیری، غیر یکنواختی سنگ، ساییدگی نامتوازن سنگ سنباده و تیز نبودن سنگ اشاره کرد.

دستور العملهای کلی برای کاستن از تمایل به لق زدن در سنگ زنی وضع شده است که از جمله آنها میتوان به استفاده از:

- سنگ سنبادههای درجه نرم

- نحوه تیز کردن به موقع سنگ

- تغییر روش تیز کردن

- کاستن از آهنگ براده برداری

- محکم نگه داشتن قطعه کار

اشاره کرد.

مایعات

وظیفه مایعات سنگزنی شبیه مایعات برشکاری است گرچه سنگ زنی و سایر فرآیندهای براده برداری سایشی را میتوان خشک انجام داد ولی به کارگیری یک مایع اهمیت دارد این مایع از بالا رفتن دما در قطعه کار جلوگیری کرده و صافی سطح و دقت ابعادی قطعه را بهتر میکند به همین ترتیب مایعات با کاستن از ساییدگی و بار سنگ سنباده و پایین آوردن مصرف توان و بازده عملیات را بهبود میبخشند.

مایعات سنگزنی اغلب امولسیونهای پایه آبیاند که برای سنگ زنیهای عمومی به کار میرود و روغنها که برای ایجاد دندان پیچ با سنگ زنی استفاده میشوند

دمای مایعات سنگزنی پایه آبی در خلال استفاده ممکن است به طور چشمگیری بالا برود در نتیجه قطعه کار ممکن است منبسط شده و کنترل تلرانسهای ابعادی را دشوار سازد. روش معمول برای حفظ دمای یکنواخت قطعه کار استفاده از سیستمهای چیلری است که مایع از آنها عبور میکند و پس از خنک شدن به ناحیه برشکاری میرسند.

نکات سنگزنی

در سنگزنی باید به نکات زیر توجه خاص داشته باشیم

قطعات تحت سنگ زنی باید طوری طراحی شوند که بتوان آنها را با نظام، میزهای مغناطیسی و یا فیکسچرهای مناسب و لوازم کار گیر محکم نگه داشت در غیر اینصورت قطعه کارهای نازک مستقیم و یا لولههای ممکن است هنگام سنگزنی تاب بردارند.

چنانچه دقت ابعادی زیاد مورد نیاز باشد، باید از سطوح ناپیوسته، مانند سوراخ ها و جاها پرهیز کرد زیرا ممکن است موجب ارتعاش شوند

شعاع فیلتها و گوشه ها باید تا حد امکان بزرگ باشد یا جای بازی در آنها بیشتر با ماشین کاری ایجاد شود

در سنگ زنی بدون مرغک ممکن است سنگ زنی قطعات کوتاه به دلیل فقدان تکیه گاه روی تیغه دشوار باشد در سنگ زنی طولی تنها بیشترین قطرها را میتوان سنگ زنی کرد.

اشکالی که سنگ زنی فرم دقیق لازم دارند باید طرح ساده داشته باشند، تا از تیز کردن پی در پی سنگ جلوگیری شود

از سوراخ های عمیق و کوچک و سوراخ های کور که نیاز به سنگزنی داخلی دارند باید پرهیز شود یا اینکه جای بازی برای سنگ در نظر گرفته شود.

10 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

مطلبی درباره اشپرال زدن و R زدن در مبحث ابزار تیزکنی می خواستم. باتشکر

حتما مهندس جان

بررسی میکنیم و مطمئنا مطالبی رو منتشر میکنیم.

در خواست خرید دستگاه سنگ پریشانی زن

سلام مهندس جان

لطفا برای خرید دستگاه سنگ زنی با کارشناسان ما در تماس (09100047330) باشید.

درمورد سیستم وعملکرد مکانیکی و برقی و هیدرولیکی دستگاه توضیحی میخواستم

سلام مهندس جان، پیشنهاد شما به کارشناسان ما ارسال شد و به زودی مطالب جدیدی به فرایند سنگ زنی اضافه میشه

باسلام

جهت سنگزنی قطعاتی که مواد آنها SPK هستنددرجه سختی 60HRC دارندکه سنگزنی اینگونه مواد خیلی مشکل میباشد،لطفا راهنماِی فرمایید

چجوری میتونم این مقالرو داشته باشم،دانلود کنم.

این مقاله دو قسمتی هستش قسمت بعدی انواع پرداخت کاری هستش به محض اینکه قرار بگیره برای دانلود هم قرار میدیم.

عالی بود مهندس تشکر و ممنون . عکس ها و مطالب خیلی خوب بودند.خداقوت