انتخاب گیربکس

نحوه انتخاب گیربکس

“چگونه یک موتور گیربکس مناسب انتخاب کنیم؟” یا ” چگونگی انتخاب گیربکس مناسب چیست؟” پاسخ به این سوال شاید یکی از دشوارترین مسائل صنعتی باشد که مهندسان با نحوه انتخاب گیربکس صنعتی برخورد میکنند. انتخاب گیربکس نامناسب و ناصحیح انواع آن توسط مهندس، طراح و یا سازنده موجب خرابیها و پیدایش مشکلات در خط تولید میشود که به صورت روزمره با آن طرف هستند. تمامی طراحان، مهندسان و سازندگان تجهیزات صنعتی باید بر امر انتخاب صحیح گیربکس صنعتی مسلط باشند و دانش، اطلاعات و کاتالوگ انتخاب گیربکس را داشته باشند.

داشتن اطلاعات کافی نسبت به عوامل تاثیرگذار در کارکرد و عملکرد گیربکس، به ما در انتخاب گیربکس صنعتی مناسب و بهره برداری بهینه کمک شایانی میکند. وقتی که بخواهیم یک گیربکس صنعتی را انتخاب کنیم، باید به تمامی فاکتورهای تاثیرگذار بر روی کارکرد، ضرایب و سایز گیربکس توجه کنیم. این فاکتورها و ضرایب موثر از اطلاعات فنی، اطلاعات موجود کارکردی، شرایط عملیاتی و … میتوان بدست آورد.

نحوه انتخاب گیربکس صنعتی

انتخاب گیربکس صنعتی با توجه به اینکه گزینه های زیادی وجود دارد، میتواند گیج کننده باشد. مهمترین چیزی که در انتخاب گیربکس صنعتی باید در نظر گرفته شود، نیازهای شماست. گیربکس های مختلف مزایای متفاوتی دارند و تنها زمانی میتوانید گیربکس مناسبی را انتخاب کنید که بدانید چرا به آن نیاز دارید.

گیربکس ها اختراعی جدید نیستند. آرایش چرخ دنده توسط ارسطو در سال 330 قبل از میلاد معرفی شد، در حالی که ارشمیدس کسی بود که در قرن سوم از چرخدنده استفاده کرد. از آن زمان، چرخ دنده ها به منظور ایجاد یک حرکت یکنواخت بین دو شفت در یک نسبت ثابت مورد استفاده قرار گرفتند.

هنگام انتخاب گیربکس باید عوامل زیادی را در نظر گرفت. این عوامل شامل موارد زیر میشوند:

- گشتاور تولید شده

- اندازه

- نسبت دنده

- چرخه کار

- تراز شفت

- عکس العمل

- میزان صدایی که تولید می کند

- ترتیبات نصب

- روان بودن

- سرعت ورودی گیربکس (rpm)

- سرعت خروجی گیربکس (rpm)

- گشتاور خروجی مورد نیاز (M)

- توان ورودی الکتروموتور

علاوه بر این عوامل، کارایی و قدرت دو ویژگی اصلی دیگر هستند که باید آنها را در هنگام انتخاب در نظر گرفت. برای این کار باید میزان باری را که می خواهید ماشین جابجا یا بلند کند، بدانید.

در این مقاله نحوه انتخاب بهترین گیربکس صنعتی با توجه به نیازهای شما را گردآوری کردهایم.

عوامل اثر گذار در انتخاب گیربکس صنعتی

- شرایط آب و هوایی محیط کارکردی(گرد و خاکی بودن، رطوبتی بودن، یخ زدگی، استوایی و …)

- دمای محیط کارکردی

- نوع کارکرد ماشینی که گیربکس برای آن انتخاب شده است.

- نوع الکتروموتور محرک (نوع و مشخصات، قدرت، سرعت)

- نوع اتصال الکتروموتور با گیربکس (بصورت مستقیم، از طریق کوپلینگ، کلاچ، واریاتور)

- آرایش و چیدمان محور ها

- مقدار بار شعاعی وارده و یا پیشران و علل آن.

گیربکس صنعتی برای راندمان بالا

(انتخاب گیربکس صنعتی برای راندمان بالا) اگر در گیربکس صنعتی به دنبال کارایی هستید، گیربکس سیاره ای برای شما انتخاب مناسبی است. کارایی بالای این گیربکس به دلیل نحوه چیدمان چرخ دنده های داخلی آن است. گیربکس های سیاره ای دارای یک چرخ دنده بزرگ در مرکز هستند که به آن دنده مرکزی میگویند و به حرکت چرخ دنده های کوچکتر (سیاره ها) کمک میکند. این نوع چیدمان چرخ دنده ها، آنها را 3 برابر کارآمدتر از اکثر انواع گیربکس صنعتی که برای افزایش تنظیمات گشتاور استفاده میشوند، میکند.

در گیربکس سیاره ای به هر میزانی که بار روی این گیربکس ها وارد شود، وزن بار به طور مساوی بین کارخانه ها توزیع میشود و در نتیجه راندمان بالای آن حفظ میشود. برای بالا بردن سطح گیربکسهای سیاره ای اغلب آنها را با گیربکس های دیگری مانند گیربکس مارپیچ و اریب ترکیب میکنند تا کارایی و قدرت بیشتری به دست آورند.

گیربکس صنعتی با عملکرد روان

عملکرد روان به معنای انتقال کمتر سر و صدا و انرژی در یک جریان ثابت است. اگر شما نیاز به گیربکس صنعتی دارید که کمترین صدای ممکن را در حین کار ایجاد کند و بدون هیچ مشکلی به کار خود ادامه دهد، گیربکس های مخروطی میتوانند برای شما انتخاب مناسبی باشند. در این نوع گیربکس دو شفت وجود دارد که هدف آن ایجاد حداکثر انعطاف بین شفت هاست. از آنجایی که این گیربکس قابل نصب است، میتواند نیروی زیادی را بدون هیچ مشکلی تحمل کند.

به خاطر داشته باشید که گیربکس های مختلف به طور متفاوتی نصب میشوند. برخی ممکن است روی شفت، برخی روی پا و برخی دیگر بر روی فلنج نصب شوند. دوام گیربکس نیز عامل مهمی در انتخاب آن است. اکثر چرخ دنده ها از فولاد ساخته شده اند تا اطمینان حاصل شود که میتوانند وزنه های سنگین را به راحتی حمل کنند. با این حال، وزن گیربکس ممکن است برای برخی مشکل ساز باشد. از این رو، برخی گیربکس ها نیز از پلاستیک ساخته میشوند تا وزن آنها به حداقل برسد.

عوامل موثر در انتخاب گیربکس

فرآیند انتخاب گیربکس شامل چند مرحله است که نحوه عملکرد دستگاه و نصب یونیت را مشخص میکند. متداول ترین اطلاعات مورد نیاز برای انتخاب گیربکس (عوامل موثر در انتخاب گیربکس) عبارتند از:

- سرعت و توان ورودی بر حسب اسب بخار

- سرعت خروجی مورد نظر یا گشتاور خروجی مورد نظر (نسبت را تعیین میکند)

- ویژگی های استفاده؛ تعداد ساعت مورد استفاده در روز، ماهیت شوک یا لرزش در سیستم

- درجه اضافه بار

- پیکربندی واحد، ورودی شفت یا ورودی سوراخ توخالی، خروجی شفت یا خروجی حفره توخالی

- جهت گیری واحد، به عنوان مثال، برای چرخ دنده حلزونی با زاویه راست، کرم روی یا کرم زیر، محورهای افقی یا عمودی

- مواد ویژه؛ رنگ های مقاوم در برابر خوردگی، بدنه و شفت های فولادی ضد زنگ

اطلاعات اختصاصی در انتخاب الکتروگیربکس های صنعتی

- توان ورودی مرجع (الکتروموتور)

- برنامه گیربکس

- تعداد شروع ( استارت) در ساعت

- روش انتقال

- دوره کار ( Running Time %)

- دمای محیط کار

- سرعت ورودی گیربکس (rpm)

- سرعت خروجی گیربکس (rpm)

- پیکر بندی گیربکس

- گشتاورخروجی مورد نیاز(m)

- ساعت کارکرد در روز

- نسبت تبدیل ( i)

- توان ورودی (KW1 – HP1)

- توان خروجی (KW2 – HP2)

- دور ورودی (n1)

- دور خروجی (n2)

- روش انتقال

- ضریب کار (f)

- دوره کار (Running Time %)

- بازنده گیربکس (dη)

- توان ورودی مرجع (الکتروموتور)

- برنامه گیربکس

- تعداد شروع (استارت) در ساعت

فاکتور خدمات برای انتخاب گیربکس

نقطه شروع برای اکثر سازندگان گیربکس، تعریف یک ضریب سرویس است. این ابزار برای تنظیم نگرانی هایی مانند نوع ورودی، ساعت های استفاده در روز و هرگونه شوک یا لرزشی که ممکن است در برنامه وجود داشته باشد استفاده میشود. برنامه ای با شوک نامنظم مانند کاربرد سنگ زنی، نیاز به ضریب سرویس بالاتری نسبت به برنامه ای که به طور یکنواخت بارگذاری میشود، دارد. به طور مشابه، واحدی که به طور متناوب استفاده نمیشود، نیاز ضریب کمتری نسبت به واحدی که 24 ساعت در روز استفاده میشود، دارد.

کلاس خدمات

هنگامی که فاکتور خدمات مشخص شد، سازنده یک کلاس از خدمات را تعریف میکند. واحدی که توسط یک موتور AC ساده هدایت میشود و یک نوار نقاله با سرعت ثابت و بارگذاری یکنواخت را 20 ساعت در روز هدایت میکند، معمولاً دارای کلاس خدمات 2 است. سازندگان گیربکس نمودارهایی را بر اساس کلاس خدمات ارائه میدهند. برای استفاده از این نمودار، باید اسب بخار ورودی، کلاس سرویس و نسبت مورد نظر را بدانید.

مثال ما شامل یک موتور 2 اسب بخاری و نیاز به نسبت 15:1 است. برای استفاده از نمودار، نقطه تلاقی 2 اسب بخار و نسبت 15:1 را پیدا کنید. در این حالت یک واحد سایز 726 انتخاب میشود. با توجه به سیستم شماره محصول سازنده، واحد اندازه 726 واحدی را تعریف میکند که فاصله مرکزی آن 2.62 است. برای تأیید انتخاب و تایید سطح خاصی از گشتاور یا سرعت، سازندگان نمودارهایی را ارائه میدهند که این مقادیر را نشان میدهند.

این نمودارها مقادیر ورودی موتور صفحه C فلنجدار یا موتورهای جفت مستقیم (غیر فلنج) را ارائه میدهند. این نمودارها به شما امکان میدهند تا بررسی کنید که با کاهش 15:1، گیربکس فلنجی سایز 726 خروجی 116.7 RPM را ارائه میدهد و هنگامی که با موتور 2 اسب بخار استفاده شود، حداکثر گشتاور 994 اینچ پوندی را ارائه میدهد.

کاربردهای مد نظر

بر اساس فاکتور خدمات Service factory در قطعات، تمامی قطعات داخلی بسته به نوع کاربردشان باید با قدرتی بیشتر از توان کارکردی مدنظر طراحی شوند. چون گیربکس در طی فرآیند خود، در برابر ضربه ها و شوک های مداوم قرار میگیرد. پس قطعات باید فراتر از فاکتور خدماتی خود را نیز تحمل کنند تا ضعیف و آسیبپذیر نباشند. پس کاربرد دقیق گیربکس و نحوه کارکرد آن در تعیین این پیشبینی الزامی است.

نوع محرک ورودی در گیربکس

محرک های صنعتی بصورت کلی به سه دسته تقسیم بندی میشوند: 1- الکتروموتور ها یا موتورهای الکتریکی؛ 2- توربین های بخاری یا گازی؛ 3- موتورهای درونسوز دیزلی یا بنزینی. هر کدام از محرک های صنعتی دارای شوک، ارتعاش و ضربه منحصربفرد خود هستند که به گیربکس وارد میکنند. نوع محرک عامل تاثیر گذاری در انتخاب گیربکس صنعتی است و باید درنظر گرفته شود. مثلا موتور پیستونی با سه سیلندر محرک، ضربه و شوک بیشتری را نسبت به یک موتور الکتریکی به گیربکس صنعتی با ضریب اطمینان مشخص، کاربرد معین، توان و دور ورودی معلوم وارد میکند.

توان نامی ورودی به گیربکس

تفاوت میان توان نامی ورودی و توان ورودی واقعی بسیار حائز اهمیت است. وقتی شما از روی پلاک گیربکس توان را میخوانید، این توان، توان نامی گیربکس است. در حالی که سازندگان توان مصرفی را باید مدنظر داشته باشند که با اختلافی کمتر از توان نامی گیربکس است. مشتری یا ماشینساز همیشه توان مصرفی خود را اعلام میکند که مجزا از توان نامی گیربکس است و باید متناسب با توان مصرفی و ضریب اطمینان اقدام به انتخاب گیربکس بکنیم.

دور ورودی به گیربکس

بر مبنای نوع محرک و تجهیزات انتقالی، دور ورودی به گیربکس مشخص میگردد. دور ورودی به گیربکس یکی از الزامات مهم در انتخاب گیربکس صنعتی و ارائه مشخصات اولیه به سازنده بوده تا سازنده بتواند علاوه بر انجام محاسبات لازم برای به دست آوردن ضریب اطمینان، انتخاب قطعات لازم، انتخاب یاتاقانها، نحوه روغن کاری اجزا، میزان افزایش دما و … را محاسبه کند.

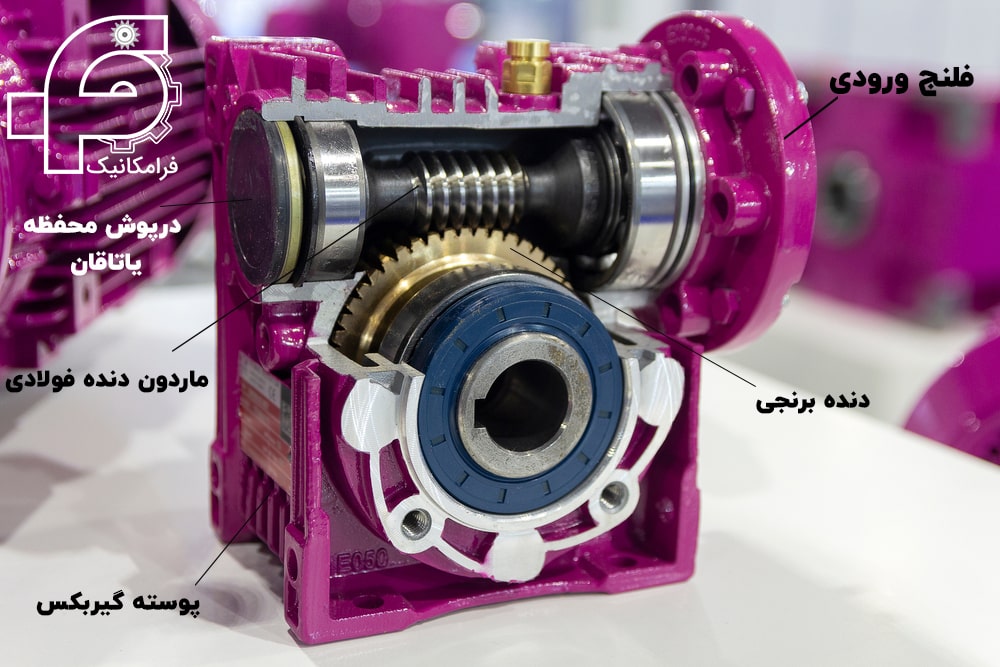

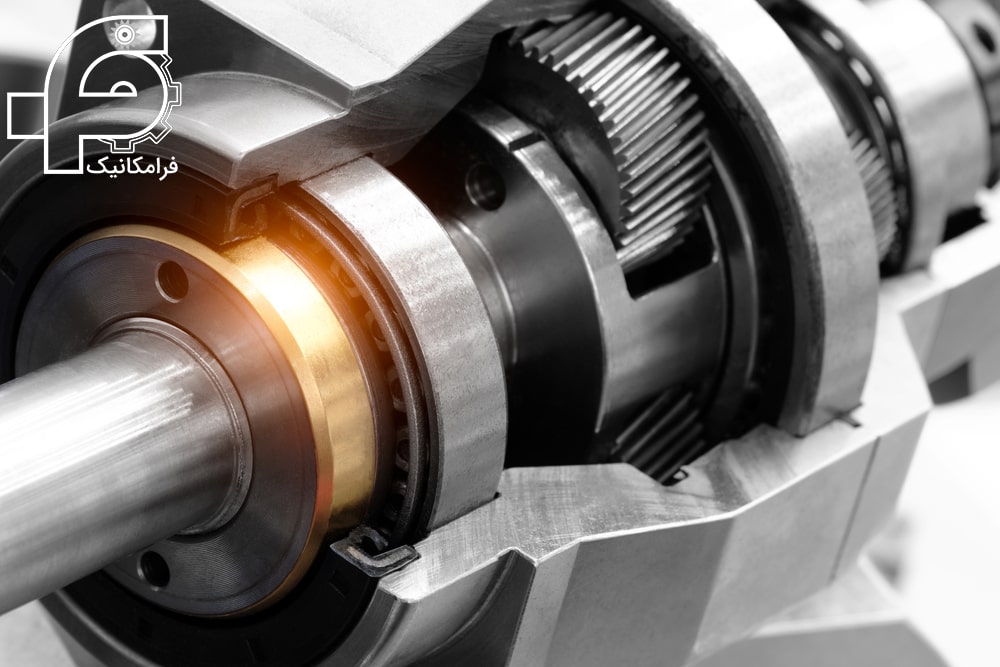

اجزای گیربکس

تک به تک اجزای گیربکس بر مبنای توان و دور ورودی اولیه محاسبه و انتخاب می شوند. هرگونه تغییر در اطلاعات ورودی مثلا ثابت نگه داشتن توان، کاهش دور ورودی به وسیله تسمه و پولی، زنجیر و یا هر سیستم انتقال دیگری، باعث میشود که توان ثابت بماند اما کاهش دور سبب افزایش گشتاور میشود. این افزایش گشتاور نیروی بیشتری بر روی اجزا وارد میکند که همین امر موجب کاهش ضریب اطمینان میشود. پس برای انتخاب گیربکس خود تمامی اطلاعات را شامل حد پایین و حد بالای به سازنده ارائه دهید.

بار بیش از حد در انتخاب گیربکس صنعتی

هنگامی که اندازه واحد انتخاب شد، کاتالوگ یا وب سایت سازنده گیربکس صنعتی مقداری را برای حداکثر باراضافه مجاز برای آن واحد ارائه می دهد. اگر بار در یک برنامه بیشتر از مقدار مجاز باشد، ممکن است نیاز باشد که گیربکس به منظور محاسبه بار بیش از حد، ارتقا یابد.

نصب

در این مرحله، اندازه و قابلیت واحد تعریف شده است؛ بنابراین مرحله بعدی تعیین مشخصات نصب برای واحد است. در حالی که تنظیمات مشخصی برای نصب معمولی وجود دارد، سازندگان گیربکس طیف گسترده ای از تنظیمات را برای هر اندازه واحد ارائه می دهند. یک ورودی فلنجی با سوراخ توخالی برای یک موتور قاب C همراه با یک محور خروجی که به سمت چپ بیرون می زند، ممکن است رایج ترین نحوه نصب باشد، اما گزینه های زیادی برای این کار وجود دارد؛ گزینه هایی مانند نصب پایه برای بالا یا پایین بدنه گیربکس، خروجی های توخالی و پیکربندی ورودی و خروجی همگی امکان پذیر هستند.

نسبت تبدیل گیربکس

منظور از نسبت تبدیل گیربکس، نسبت دور ورودی به دور خروجی گیربکس است که معمولا آن را با حرف i و یا عبارت ratio نشان میدهیم. در گیربکسهای صنعتی، معمولا این مقدار به دو روش زیر بیان میشود.

- نسبت تبدیل نامی Nominal

- نسبت حقیقی که دارای چندین رقم اعشار میباشد Actual

عموما سازندگان گیربکس از نسبت تبدیل نامی بر حسب نیاز بازار استفاده میکنند و طراحی گیربکس خود را بر روی مقدار نامی انجام میدهند. یادمان باشد که نسبت تبدیل صرفا تابعی از تعداد دندانههای تک تک دندههای گیربکس در ورودی و خروجی است و ابعاد دندانه ها، مدول و نسبت درگیری لحاظ شده است. نسبت حقیقی تبدیل در گیربکس ها با نسبت تبدیل نامی عموما به مقدار 3± دارای اختلاف میباشد.

در سیستم های تک درایو، انتخاب گیربکس با نسبت تبدیل نامی یکسان و نسبت تبدیل حقیقی متغیر، مشکلی برای تولید ایجاد نمیکند. اما اگر سیستم بصورتی باشد که بطور همزمان با بیش از دو یا چند گیربکس در دوران باشد این امرباید دقت گردد. در سیستم هایی که با دو درایو طرف هستند مانند گیربکس های کوره سیمان یا ماشین بال میل (آسیاب گلولهای) که دو درایو هستند. سنکرون سازی و همگام سازی دو گیربکس بانسبت تبدیل های نامی یکسان ولی نسبت تبدیل های حقیقی متغییر بسیار مشکل است. تا جایی که شما یا باید دو گیربکس را از یک برند خریداری کنید یا وقتی که خواستید گیرکبس دیگری از برند متنوع انتخاب کنید توجه داشته باشید که باید تعداد دندانههای تک تک دندهها را به همراه موقعیت آنها به شرکت جدید اعلام کنید و شرکت جدید تمامی اطلاعات را داشته باشد.

بیشینه و کمینه دمای محیط کاری

وقتی صحبت از انتخاب گیربکس صنعتی میشود، شما باید توجه داشته باشید که تمامی گیربکسها، در حین کارکرد مقداری از توان ورودی را بصورت تولید گرما بین اجزا هدر میدهند و بازدهی آنها به مقدار اندک کاهش دارد. عموما این گرمای تولید شده در بین دندانه ها، یاتاقان ها و شافت تولید میشود که در جریان روغن روانکار حل میشود و تشعشع پیدا میکند. شما باید توجه ویژه ای به سیستم روانکاری و نوع روغن روانکار داشته باشید تا بتوانید این تولید حرارت و دما را کنترل کنید تا از حد مجاز خود افزایش پیدا نکند. میتوانید پوسته گیربکس را به گونه ای طراحی کنید که خاصیت خنک کنندگی داشته باشد. وجود حرارت و گرما باعث میشود که لقی و کلیرینس بین دندانه ها و یاتاقان با هوزینگ افزایش پیدا کند که این عامل در خرابی زودرس و کاهش راندمان گیربکس باید در انتخاب گیربکس لحاظ شود.

کاتالوگ انتخاب گیربکس

همه سازندگان گیربکس صنعتی گزینه های نصب و همچنین اطلاعات ابعادی خود را در کاتالوگ ها و وب سایت ها فهرست می کنند. بهتر است برای مشاهده کاتالوگ انتخاب گیربکس، به وبسایت و اطلاعات سازنده گیربکس مراجعه کنید.

روان کننده، آب بندی موتور

هنگامی که اندازه واحد و پیکربندی گیربکس ها کامل شد، هنوز چند مرحله وجود دارد که باید بررسی شود. اکثر سازندگان گزینه ای را برای ارسال جعبه دنده پر از روغن کاری ارائه می دهند (برای اطلاعات بیشتر، پیش فرض این است که واحدها را خالی ارسال کنند و به مشتریان اجازه دهند آنها را در محل پر کنند.) برای کاربردهایی که شفت عمودی به پایین وجود دارد، برخی از تولیدکنندگان مجموعه دومی را توصیه می کنند؛ آب بند هیدرولیکی. در نهایت، از آنجایی که بسیاری از گیربکس ها بر روی یک موتور فریم c نصب می شوند، بسیاری از تولیدکنندگان خدماتی را برای ادغام یک موتور روی گیربکس و ارسال مجموعه به عنوان یک واحد ارائه می دهند.

نسبت تبدیل گیربکس چیست ؟

تعریف نسبت تبدیل گیربکس، نسبت تعداد دندانه های خروجی گیربکس به تعداد دندانه ورودی گیربکس گفته می شود. نسبت قطر دنده خروجی گیربکس به قطر دنده ورودی گیربکس نیز نسبت تبدیل گیربکس را نشان می دهد. گیربکس سرعت ورودی را به اندازه نسبت تبدیل گیربکس کاهش می دهد. به طور مثال اگر نسبت تبدیل گیربکس عدد 5 باشد، گیربکس می تواند سرعت ورودیش را با نسبت 5 کاهش دهد.

کاربرد های گیربکس صنعتی چیست؟

شما بر اساس کاربردهای ویژه گیربکس ها اقدام به انتخاب گیربکس های صنعتی میکنید. بکار گیری و انتخاب گیربکس صنعتی با توجه به کاربردهای مختلف و جایگاه ویژهای در میان تمامی صنایع و کارخانجات از اهمیت خاصی برخوردار است. در این قسمت به کاربردهای اختصاصی و ویژه گیربکس های صنعتی میپردازیم:

- کشیدن واگنهای مسافری در حمل و نقل ریلی، گیربکسهای واگن کش خاک سنگ و بارهای سنگین دیگر

- وینچهای مخصوص دریچههای سد

- خطوط انتقال آب و نفت مانند گیربکس شیرآلات کشویی

- انواع بالابرها (غالبا از گیربکس حلزونی برای بالابرها استفاده میشود، زیرا برگشت پذیر نیستند)

- ماشین آلات کشاورزی و مخصوصا آبیاری بارانی از گیربکس افزاینده

- گیربکس پشت تراکتوری برای افزایش سرعت گاردون در تراكتور و انتقال سرعت بالا به پمپ

- انواع جرثقیلهای سقفی

- وینچهای تک فاز و سه فاز

- در دستگاههای کشش و نورد آهنآلات

- استفاده در بالابرهایی که برای پاک کردن شیشههای ساختمانهای بلند و برجها بکار گرفته میشوند.

- در سیستم هواده فاضلابهای شهری

- کاربرد گیربکسهای صنعتی در ساخت انواع مخلوطکنها و بچینگها

- گیربکس انواع کوره گردان برای ساخت مصالح ساختمانی و کوره سیمان

- گیربکس انواع دستگاههای حفر کننده چاه

- رول باز کن

- تابلوهای تبلیغاتی

- کارخانجات قند

- صنایع سیمان

- صنایع پتروشیمی و نفت

- صنایع دفاعی

- پالایشگاهها

- کارخانجات رنگ

- کارخانجات صنایع مس و فولاد

- و ….

انواع انتخاب گیربکس صنعتی

در ذیل به بررسی و انتخاب انواع گیربکس های صنعتی میکنیم:

- گیربکس حلزونی

- گیربکس هلیکال

- گیربکس خورشیدی

- گیربکس آویز

- گیربکس کرانویل

- گیربکس دور متغیر

- گیربکس سایکلو

- گیربکس سروو موتور

- گیربکس اکسترودر

- گیربکس آسانسوری

- گیربکس نوار نقاله

- گیربکس میکسر

- و…

نرم افزار محاسبه گیربکس

گیربکس MDESIGN امکان ترکیب سریع عناصر ماشین و ارزیابی فوری آنها را به عنوان مجموعه ای شامل شفت ها، یاتاقان ها و چرخ دنده ها فراهم می کند. مدل سازی بصری با دستیار سه بعدی منجر به محاسبه کامل تمام اجزای مورد استفاده در یک حرکت می شود؛ بنابراین دیگر نیازی به انتقال داده بین محاسبات فردی نیست. در نتیجه، هم برای پیشرفت های جدید و هم برای اصلاحات در مجموعه های موجود در زمان صرفه جویی می شود.

توسعه نمونه اولیه با روش های بهینه سازی نرم افزاری

با توجه به مرحله توسعه ماژول، گیربکس MDESIGN برای ارزیابی سریع اجزای جدید و موجود تا بهینه سازی طرح های گیربکس چند مرحله ای مناسب است. در این مورد می توان از فرآیندهای بهینه سازی یکپارچه مربوط به جرم و فضای نصب، حجم یا اینرسی استفاده کرد. می توان یک نوع نمونه اولیه را به صورت مستقیم انتخاب کرد یا پیشنهادات مختلفی را برای انتخاب با یکدیگر مقایسه کرد.

از بزرگ به کوچک: رعایت جزئیات برای یک نتیجه آماده تولید

پس از آنکه طراحی گیربکس ها تمام شد، گزینه های زیادی برای بهینه سازی هندسه ماکرو و میکروی گیربکس امکان پذیر است. تعیین تغییرات دنده، با در نظر گرفتن الاستیسیته های گیربکس و محاسبه نیمه اتوماتیک استحکام محفظه، طیفی از گزینه ها را با گیربکس MDESIGN در ترکیب با ماژول های توزیع بار (LVR) تشکیل می دهد. تبادل بدون درز داده با تمام سیستم های CAD رایج را می توان با استفاده از مدل های STEP ساخت یافته به طور بهینه پیاده سازی کرد.

ماشین حساب گیربکس

ماشین حساب گیربکس نرم افزاری جامع است که پس از وارد کردن پارامترهای مختلف مربوط به محاسبات گیربکس، به صورت خودکار اندازه دنده ها، قدرت ها، نیروهای کاری، فرم های دندانه، تبدیل عکس العمل و غیره را محاسبه می کند. محاسبات گیربکس به فرمول های پیچیده زیادی در رابطه با استحکام نیاز دارد. اندازه ها، موقعیت های طراحی دنده سنتی نیاز به دانش بسیار تخصصی و زمان طراحی کافی دارند. با استفاده از ماشین حساب چرخ دنده ای که در اینجا معرفی شده است، می توان این بارها را به میزان قابل توجهی کاهش داد.

پارامترهایی که نیاز به ورودی کاربر دارند عبارتند از: واحد برای تعیین دندانه گیربکس مانند ماژول یا گام قطری (DP) و مقدار آن، زاویه فشار، زاویه مارپیچ، تعداد دندانه ها، ضریب تغییر پروفیل، فاصله محرک، مواد، تعداد دور در دقیقه (سرعت چرخش)، نسبت ایمنی، برگشت محیطی و … نرم افزار ماشین حساب گیربکس، محاسبات دنده انواع گیربکس مانند گیربکس حلزونی، قفسه دنده، گیربکس مخروطی، گیربکس داخلی، گیربکس پیچی و … را نیز انجام می دهد.

نرم افزار ترسیم گیربکس

نرم افزار ترسیم گیربکس یک برنامه خودکار آنلاین برای تولید نقشه های گیربکس است. زمانی که کاربران پارامترهای مختلف مورد نیاز برای تعریف اندازه گیربکس را وارد می کنند، این نرم افزار به صورت خودکار نقشه های آن را تولید می کند. این نرم افزار همچنین امکان دانلود نقشه های گیربکس اصلی (سفارشی) تولید شده با فرمت dxf را فراهم می کند و می توانید با استفاده از نرم افزار CAD آنها را گسترش دهید. بدون این نوع نرم افزار اختصاصی ترسیم گیربکس، پس از تعیین اندازه چرخ دنده ها، باید از نرم افزار CAD معمولی استفاده کرده و چرخ دنده ها را از ابتدا ترسیم کنید.

از جمله پارامترهایی که کاربر باید برای ترسیم توسط این نرم افزار آنها را وارد سیستم کند عبارتند از: واحد تعیین دندانه مانند ماژول یا گام قطری DP)) و مقدار آن، سطح مقطع استاندارد دندانه، ضریب تغییر پروفیل، درجه دقیق مانند JIS، قطر توپی، قطر سوراخ و تحمل آن، اندازه پخ، اندازه های مختلف مربوط به کلید، تعداد و موقعیت سوراخ های ضربه خورده و متقابل. این نرم افزارترسیم گیربکس همانند ماشین حساب گیربکس، طراحی انواع گیربکس ها مانند گیربکس های حلزونی، قفسه های دنده، گیربکس های مخروطی، گیربکس های داخلی، گیربکس های پیچ و … را انجام می دهد.

جدول انتخاب گیربکس

هر سازنده جدول انتخاب گیربکس مخصوص به خود را دارد که مشخصات و پارامترهای کلی گیربکس را بیان می کند. شما می توانید با توجه به این مشخصات و نیازهای خود گیربکس موردنظر را انتخاب کنید. هر برند در جدول انتخاب گیربکس اطلاعات مربوط به هر مدل تولیدی خود را می آورد. استاندارد یکتایی درباره مدل های تولیدی گیربکس وجود ندارد و هر سازنده مشخصات مربوط به خود را برای هر مدل دارد. نسبت تولید، دور ورودی، تعداد دور خروجی، حداکثر توان خروجی بر حسب اسب بخار، اندازه و ابعاد و … از موارد مهم در جدول انتخاب گیربکس است.

انتخاب گیربکس مناسب

عوامل مهمی وجود دارند که در زمان انتخاب گیربکس باید به آنها توجه کنید. توان وردی یا خروجی، گشتاور نیروی خروجی، تعداد دور ورودی، دور خروجی، نسبت تبدیل گیربکس، بازده گیربکس و ضریب کار از مهم ترین این عوامل هستند. هر کدام از این موارد فرمول خاصی دارند؛ اما نرم افزارهایی نیز وجود دارند که می توانند این اعداد را محاسبه کنند. سپس با دیدن کاتالوگ و جدول انتخاب گیربکس هر سازنده می توانید گیربکس مناسب خود را انتخاب کنید.

سوالات رایج در راهنمای انتخاب گیربکس صنعتی

- مقدار سرعت ورودی و توان (اسب بخار) چقدر است؟

- نسبت تبدیل، سرعت خروجی یا گشتاور خروجی گیربکس چقدر باید باشد؟ با تعیین مقدار سرعت، نسبت تبدیل بدست میآید.

- شرایط کارکردی گیربگس چگونه است؟ ساعت کارکرد گیربکس در طی روز چند ساعت است؟ آیا بار وارد از سمت محرک ارتعاشی ارزشی ضربه ای است؟ آیا گیربکس نیاز به مقاومت در برابر بار ضربه و لرزش دارد؟

- بار شعاعی و محوری وارد بر گیربکس چقدر است؟ بار چقدر از گیربکس آویزان است؟ آیا بار داخلی وجود دارد؟

- سیستم گیربکس به چه نوع شافت ورودی نیاز دارد؟ شافت ورودی اتصال با کوپلینگ؟ سوراخ توخالی یا هالو شافت؟ جهت گیری و موقعیت چرخدندهها به چه صورت است؟ شفت ها به صورت افقی از دستگاه بیرون زده باشد یا عمودی؟ در استفاده از گیربکس حلزونی، ماردون پایین باشد یا چرخ پایین؟

- شرایط محیطی به چه صورت است؟ آیا محیط اسیدی است؟ آیا محیط خورنده است؟ آیا محیط رطوبت دارد؟ آیا محیط به رنگ های مقاوم در برابر خوردگی یا محفظه ها و شفت های فولادی ضد زنگ نیاز دارد؟

پرسشهای که پیش از انتخاب گیربکس مطرح میشود؟؟

هنگامی که شما مبادرت به انتخاب گیربکس صنعتی میکنید، اولا باید با گیربکس ها آشنا باشید، ثانیا باید بتوانید گیربکس را با اطلاعات فنی مورد نیاز انتخاب کنید. پس برای انتخاب گیربکس ما یکسری سوالات را به صورت گام به گام آماده کردیم و در این بخش قصد داریم پاسخ برخی از آنها را پژوهش کنیم.

تفاوتهای بین گیربکس افزاینده و کاهنده چیست؟

همانطور که از نامشان پیداست، گیربکس های کاهنده سرعت را کاهش داده و گشتاور را افزایش میدهند و بیشترین کاربرد را در بازار دارند. استفاده از گیربکس های افزاینده که سرعت را افزایش و گشتاور را کاهش میدهد بسیار کم است. پس اولویت انتخاب گیربکس با گیربکس های کاهنده است.

کارآیی و راندمان کاری کدام یک از گیربکسهای صنعتی بیشتر است؟

گیربکس های خورشیدی یا سیارهای دارای بیشترین کارایی در بین تمامی گیربکس های موجود در بازار است. گیربکس های هلیکال یا شافت موازی راندمانی در حدود 80 تا 90 درصد دارند. کمترین راندمان نیز برای گیربکس های حلزونی با راندمانی زیر60 درصد است که مناسب برای صنعت مخصوص به خود را دارد.

بهترین انتخاب برای الکتروگیربکس بالابرها چیست؟

مهمترین نکته در انتخاب گیربکس بالابر ها این است که بدون لقی، بکلش و برگشت ناپذیر باشند. گیربکس های حلزونی با نسبت تبدیل های بالای 40 دارای خاصیت برگشت ناپذیری بوده. وجود ترمز نیز عامل دیگری در انتخاب گیربکس است.

آیا کیفیت و روش ساخت گیربکسهای تاثیری در راندمان آن دارد؟

کیفیت و روش ساخت چرخ دندهها، شفت و کیفیت روانکاری، جنس پوسته، روش اتصال پوسته، یاتاقان و دیگر موارد مربوط به ساخت، تاثیر بسیار بالایی در بالا بردن راندمان گیربکس، کاهش دمای تولید شده، کاهش نوسانات و همچنین صدای تولید شده توسط گیربکس دارند، پس به همین دلیل برای انتخاب گیربکس ها باید به این موارد نیز دقت داشته باشید.

مفهوم Service factory یا ضریب کار چیست؟

نیروی وارده به گیربکس بسیار متغیر و متنوع است، پس شناخت این نیروها قبل از انتخاب گیربکس بسیار در انتخاب ضریب کاری اثرگذار است. اعمال اضافه بار حتی به صورت لحظه ای بر روی کارکرد گیربکس تاثیر میگذارد پس انتخاب گیربکس باید به گونه ای باشد تا ایننا میزانی ها را جبران کند.

شافت بغل یا بول هلیکال به چه معناست؟

اگر شافت خروجی گیربکس زاویه 90 درجه ای با محور ورودی گیربکس داشته باشد، به آن گیربکس بول هلیکال میگوییم. هدف از انتخاب گیربکس بول هلیکال، انتقال نیرو به صورت غیر خطی و تحت زاویه 90 درجه است.

نسبت تبدیل، نسبت گشتاور و دور در یک گیربکس صنعتی چگونه بدست میآید؟

از نسبت دور ورودی به دور خروجی نسبت تبدیل بدست میآید. از رابطه توان میتوانیم بفهمیم که مقدار سرعت و گشتاور رابطه معکوس دارند، یعنی با کاهش دور گشتاور افزایش پیدا میکند و با افزایش دور، گشتاور محور خروجی کاهشی میشود. همیشه مقداری از توان ورودی بدلیل اتلاف انرژی کاسته میشود و شما باید در انتخاب گیربکس صنعتی به این موضوع توجه نشان دهید.

دیدگاهتان را بنویسید