گسکت Gasket

گسکت ! هر آنچه که باید در خصوص انواع گسکت بدانید!

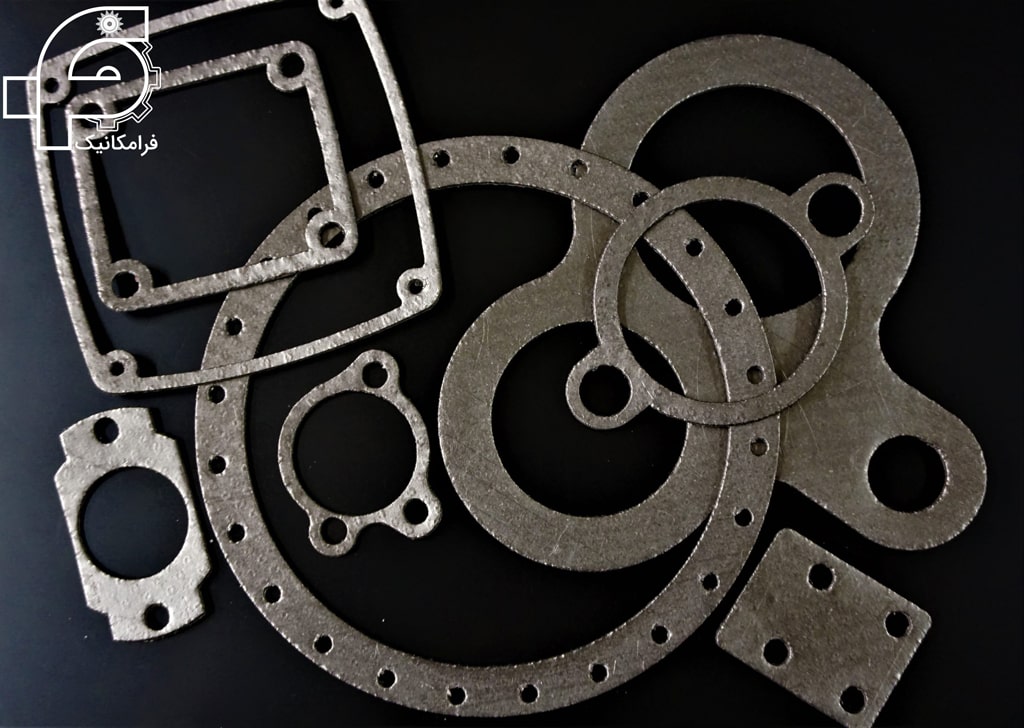

گسکت ها (Gasket) یا واشرهای مکانیکی یکی از پرکاربردترین و پر مصرف ترین کالاهای صنعتی در زمینه آب بندی میباشند. در بیشتر صنایع از جمله صنایع شیمیایی، صنایع پتروشیمی، صنایع غذایی، نیروگاه ها و …. به وفور و در بخش های مختلف از آنها استفاده میشود. در این مقاله از فرامکانیک تلاش شده است ضمن معرفی این قطعات صنعتی، اطلاعات ضروری انواع گسکت به شما ارائه شود تا بتوانید بر حسب نیاز، واشر مکانیکی یا گسکت مناسبی را انتخاب کنید.

گسکت چیست؟

اگر بخواهیم گسکت یا واشرهای مکانیکی را به زبان ساده معرفی کنیم، میتوان آنها را نوعی قطعه صنعتی دانست که برای پر کردن فضای بین دو یا چند سطح مورد استفاده قرار میگیرند. واشرهای مکانیکی انواع مختلفی دارند. انتخاب صحیح آنها در صنایع مختلف بسیار اهمیت داشته و حساس است. بنابراین اگر نیاز به استفاده از این قطعات صنعتی دارید، بهتر است با آگاهی و دانش کافی این انتخاب را انجام دهید.

تعریف گسکت چیست؟

معنی لغوی گسکت در لغت نامه، لایی، درزبند، واشر چرمی، بادبان بند، شراع بند معنی شده است و در علوم مختلف به معانی مختلفی ترجمه شده است: [شیمی] واشر، لایی؛ [عمران و معماری] واشر – سرپوشچ – لایی؛ [مهندسی گاز] لائی، واشر، لائی گذاشتن؛ [زمین شناسی] لایی درزگیر، واشر؛ [ریاضیات] لایی، واشر، لایه ی آب بندی، قالپاق، درزگیر، پولک؛ [پلیمر] واشر

اما گسکت ها ها یک عضو الاستومتری هستند که فضای خالی، فاصله و تقاطع میان دو سطح عضو را که تحت فشار سیال یا هوا قرار دارند، بپوشانند و اب بند یا هوابند کنند. گسکت ها معمولا از متریال و مواد مختلفی تشکیل شدهاند مانند: فلز، چوب، مس، پنبه، پلیمر، فوم و … . گسکت ها به دلیل عملکرد انعطاف پذیری که دارند در کاربردها، اهداف و صنایع مختلف مانند: غذایی، پتروشیمی، دارویی، آب و گاز مورد استفاده قرار میگیرند. از مهمترین خاصیت گسکت ها میتوان به ضد لرزش، بسته بندی، بهداشت، کاهش سروصدا و از همه مهمتر رایج ترین کاربرد آن، آب بندی اشاره کرد.

مکانیزم عملکردی گسکت

گسکت وقتی موثر عمل میکند که از نشتی جلوگیری کند، نشتی در اتصالات فاجعه بار خواهد بود و باعث اتلاف انرژی و سرمایه میشود. همچنین نشتی و هدر رفت مواد باعث تخریب محیط زیست و آسیب به نیروی انسانی نیز میگردد. پس دیدیم که این قطعه کوچک که بسیار ناچیز بنظر میرسد، فوق الهاده مهم و کاربردی است و عملکرد سیستم را تحت تاثیر میگذارد و بدون گسکت کارآیی دچار اخلال میشود.

وقتی گسکت به مقدار کافی فشرده شود، مانع نشتی میشود و آب بندی محکمی ایجاد کند که محتویات داخل قطعات محافظت میشوند. علاوه بر این گسکت ها با جداسازی دو عضو و قطعه متحرک از هم، مانع ساییدگی و ایجاد اصطکاک دو قطعه بر روی سطوح سخت خود میگردند.

انواع گسکت ها مخصوصا گسکت های الاستومتری، وظیفه آببندی قطعات، پر کردن ناهنجاری ها و برای اتصال دو سطح به یکدیگر ایدهآل هستند. وقتی بطور کامل در میان اتصالات فشرده شوند، فضای بین این دو سطح را پر میکنند و آب بندی را ایجاد میکنند. پس گسکت ها باید به راحتی تغییر شکل داده و انعطاف پذیر باشند تا هرگونه فضای خالی و نامنظمی را پر کنند.

مقاله آب بند

تست و آزمایش انواع گسکت ها

همان گونه که می دانید گسکت ها به صورت فشرده محکم میشوند اما وقتی از گسکت های فلزی استفاده میکنیم این فشردگی و تنش به مقدار بیش از حد میرسد. گاهی اوقات گسکت ها را به صورت مکمل با آب بند ها و سیل ها ترکیب میکنند تا نشتی به صورت کامل ایجاد گردد.

فرآیند ارزیابی و آزمایش گسکت ها بدین صورت است که؛ گسکت تحت آزمایشاتی سخت مانند: تست فشردهسازی داغ (hot compression tests) قرار میگیرند. در این آزمایش، مقدار گرمایی که گسکت میتواند تحمل کند بدون آسیب دیدن و یا خرابی، مشخص میگردد. در دماهای مختلف مقدار نشتی در گسکت نیر بررسی میشود و همچنین باید مشکلات دیگری مانند سوراخ یا ترک در گسکت بررسی شود. این آزمایش به این صورت است که گسکت در بین دو فک دستگاه پرس هیدرولیکی قرار میگیرد، دما آن تا 320 درجه سلسیوس به صورت پیوسته افزایش میکند و ثابت میماند. سپس نرخ کاهش ضخامت و مقدار نشتی و آب بندی را اندازه میگیرند.

اگر در این آزمایش گست بتواند در محدوده دمایی استاندارد عملکرد بی نقص داشته باشد، تولید میگردد. به عنوان آخرین مرحله در فرآیند تولید، تکنسین ها بازرسی محصول را انجام میدهند و قبل از خروج از کارخانه، آن را از نظر تمام جنبه ها بررسی میکنند.

کاربرد گسکت چیست؟

گسکت ها عمدتا برای آب بندی و گرفتن درزها مورد استفاده قرار میگیرند. بنابراین اگر بخواهیم فضای بین دو قطعه را پر کنیم، از نشت مادهای ممانعت نماییم یا از تماس و اصطکاک بین دو قطعه بکاهیم، از آنها استفاده میکنیم. این قطعه صنعتی از جنس های مختلف و در اندازه و اشکال مختلفی ساخته میشود. بر حسب نیاز و شرایط کاری، واشر مناسب انتخاب شده و مورد استفاده قرار میگیرد.

هنگام انتخاب و کاربرد گسکت باید طوری انتخاب شود که اطمینان لازم برای مناسب بودن و کارآیی را تضمین کند. مهمترین عوامل در کاربرد گسکت ها عبارتند از:

- ماکزیمم دمای موجود در واسطه ها

- ماکزیمم فشار موجود در واسطه ها

- ماهیت خورندهگی و اسیدی بودن عملکرد

- بحرانی بودن عملکرد

- پیکربندی فلنج

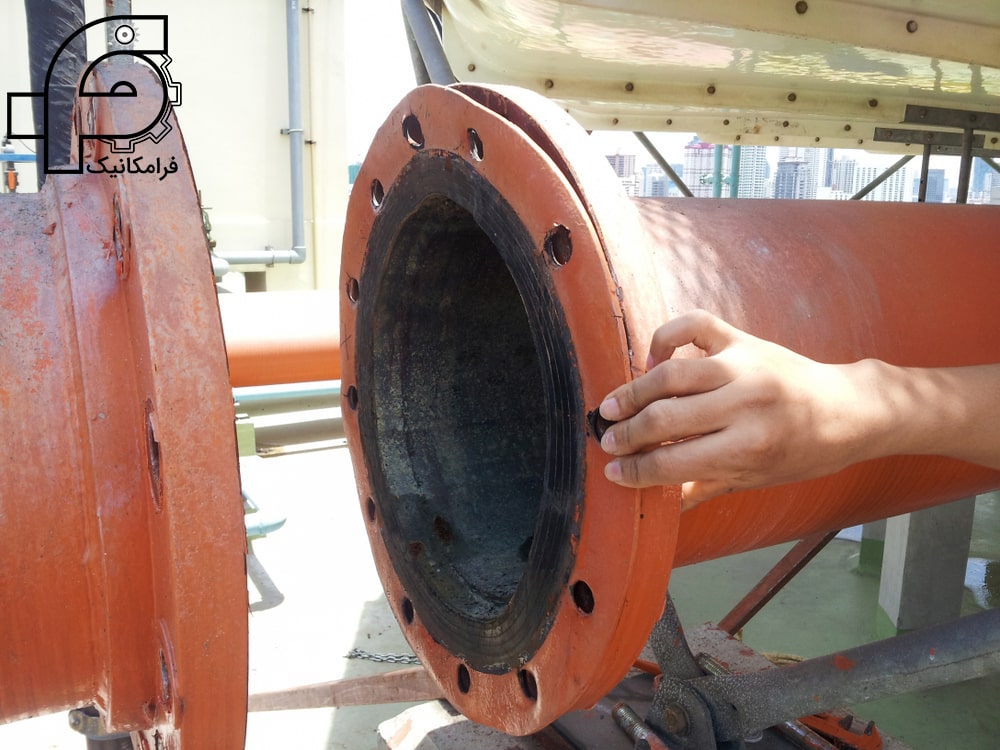

آب بندی فلنج ها

گسکت ها یا آب بندهای مکانیکی کاربردهای متعددی دارند و از صنایع شیمیایی گرفته تا صنایع پیشرفته هوایی و فضایی از این قطعات استفاده میشود. به جرات میتوان گفت در تمامی بخش هایی که از دو قطعه در کنار هم برای ایجاد اتصالی استفاده میشود، حتما از واشرهای مکانیکی نیز برای درز بندی استفاده میشود. یکی از رایج ترین کاربرد آنها، درزبندی فلنج هاست. فلنج ها برای تغییر مسیر، ایجاد انشعاب و … استفاده میشود و مزایای زیادی دارند. از جمله مزیت های فلنج ها، سهولت استفاده آنها است. در صورت استفاده از فلنج ها برای اتصال، در صورت نیاز به باز کردن اتصالات دیگر نیاز به برشکاری وجود ندارد. به همین دلیل در اغلب موارد فلنج ها جایگزین جوشکاری میشوند. در صورت استفاده از فلنج ها، لازم است حتما برای درز بندی از گسکت ها استفاده نمایید.

انواع گسکت و ویژگی های اصلی هر نوع

یکی از روش های دسته بندی انواع گسکت ها یا واشر های مکانیکی بر اساس جنس آنهاست. این قطعات از فلز و آلیاژ های فلزی، غیر فلزات و سرامیک ها و یا حتی از انواع کامپوزیت ها ساخته میشوند. در دسته بندی رایجی واشرها را بر اساس جنس به سه گروه زیر تقسیم میکنند:

- فلزی (Metallic)

- نیمه فلزی (Semi-Metallic)

- غیر فلزی (Non-Metallic)

البته واشرهای کامپوزیتی را نیز میتوان به این گروه اضافه نمود. در کل جنس این قطعه، تاثیر زیادی در ویژگی ها و در نهایت کاربرد آن دارد. برای مثال در صورتی که دمای کاری بالا باشد، گسکت های گرافیتی که نوع غیر فلزی هستند، میتوانند در اولویت باشند.

در دسته بندی دیگری، ممکن است انواع گسکت ها به نوع فولادی، اینکونل، پلاستیکی، سیلیکونی،گرافیتی، تفلونی و … تقسیم بندی شوند. در واقع این دسته بندی نیز بر اساس جنس است اما به ذکر دقیق تر جنس پرداخته است. در ادامه ضمن معرفی انواع واشرهای مکانیکی، ویژگی اصلی انواع گسکت ها را نیز معرفی میکنیم.

گسکت فلزی

گسکت نوع فلزی معمولا در دما و فشار بالا مورد استفاده قرار میگیرد و در صنایع رواج بیشتری در مقایسه با دیگر انواع دارد. رایج ترین واشر های فلزی از فولاد نرم، استیل ضد زنگ، اینکونل، مونل و … ساخته میشوند. این واشر به نسبت قیمت بالایی نیز دارند. در ادامه برخی از انواع گسکت فلزی از جمله واشرهای رینگی ( R، RX و BX) با جزییات بیشتری معرفی میشوند.

استاندارد ASME B16.20 مواد، ابعاد، تلرانسهای ابعادی و هندسی، نقشه های گسکت فلزی و نیمه فلزی را پوشش میدهد.

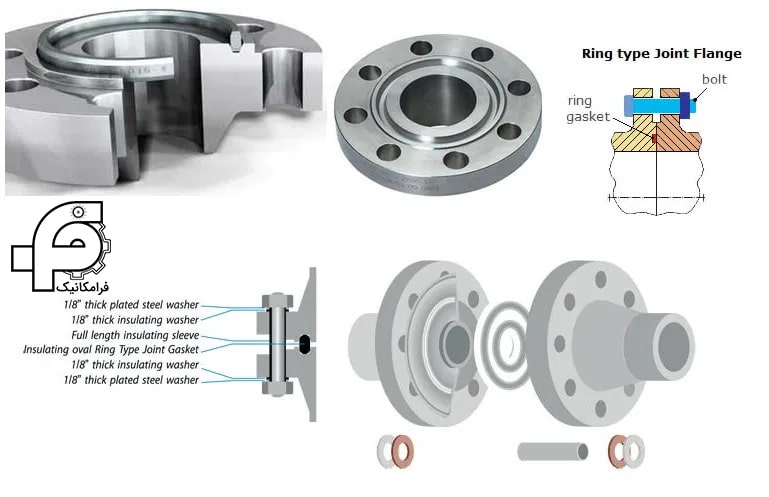

نوع رینگی یا Ring Joint Gasket

گسکت های رینگی نیز از رایج ترین نوع واشرهای صنعتی هستند که در دماها و فشارهای بالا کاربرد دارند. این نوع واشرها معمولا فلزی هستند و از گزینه های اصلی برای انتخاب در محیط های دارای خورندگی میباشند. این واشرهای مکانیکی برای اتصال فلنج های رینگی یا Ring Type Joint که به اختصار RTJ گفته میشوند، رواج زیادی دارند. واشر های رینگی میتوانند جنس های مختلفی داشته باشند اما واشر های فولاد ضد زنگ یا آهن نرم در صنایع مختلف کاربرد های زیادی دارند.

مزیت اصلی این نوع واشر در مقایسه با انواع دیگر آب بندی بسیار قوی آن است. بنابراین اگر آب بندی اهمیت زیادی داشته باشد واشر های فلزی رینگی حرف اول را میزنند. معمولا در اولین استفاده از واشرهای رینگی، با قرار گرفتن قطعه تحت فشار، یک آب بندی خوب ایجاد میشود.

گسکت فلزی رینگی مطابق با استاندارد ASTM A182، API 6A و ASME B16.20 برای کاربردهای دما و فشار بالا تولید می شود. همچنین سطوح شیار فلنج باید با توجه به استاندارد ASME B16.5 ماشینکاری شوند تا از حداکثر کارایی اطمینان حاصل شود.

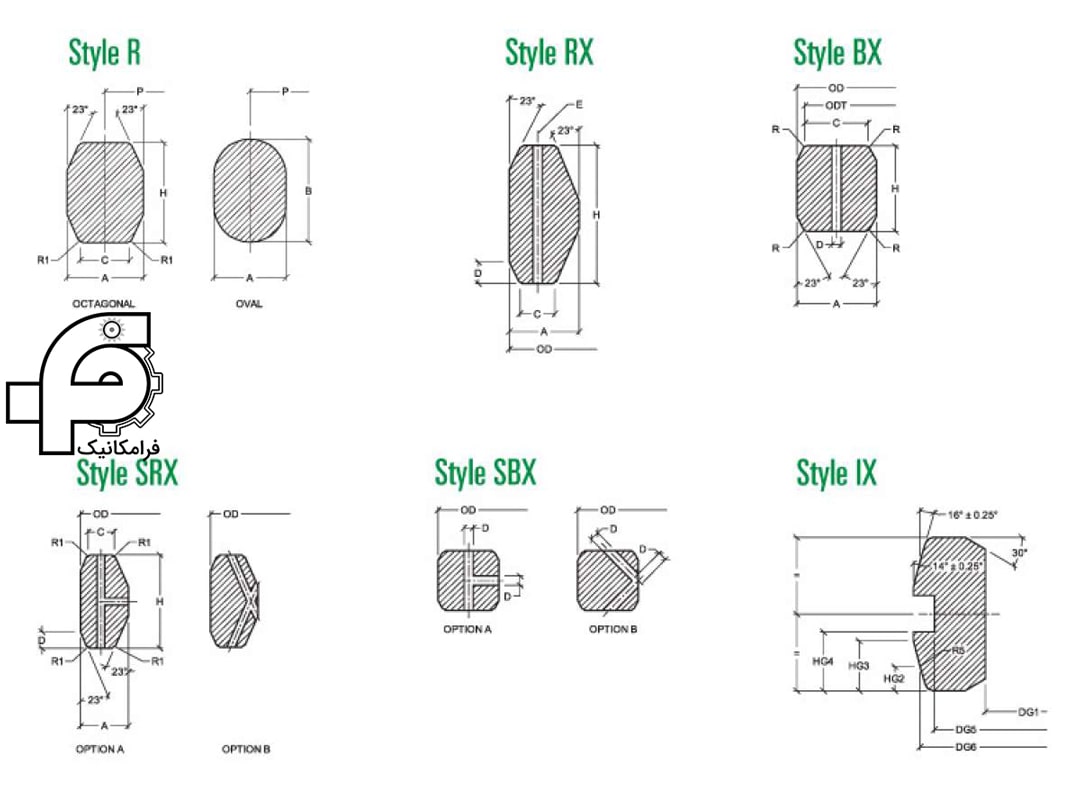

واشر های رینگی سه نوع مختلف دارند که بر اساس کاربرد نوع مناسب انتخاب میشود. این 3 نوع عبارتند از :

- گسکت رینگی نوع R

- گسکت رینگی RX

- گسکت رینگی BX

در ادامه هر یک از این انواع گسکتهای رینگی به اختصار معرفی میشوند.

رینگی نوع R

رایج ترین و پرکاربردترین واشر در میان واشرهای رینگی، نوع R است که خود در دو نوع با سطح مقطع بیضی یا بادامی که oval نامیده میشود و نوع دیگر با سطح مقطع هشت ضلعی که octagonal نامیده میشود، به بازار عرضه میشود. کاربرد نوع هشت ضلعی بیشتر از نوع بیضی است چرا که نوع هشت ضلعی قابلیت آب بندی بیشتری دارد. این واشرها برای آب بندی فلنج های سطح صاف یا برجسته مورد استفاده قرار میگیرند. واشر های نوع R در کلاس های 900 تا 1500 رواج بیشتری دارند.

تلرانس گذاری ابعادی و هندسی بکار رفته در جدول ابعادی این گروه از گسکتهای نوع R طبق مشخصات زیر محدود میشوند:

- عرض رینگ +/- 0.20 mm

- ارتفاع رینگ +1.3 mm to -0.5 mm

- عرض انتهایی قسمت تخت رینگ اوکتاگونال +/- 0.20 mm

- میانگین قطر گام رینگ +/- 0.18 mm

- زاویه پخ رینگ اوکتاگونال +/- 0.50 mm

- زاویه +/- 1/2 degree

نوع RX

گسکت های رینگی از نوع RX مشابه واشر های نوع R میباشند که طراحی پهن تری دارند. به همین دلیل معمولا از این واشر ها برای تحمل فشار بیشتر استفاده میشود. در مواردی که نیاز به تحمل ضربه باشد، این واشر ها در اولویت قرار میگیرند. سطح مقطع این واشر ها 7 ضلعی است و قابلیت آب بندی بسیار مناسبی دارند. از این واشر ها در سیستم های دارای ارتعاش نیز به وفور استفاده میشود. واشرهای RX میتوانند فشار تا PSI 1500 را تحمل نمایند. این واشر ها در فلنج های سرچاهی رواج زیادی دارند.

نوع رینگی BX

تفاوت اصلی این نوع واشر رینگی با دیگر انواع در قطر آن است. گسکت های BX با قطر بیشتر و با سطح مقطع مربعی شکل و با شکل شیار متفاوت تولید میشوند. این شیار ها در کلاس کاری 5000 تا 15000 کاربرد دارند و معمولا از فولاد ضد زنگ ساخته میشوند.

متریال بکار رفته در گسکت رینگی RTJ

در نوع فلزی رینگی RTJ متریال بکار رفته در جدول زیر تقسیم بندی میشوند.

| IDENTIFICATION | Name | ROCKWELL HARDNESS NUMBER -B Scale (max) | Max. hardness(HB) |

| Low carbon steel | 1.0038 | 78 | 120 |

| Pure iron | 1.1003 | 56 | 90 |

| Copper | 60 | ||

| SUS304 | 160 | ||

| SUS304L | 1.4301 | 83 | 150 |

| SUS310S | 160 | ||

| SUS316 | 1.4401 | 83 | 160 |

| SUS316L | 150 | ||

| SUS321 | 160 | ||

| SUS347 | 1.4550 | 83 | 160 |

| SUS410 | 1.4000 | 86 | 170 |

| 5Cr-0.5Mo steel | 1.7362 | 72 | 130 |

| Monel metal | 140 | ||

| Titanium | 140 | ||

| Aluminum | 40 | ||

| Nickel | 120 |

بدلیل فداشوندگی گسکتها ، توصیه میشود که مقدار سختی Gasket از مقدار سختی فلنج ها کمتر باشد که باعث خوردگی و سایش در فلنج نگردد.

گسکت نیمه فلزی

گسکت های فلزی با مواد غیر فلزی نرم تر ترکیب میشوند تا آب بندی ساده تر شود. در این حالت واشرهای نیمه فلزی ایجاد میشوند. برخی از گسکت ها از کامپوزیت ها ساخته میشوند. در برخی دسته بندیها گسکتهای کامپوزیتی را نیز در دسته نیمه فلزی قرار میدهند چون یک از مواد آن معمولا فلز است. واشرهای کامپوزیتی نیزانواع مختلفی دارند و با ترکیب های مختلف برای دما و شرایط کاری مختلف ساخته میشوند. لازم به توجه است که نصب واشرهای مکانیکی از جنس کامپوزیت معمولا به دقت و تجربه بیشتری نیاز دارد.

گسکت های حلزونی یا اسپیرال وند، متال جکت، واشر شانه ای و واشر های کامپروفیل نیز از جمله واشر های نیمه فلزی هستند که در ادامه معرفی میشوند.

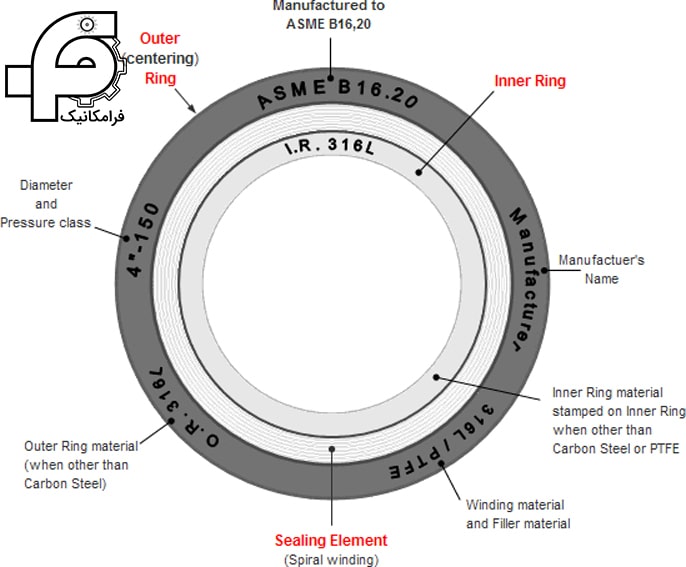

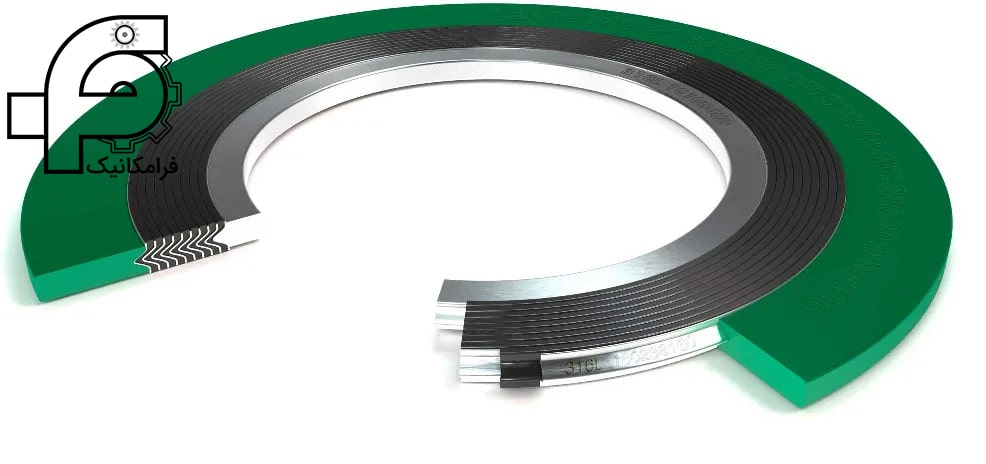

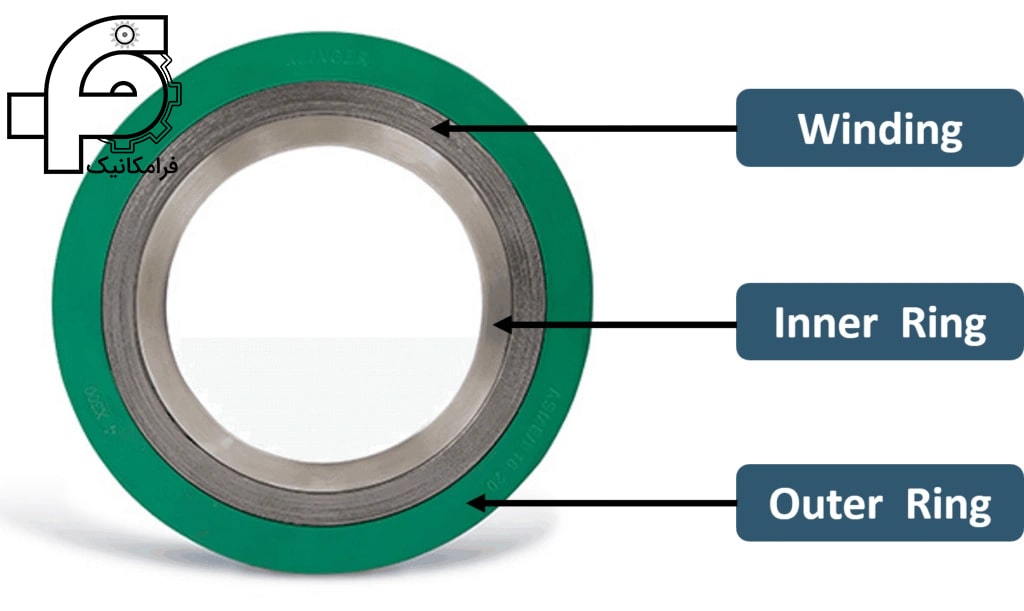

گسکت های حلزونی یا مارپیچی ( اسپیرال وند- Spiral wound gaskets)

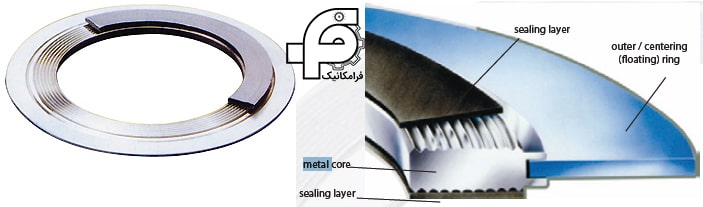

گروه بزرگی از گسکت های نیمه فلزی را نوع حلزونی یا مارپیچی تشکیل میدهند. این واشر ها که اسپیرال وند یا Spiral Wound نیز نامیده میشوند از دو لایه اصلی تشکیل میشوند. معمولا یکی از لایه ها فولاد ضد زنگ است. ممکن است جنس واشر مکانیکی از اینکونل، زیرکونیوم تیتانیوم، نیکل و … نیز باشد. لایه دوم یا پر کننده دیگری نیز وجود دارد که بر اساس شرایط کاربری انتخاب میشود.

لایه دوم میتواند از جنس تفلون، گرافیت و … ( غیر فلز) باشد. انتخاب لایه دوم در دمای کاربری گسکت تاثیر زیادی دارد. این لایه ها با سطح مقطع v شکل به هم تنیده میشوند. بنابراین میتوان انتظار داشت که این نوع واشر، فشار زیادی را تحمل کند. این نوع واشر در تمامی کلاس ها، دارای ضخامت یکسانی است. استحکام فلز و انعطاف پذیری مواد غیر فلزی باعث شده است که آب بندی در دماها و فشارهای بالا و پایین تامین گردد.

انواع واشرهای اسپیر ال وند

واشرهای مکانیکی حلزونی در چهار نوع بدون رینگ، با رینگ داخلی، با رینگ خارجی و با رینگ داخلی و خارجی ساخته میشوند. معمولا از رینگ داخلی برای آب بندی بهتر و افزایش مقاومت در برابر خوردگی و از رینگ خارجی برای جایگیری بهتر واشر استفاده میشود. رینگ ها میتوانند از فولاد، اینکونل، مونل، نیکل و … باشند.

واشرهای حلزونی در کنار سایر خواص و ویژگی هایی که گفته شد، استحکام خوب داشته و انعطاف مطلوبی دارند. این واشر ها میتوانند در برابر شوک های مکانیکی، فشارهای ناگهانی و دمایی، مقاومت خوبی داشته باشند. نصب این نوع واشر ها سریع و آسان است و بر اساس جنس میتوانند از دمای 200 درجه سانتیگراد پایین تر از صفر تا 100 درجه سانتیگراد بالاتر از صفر مورد استفاده قرار گیرند.

بنابراین میتوان این نوع واشر را گزینه مناسبی برای صنایع نفت، گاز، پتروشیمی و پالایشگاه ها دانست. واشرهای اسپیرال وند در صنایع شیمیایی، نیروگاه ها و صنایع هوایی نیز به وفور استفاده میشوند. از گسکت های حلزونی برای آب بندی فلنج های ساده، شیاردار و سطح برجسته استفاده میشود. کلاس های فشار مختلفی برای گسکت های اسپیرال وند وجود دارد: 150، 300، 400، 600، 900، 1500 و 2500 که وجود این کلاس رابطه بین قطر و فشار تحملی اسپیرال را مشخص میکند. اعداد بالاتر نشان دهنده توانایی تحمل فشارهای بیشتر است.

متریال بکار رفته در گسکت اسپیرال

| Metal Winding Strip Material | Filler Material | Guide Ring Material |

| Stainless Steel Grade 304 | Graphite | Stainless Steel Grade 304 |

| Stainless Steel Grade 304L | PTFE | Stainless Steel Grade 316L |

| Stainless Steel Grade 316L | Ceramic | Stainless Steel Grade 316Ti |

| Stainless Steel Grade 316Ti | Non-sintered PTFE | Stainless Steel Grade 321 |

| Stainless Steel Grade 310 | Non-Asbestos Fiber | Stainless Steel Grade 347 |

| Stainless Steel Grade 321 | Aluminum | Stainless Steel Grade 410 |

| Stainless Steel Grade 347 | Treated Asbestos Fiber | Monel 400 |

| Stainless Steel Grade 430 | Nickel 200 | |

| Stainless Steel Grade 317L | Alloy 20 | |

| Alloy 20 | Titanium | |

| Monel 400 | Hastelloy B2 | |

| Titanium | Hastelloy C276 | |

| Nickel 200 | Incoloy 800 | |

| Inconel 600- | Incoloy 825 | |

|

Inconel 600 | |

| Inconel X-750 | Carbon Steel | |

| Hastelloy B2 | ||

| Hastelloy C276 | ||

| Incoloy 800 | ||

| Incoloy 825 | ||

| Duplex Stainless Steel | ||

| Tantalum | ||

| Zirconium |

گسکت های کامپروفایل (Kamm / Cam profile Gaskets)

گسکت های کامپروفایل از جمله واشر های مکانیکی مصرفی در صنایع خاص همچون تاسیسات هسته ای هستند. در ساخت انواع ماشین آلات صنعتی نیز از واسر های کامپروفایل به صورت گسترده ای استفاده میشود. در مبدل های حرارتی، صنایع نفت و گاز نیز از این واشر ها استفاده میشود. عمده مشخصه این واشر ها، قابلیت استفاده از آنها در دما و فشار بالاست. معمولا جنس گسکت از فولاد ضد زنگ است و در دو طرف آن از مواد دیگری همچون گرافیت استفاده میشود.

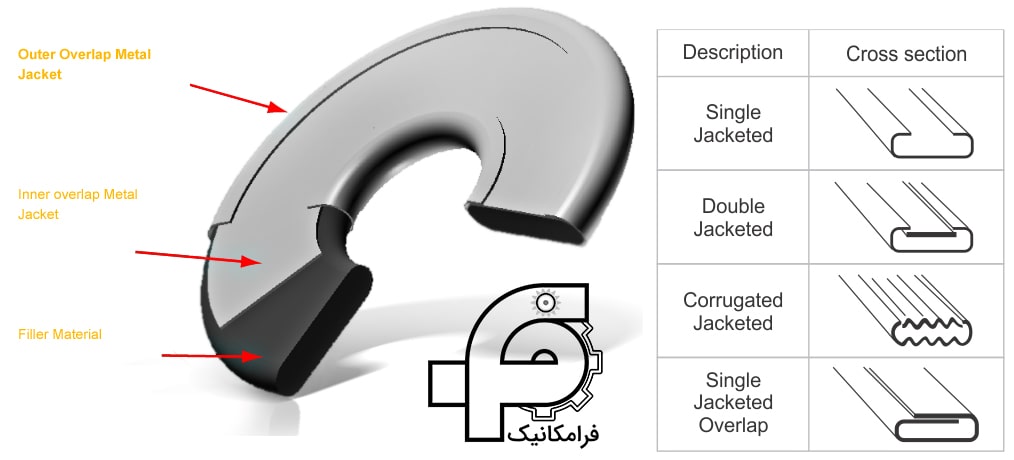

متال جکت یا گسکت واشر ژاکتی (Jacketed Gaskets)

همانطور که از اسم این نوع گسکت مشخص است، این واشرها پوشش از جنس فلز دارند. معمولا لایه داخلی از جنس گرافیت، تفلون و … است و زیر و روی واشر با پوشش فلزی پوشانده شده است. مقطع پوشش میتواند مسطح یا موج دار باشد. این واشر ها با تقسیم کننده ها یک تکه یا جوشی تولید میشوند. از این واشر های مکانیکی در فلنج هایی با سطح برجسته و فلنج های شیاردار و در انواع مبدل های حرارتی به وفور استفاده میشود.

واشر شانه ای (Corrugated gaskets)

این واشرها را میتوان به راحتی از شکل ظاهری آنها تشخیص داد. بر خلاف گسکت های ژاکتی این واشرها از لایه داخلی فلزی تشکیل شده و پوشش غیر فلزی دارند. هسته داخلی فلزی و دندانه دار است و لایه بیرونی معمولا از پلاستیک یا مواد غیر فلزی دیگری ساخته میشود.

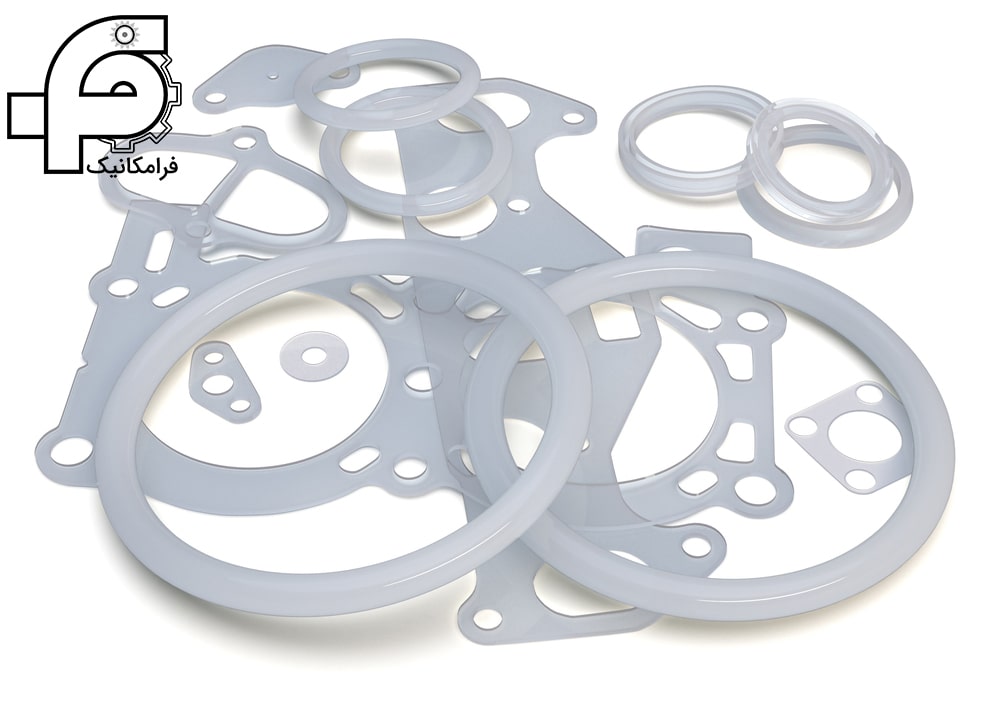

گسکت غیر فلزی

گروه آخر از دسته بندی گسکت ها بر اساس جنس، واشرهای مکانیکی غیر فلزی هستند. واشر های غیر فلزی نیز از ترکیبات متنوعی ساخته میشوند و به واشر های مکانیکی نرم شهرت دارند. این قطعات از لاستیک، انواع پلیمر ها، تفلون یا PTFE ، فیبر آزبست غیر فشرده یا CNAF و … ساخته میشوند. همچنین گسکت های گرافیتی و سیلیکونی نیز در دسته واشرهای غیرفلزی قرار میگیرند که از جمله واشرهای دما بالا هستند. تنوع این گروه زیاد است و برخی از رایج ترین واشرهای غیرفلزی معرفی میشوند.

واشرهای لاستیکی تخت

این گسکت ها به صورت تخت و از جنس های مختلف از جمله لاستیک تهیه میشوند. این نوع واشر مکانیکی در لوله کشی مخازن و در پروژه های مهندسی آب به وفور استفاده میشود. این واشر ها مقاومت شیمیایی مناسبی دارند و مقاومت به سایش آنها قابل قبول است. یکی از اصلی ترین مزیت گسکت های لاستیکی، قیمت مناسب آنهاست.

ممکن است از رینگ های فلزی برای تقویت گسکت تخت لاستیکی استفاده شود. معمولا برای استفاده از واشر های تخت لاستیکی در فشار بالا از مدل تقویت شده استفاده میشود.

واشرهای سیلیکونی

گسکت های سیلیکونی نیز گروه بزرگی از واشرهای غیر فلزی را تشکیل میدهند. این واشر های مکانیکی مقاومت بسیار خوبی در برابر دما دارند. این واشرها برای استفاده در فضای باز نیز بسیار مناسب هستند چرا که در برابر اشعه ماورا بنفش نیز مقاومت خوبی دارند. از این واشر ها در صنایع حمل و نقل و صنایع الکترونیک به صورت گسترده استفاده میشود.

واشرهای گرافیتی

گسکت های گرافیتی از جمله واشرهایی دما و فشار بالا هستند که در صنایع مختلف و پیشرفته از جمله صنایع اتمی، پتروشیمی، نفت و گاز مورد استفاده قرار میگیرند. این واشر ها در مقابل اغلب مواد شیمیایی مقاوم هستند. بنابراین میتوان آنها را گزینه های خوبی در محیط های خورنده دانست. در انتخاب این واشرها باید وجود اکسیژن و دما را در کنار مواد خورنده در نظر گرفت. در صورتی که دما بالا و محیط خورنده باشد برای جلوگیری از اکسایش واشر گرافیتی و افزایش طول عمر آن، ممکن است نوع گرافیتی خالص با گسکت های با ورق گرافیتی در کنار فلزات جایگزین شود.

گسکت های گرافیتی ممکن است به صورت خالص و تخت از ورق های گرافیت ساخته شوند که در این حالت در دسته واشرهای غیرفلزی قرار میگیرند. همچنین ممکن است دارای هسته فلزی باشند که در این صورت میتوان آنها را در دسته واشرهای نیمه فلزی قرار داد.

واشر EPDM

این شکل دیگری از الاستومر است که مخفف مونومرهای اتیلن پروپیلن دی ان است. EPDM شبیه سیلیکون است به جز اینکه حاوی مواد اضافی مانند پرکنندهها، نرمکنندهها، تثبیتکنندهها، آنتیاکسیدانها، بازدارندههای شعله و غیره است. این افزودنیها حدود 10 درصد از وزن کل پلیمر را تشکیل میدهند.

لاستیک EPDM مقاومت بالایی در برابر حرارت و مواد شیمیایی دارد و همچنین انعطاف پذیری خوبی دارد. میتوان از آن در بسیاری از قطعات خودرو، محصولات صنعتی، تجهیزات پزشکی، اسباب بازی، کفش، ساخت و ساز و الکترونیک استفاده کرد.

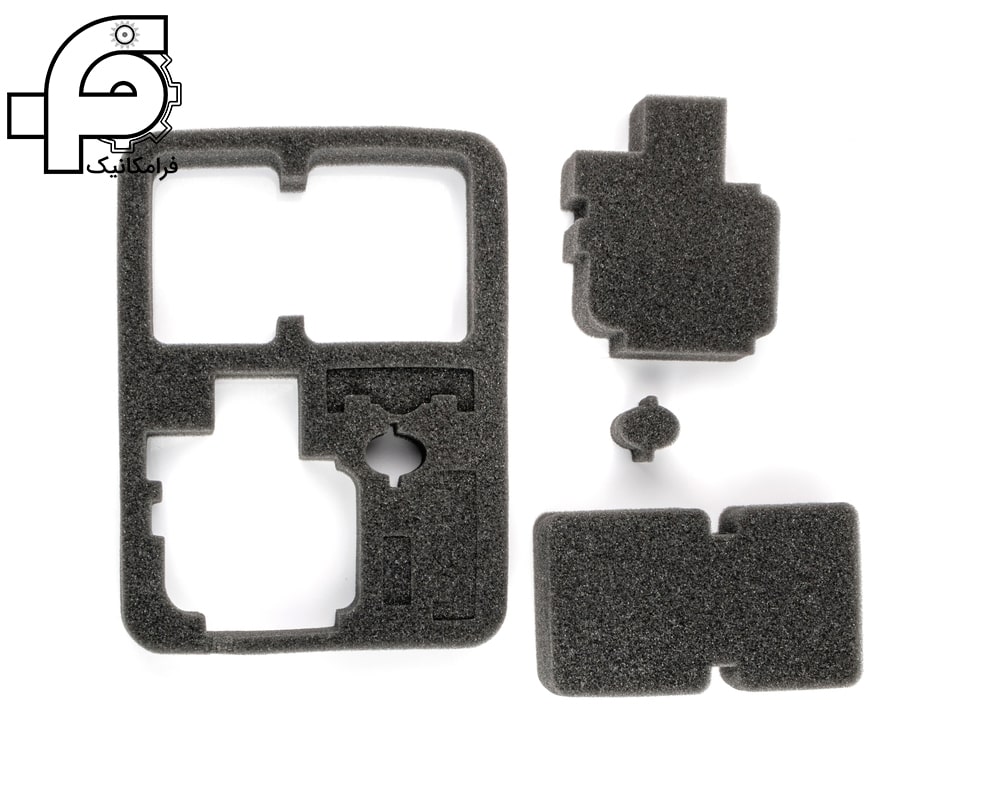

واشرهای فوم

این نوع از گسکت ها از دولایه فوم یورتان سلول بسته تشکیل شده است که در ترکیب با نوار چسب قدرت بالایی در ایجاد مانع در برابر حرارت و صدا و لرزش دارد. خصوصیت فوم عبارتند از رسانایی حرارتی و کیفیت جذب صدا عالی

صنایع مصرفی گسکت ها

یک گسکت ظرفیت مقاومت در برابر سختترین محیط کاری برای آب بندی را ایجاد میکند. این محیط ها عبارتند از:

- فرآیند شیمیایی

- تولید برق

- پتروشیمی و عمق دریا

- نفت و گاز

- معدن

- نظامی

- هوافضا

همچنین در صنایع بهداشتی و مواد غذایی که نیاز به محیط عاری از کثیفی و میکروب وجود دارد نیز میتواند کاربرد گسترده ای داشته باشد.

- فیلتراسیون

- غذا و نوشیدنی

- دارویی

- صنایع فرآیندی بهداشتی

عوامل موثر بر انتخاب در میان انواع مختلف

انتخاب صحیح گسکت اهمیت زیادی دارد. برای انتخاب واشر مناسب حتما باید آگاهی کافی در خصوص ویژگی های انواع واشرها داشته باشید. انتخاب واشر یک کار کاملا تخصصی است و نیاز به دانش و تجربه بالایی دارد. در کل برای انتخاب بایستی موارد زیر را در نظر بگیرید:

دمای کاری

دما یکی از مهم ترین پارامترهای انتخاب واشر است. جنس واشرها اصلی ترین پارامتر تعیین کننده قابلیت کاری واشر در دماهای مختلف است. لازم است به این نکته توجه کنید که دمای کاری میتواند سایر پارامترها همچون استحکام، نفوذ پذیری و مقاومت شیمیایی واشر را نیز تحت تاثیر قرار دهد

فشار

یکی از مهمترین پارامترها در انتخاب واشر مکانیکی، فشار است. بر اساس استاندارد های موجود هر واشری برای یک فشار مورد استفاده قرار میگیرد. عدم توجه به کلاس واشر در انتخاب ممکن است باعث شود که واشر کارایی لازم را نداشته و حتی خسارات زیادی در محیط کار به وجود آورد.

محیط کاربری گسکت

باید پارامترهای متعددی را در خصوص محیطی که قرار است از واشر استفاده کنید، بررسی کنید. چه سیال و گازهایی در محیط وجود دارد؟ گسکت باید چه میزان مقاومتی در برابر مواد شیمیایی داشته باشد؟ چه موادی به گسکت نفوذ خواهد کرد و نفوذ پذیری واشر باید به چه میزان باشد؟

شکل 34- محیط استفاده از گسکت

نوع فلنج مورد استفاده

لازم است گسکت را بر اساس فلنجی که استفاده میکنید، انتخاب کنید. برای این انتخاب استاندارد هایی نیز وجود دارد. بنابراین قبل از خرید و انتخاب گسکت، حتما در خصوص فلنج هایی که استفاده میکنید و قرار است آن ها را با واشر مورد نظر آب بندی کنید، نیز مطالعه کنید

طول عمر واشر

یکی دیگر از پارامترها مهم در انتخاب گسکت، طول عمر آن است. بسته تعداد دفعاتی که میخواهید از واشر استفاده کنید، گزینه های متفاوتی در دسترس خواهید داشت. انتخاب صحیح و مناسب باعث میشود که بتوانید انتظار طول عمر بیشتری از واشر داشته باشید.

قیمت و در دسترس بودن واشر

از دیگر پارامترهای مهم و تاثیرگذار در انتخاب واشر، قیمت و در دسترس بودن آن است. شما باید بین خواص، ویژگی ، کیفیت و قیمت حالت بهینه ای را انتخاب کنید.

تطابق با استاندارد ها

تطابق با استاندارد ها نیز اهمیت زیادی در انتخاب واشر دارد. واشر منتخب هم بایستی با استاندارد مربوطه ساخته شده باشد و هم این که طبق استاندارد استفاده از آن مجاز باشد. در ادامه در خصوص استاندارد های گسکت ها توضیحاتی ارائه میشود.

استاندارد های طراحی و ساخت

همانطور که گفته شد گسکت ها بر اساس جنس و شکل ظاهری تقسیم بندی میشوند، هر یک از این واشر ها بر اساس جنس و شکل ظاهری دارای استانداردی برای ساخت و طراحی میباشد. استاندارد های نیز انواع مختلفی دارند. یکی از این استاندارد ها، استاندارد ASME B16.20 میباشد. این استاندارد برای طراحی و ساخت واشر های فلزی و نیمه فلزی کاربرد دارد. همچنین از این استاندارد برای طراحی و ساخت واشر های رینگی، حلزونی و متال جکت استفاده میشود. استاندارد ASME B16.20 به بررسی ملزومات کیفی، ابعاد، نحوه و الزامات ساخت از جمله متریال میپردازد.

استاندارد API 601 از دیگر استاندارد های مورد استفاده در طراحی و ساخت گسکت های فلزی و نیمه فلزی است. این استاندارد از جمله استاندارد های API یا انجمن صنعت نفت آمریکاست و مشخصا برای گسکت های مورد استفاده در صنعت نفت و گاز اهمیت زیادی دارد.

استاندارد دیگری نیز وجود دارد که در طراحی و ساخت واشر های مکانیکی فلزی و نیمه فلزی مورد استفاده قرار میگیرد. استاندارد BS3381 از جمله استانداردهای موسسه استاندارد انگلیس است که به ملزومات ساخت و کیفیت گسکت ها میپردازد. از این استاندارد برای ساخت گسکت های مارپیچی یا حلزونی استفاده میشود.

برای ساخت واشرهای نرم یا غیر فلزی از استاندارد های دیگری استفاده میشود. استاندارد ASME B16.21 از جمله استاندارد های رایج در این حوزه است. البته استاندارد دیگری نیز در این گروه وجود دارد. استاندارد ASTM F36 که به صورت تخصصی مربوط به استاندارد های حوزه لاستیک و پلاستیک است در ساخت گسکت هایی از این جنس مورد استفاده قرار میگیرد.

جدول استاندارد

در استفاده از گسکت ها استاندارد دیگری نیز ذکر میشود. برای مثال از گسکت فلزی که طبق استاندارد ASME B16.20 ساخته شده و از نوع رینگی میباشد، طبق استاندارد های ASME B16.5، ASME B16.47 و API 6A میتواند جهت آب بندی فلنج تخت و برجسته استفاده نمود. بنابراین اگر از واشر ها برای آب بندی فلنج ها استفاده میکنید، میتوانید برای انتخاب گسکت مناسب به جدول استاندارد ها نیز مراجعه نمایید.

واشر ها بر اساس فشار و شرایط کاربری نیز طبق استاندارد هایی کلاس بندی میشوند. فشار یکی از ارکان های مهم در انتخاب و کارایی واشر است. PN20 یکی از این کلاس بندی هاست که به صورت Ibs150 نیز نمایش داده میشود. این گسکت، کلاس 150 نیز نامیده میشود. گسکت های کلاس 300، 400، 600، 900 ، 1500 و … نیز طراحی میشوند که به ترتیب به صورت PN 50، PN68، PN100، PN150 ، PN250 و … نشان داده میشوند. کلاس های 600 و 900 از جمله کلاس های رایج برای واشرهای صنعتی هستند. اعداد بزرگتر نشان دهنده توان بیشتر گسکت در تحمل فشار است. واشر ها در اندازه های مختلفی نیز ساخته میشوند که معمولا به اینج ذکر میشوند.

چه عواملی بر عملکرد واشر تاثیر دارند؟

عوامل متعددی از جمله شکل، اندازه، جنس، دما و فشار، محیط استفاده و وجود مواد شیمیایی، نوع و جنس فلنج ها و … همگی از عواملی هستند که بر عملکرد واشر تاثیر میگذارند. در انتخاب گسکت تمامی این عوامل باید به دقت بررسی شده و واشر مناسب انتخاب شود. علاوه بر موارد ذکر شده، عوامل دیگری نیز بر عملکرد گسکت تاثیر میگذارند. برای مثال ارتعاش از جمله مواردی است که میتواند بر عملکرد و کارایی واشر تاثیر بگذارد. اگر سیستم تحت ارتعاش است حتما لازم است از گسکت های مناسب محیط های دارای ارتعاش استفاده شود. وجود تنش و ضربه، وجود فشار های غیر یکنواخت و … همگی میتوانند عملکرد واشر را تحت تاثیر قرار دهند.

دلایل از بین رفتن کارایی گسکت ها چه میتواند باشد؟

یکی از اصلی ترین دلایل از بین رفتن کارایی گسکت ها، انتخاب غیر صحیح است. اگر واشر منتخب متناسب با شرایط درست انتخاب نشده باشد، کارایی خود را از دست خواهد داد. قرار گیری نامناسب نیز میتواند منجر به از بین رفتن کارایی شود. پایین بودن قدرت استحکام پیچ ها، فشارهای یکنواخت از طرف فلنج های نگهدارنده گسکت، قرار گرفتن در معرض تغییرات دما، فشار های ناگهانی و … میتواند منجر به از دست رفتن کارایی گسکت ها شود.

خزش و خستگی نیز از جمله پدیده هایی هستند که ممکن است برای گسکت ها رخ دهد و منجر به افت استحکام و خواص مکانیکی آن شوند. خزش ناشی از قرار گرفتن گسکت در معرض دما و تنش به صورت هم زمان است. خستگی نیز حالتی است که به واسطه قرار گرفتن واشر تحت تنش های متناوب ایجاد میشود.

برخی از مشکلات رایج گسکت و دلایل آن

در صورتی که گسکت مورد استفاده شما، دچار خوردگی شدید شده است، به احتمال زیاد در انتخاب جنس گسکت درست عمل نکرده اید. در این حالت لازم است شرایط را به دقت بررسی کنید و نسبت به انتخاب گسکت دیگر اقدام نمایید.

اگر گسکت مورد استفاده حالت اکسترود پیدا کرده و تغییر شکل داده یا حتی مچاله شده است، واشر با کلاس مناسب را انتخاب نکرده اید. این مشکل نشان میدهد فشار محیط استفاده زیاد است و واشر منتخب تحمل این فشار را ندارد.

اگر علائم فشردگی بر روی واشر دیده نمیشود و آب بندی به درستی انجام نمیشود، در انتخاب جنس گسکت متناسب با فلنج باید دقت بیشتری داشته باشید.

اگر ضخامت گسکت در محیط خارجی بیشتر از ضخامت آن در محیط داخلی است، فلنج دچار خمیدگی یا چرخش شده است. در این حالت یکی از راهکارهای پیشنهادی میتواند تقویت فلنج باشد.

اگر واشر به صورت یکسان فشرده نشده است، میتواند به دلیل سفت نشدن صحیح پیچ ها باشد. تغییر ضخامت واشر نیز میتواند نشانه ای از تابیدگی فلنج باشد.

در کل علاوه بر انتخاب واشر ممکن است عدم نصب صحیح و حرفه ای نیز باعث ایجاد آسیب و مشکلات شود.

دیدگاهتان را بنویسید