دستگاه اسپارک

ماشینکاری به روش اسپارک یا تخلیه الکتریکی (EDM)

روشی که در آن از تخلیه الکتریکی برای براده برداری استفاده میکنند، دستگاه اسپارک (Electrical Discharge Machining) گفته میشود. در این روش، ابزار و قطعه در یک فاصلهی مشخص از هم قرار میگیرند و سپس گازی میان آنها جریان مییابد و جرقه را ایجاد میشود. نتیجه این جرقه، ماشین کاری سطح و براده برداری است. آنچه دلیل استفاده از روش تخلیه الکتریکی را توجیح پذیر میکند، استحکام بالای فلزات و مقاومتشان در برابر گرما و ابزارهای براده برداری بوده که مهندسین را بر آن داشت تا دستگاه اسپارک را با توجه به نیاز خاصی از ماشینکاری اختراع کنند.

مقدمه دستگاه اسپارک

اکنون دیگر نمیتوان گفت که دوره و زمانه عوض شده بلکه صحیح تر آن خواهد بود که بگوییم؛ روزگار، دگرگون شده است! واژه «تحول» برای آنچه در پیرامون ما میگذرد، قاصر از آن است تا بتواند حق مطلب را ادا کند. دلیلش واضح میباشد. ما در محاصره تحولات عجیب و غریب قرار گرفتهایم به طوری که از آغاز پیدایش انسان بر روی کره زمین چنین شتاب و حرکتی، تجربه نشده است.

شتاب چشمگیر و روز افزون تحولات در جوامع انسانی را باید مرهون قوه عقل و ادراک آدمی دانست. این قوه، نعمتی از نعمات ناشمار الهی بوده که به انسان ارزانی شده است. آدمی به مدد قوه عقل، تمام آنچه را که در عالم میبیند با ابزار علم به شبیه سازی آن روی آورده و مسخر خویش میسازد. بی گمان پرواز پرندگان، سودای پرواز را در دل آدمی ایجاد کرد. حس کمال خواهی و جاه طلبی انسان را پایانی نیست. پس او با خود اندیشید؛ اگر پرندگان میتوانند پرواز کنند، چرا انسان نتواند؟! آنگاه او هواپیما را طراحی کرد و آن را ساخت. هیچ حد یقفی هم برای تکامل این ایده کپی برداری شده از طبیعت، قائل نشد!

سیر تحولات پر شتاب در علم و فن آوری ما را در یک غافلگیری خیره کننده قرار داده اما چون خود ما در درون این معرکه هستیم، توجه چندانی بدان نداریم. نیازی نیست که به هزار سال پیش بازگردیم تا به عظمت موضوع، آگاهی یابیم. برای لحظاتی فقط کافیست که به یکصد سال پیش رجعت کنیم تا بتوانیم قضاوت درستی در مورد آنچه که میانه معرکه اش قرار داده شده ایم، داوری کنیم.

دستگاه اسپارک چیست؟

اگر یک قرن پیش کسی میگفت؛ با جرقه هم میتوان آهن و فولاد را «تراش» داد، بدون تردید او را به جنون عقلی متهم کرده و یا عقل او را زایل شده تلقی میکردیم. بدون تعارف و اغراق گویی، یک قرن پیش به عقل جن و انس هم خطور نمیکرد که جرقه الکتریکی میتواند ذوب کننده و تراشنده باشد. جرقه الکتریکی به سان یک هنرمند کهنه کار بلکه استاد چیره دست هنرهای دستی، قادر خواهد بود که نقش و نگاری حیرت آور خلق کند. تحیر به حد اعلاء میرسد اگر این تراش با جرقه الکتریکی، دقتی را مدنظر قرار دهد که از میلیمتر هم صدها بار کوچک تر است! چنین کار شگفت انگیزی با دستگاه اسپارک انجام میشود.

حیرت انگیز خواهد بود اگر تامل کنیم که انسانِ نخستین فقط با بر هم زدن دو سنگ چخماق، جرقه هایی را تولید میکرد. آنگاه با قرار دادن خس و خاشاک نرم میان آن دو سنگ به سختی و مرارت، آتشی را بر میافروخت تا خود را از سرما، یخ زدگی و مرگ مصون و محفوظ بدارد. اکنون انسان در صنعت اسپارک، کار را به جایی رسانده که جرقه هایی را با حرارتی بین 8 هزار تا 12 هزار درجه سانتیگراد تولید میکند. آدمی به مدد این جرقه ها از آهن و پولاد سخت به سهولت و بدون هیچ زحمت و مرارتی، براده برداری میکند. به نظر شما، عقل آدمی و قدرت خلاقانه ذهن او، حیرت انگیز نیست؟!

دستگاه اسپارک چه کاربردی دارد؟

کاربرد دستگاه اسپارک عمدتاً در صنایع فلزی و قالب سازی صنعتی است. بر اساس استنتاجی که ذهن آدمی انجام میدهد حتی اگر آن را تجربه نکرده باشد؛ برای برش یا تراش یک جسم سخت باید از جسمی سخت تر استفاده کرد. به عبارت دیگر؛ وقتی قرار است که تراشنده، ببرد یا تراش دهد نباید از برش خورده و تراشنده شده، نرم تر باشد، ما را به مقصود نمیرساند زیرا به جای اینکه بتراشد، خودش تراشیده میشود. بنابراین در صنایع فلزی نیاز به چیزی که بتواند بر آهن و فولاد فائق آید و آنها را ببرد یا بتراشد، امری اجتناب ناپذیر بوده است.

صنایع خودروسازی، هوانوردی، ساخت موشک، توربین ها و راکتورهای هسته ای از جمله صنایعی هستند که آلیاژهای سخت و مقاوم در آنها مورد استفاده قرار میگیرد پس آدمی اگر بخواهد در این صنایع به توفیق و موفقیتی دست یابد لاجرم باید قادر باشد که آلیاژهای سخت و مقاوم را وادار به تسلیم در برابر اراده خود نماید. این ضرورت وقتی بیشتر خواهد شد که به صنایع فوق الذکر، نگاهی اقتصادی هم داشته باشیم. اقتصاد، اقتضائات خود را دارد. هزینه قیمت تمام شده محصول نباید به گونه ای سر به فلک بگذارد که محصول را نتوان فروخت یا در واقع، خریداری نتواند آن را بخرد. پس ابداع شیوه های بدیع و نو برای یک جنگ تمام عیار بین فولاد و انسان در گرفت تا آهن چون موم در دست آدمی نرم شود اما نه اینکه آهن را به روش سنتی ذوب کند. البته پیروز این

هماوردی، ذهن و تلاش انسان بود که بر آهن و فولاد فائق آمد. دستگاه اسپارک، محصول خلاقیت و تلاش آدمی در مواجهه با فلزات سخت بوده است.

قابلیت های اسپارک

لازمه اعمال روش سنتی در عملیات سوراخ کاری، اشکال منظم و مقاطع گرد میباشد ولی چنین محدودیتی در اسپارک وجود ندارد. هر شکل با هر پیچیدگی و هر زاویه شروعی نسبت به سطح قطعه کار و در هر مسیری از از آن در براده برداری امکان پذیر است. در روش سنتی، مته با سطح کار اگر دارای زاویه باشد، مته در بهترین حالت از روی سطح سر میخورد و در حالت بد، مته میشکند. در ماشین کاری به علت اینکه بطور فیزیکی مته با سطح درگیر نمیشود. بنابراین چنین محدودیتی وجود ندارد و با هر زاویه ای میتوان ماشین کاری را بر روی سطح انجام داد.

برش و ساخت اشکال پیچیده بر روی اجسام سخت به روش سنتی بسیار پر هزینه و طاقت فرسا میباشند. بنابراین اسپارک ترفند خوبی برای اجرای اینگونه اشکال پیچیده به حساب میآید. نیازهای دیگری مانند نرخ تولید بالاتر، انتقال اتوماتیک داده ها، ساخت در مقیاس های بسیار کوچک، ایجاد سوراخ در قطعه با زوایای غیر دایره ای یا سوراخ های منحنی شکل و اندازه های میکرونی به تعداد زیاد و بدون پلیسه در صنایع حساس غالباً در این نوع ماشین کاری، امکان پذیر هستند. واضح است که چنین کارهایی اساساً از روش سنتی بر نمیآید و یا بسیار پر هزینه خواهد بود و یا پروسه انجام کار را طولانی خواهد کرد.

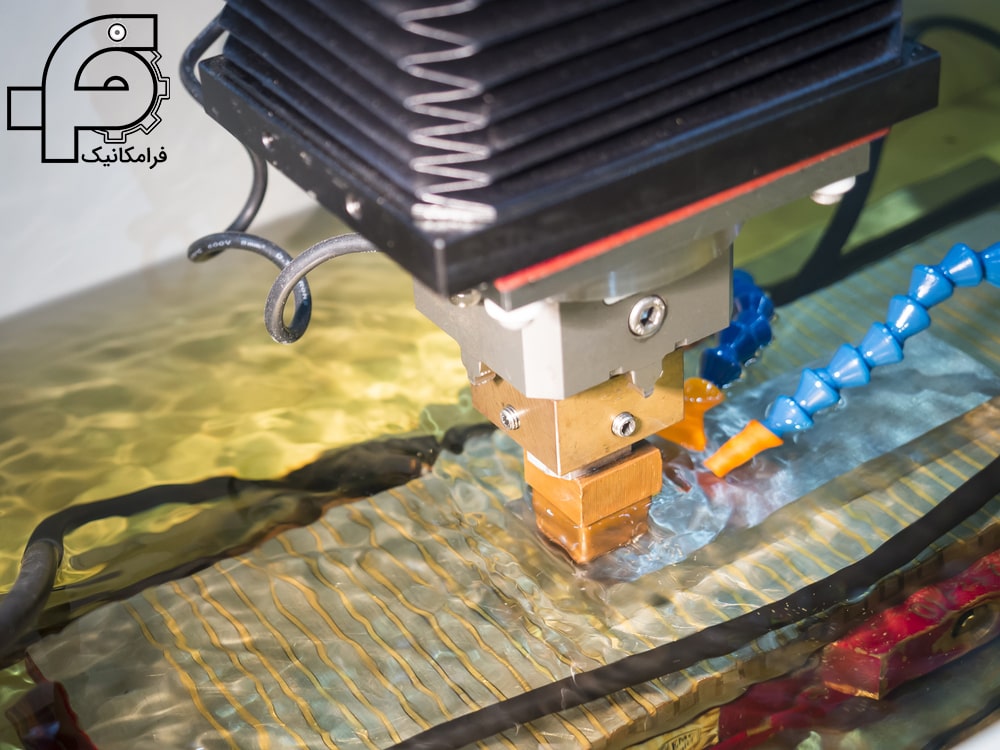

فرسایش جرقه ای

در اسپارک یا فرآیند براده برداری یا ماشین کاری تخلیه الکتریکی (به صورت مخفف EDM) از یک منبع ژنراتور استفاده میشود که جرقه را با آمپر بالا و ولتاژ پایین تولید میکند. جرقه ها به صورت کاملاً کنترل شده (و نه باری بهر جهت) متناوباً زده میشوند. سیم (الکترود) و قطعه کار با یکدیگر هیچ تماسی پیدا نمیکنند بلکه این جرقه است که بین الکترود یا ابزار و قطعه کار، فرآیند براده برداری را انجام میدهد. برای ایجاد و کارایی جرقه ها که باید بر قطعه کار اثرگذار باشند، فاصله بین الکترود و قطعه کار مهم است. به عبارت دیگر؛ چنانچه ابزار و قطعه کار در هر فاصله ای از یکدیگر قرار داده شوند، لزوماً جرقه ها کارگر نخواهند افتاد بلکه این فاصله معین و کنترل شده است.

شاید به همین دلیل، نام دیگر این فرآیند را فرسایش جرقه ای نهاده اند. فضای بین ابزار و قطعه کار توسط سیالی به نام دی الکتریک پر شده است.

نتایج پیچیده و سخت، حتماً دارای مقدمات پیچیده و سخت نیز هستند یعنی کار به این راحتی ها هم نیست. به منظور انجام ماشین کاری لازم خواهد بود که تمام پارامترها به طور صحیح به کار گرفته شوند. کاستی در پارامترهای ورودی به طور قطع و یقین، خروجی مطلوب مورد نظر ما را تامین نخواهد کرد. مثلاً با هر شدت جریان جرقه، کار به انجام نمیرسد. اینکه چه مقدار از زمان باید جرقه روشن باشد (روشنی پالس)، نقش تعیین کننده ای دارد زیرا سرعت باربرداری و فرسایش ابزار به این عامل، بستگی تام دارد. اما اینکه مدت زمان روشنی پالس چه مقدار باید باشد به فاصله ابزار و قطعه کار وابسته است.

زمان روشنی و خاموشی پالس

در واقع پارامترهای ورودی به گونه ای در هم تنیده شده اند که درستی و یا نادرستی هر یک بر دیگری، تاثیرگذاری شگرف خود را در خروجی نشان میدهند. به همان اندازه که زمان روشنی پالس یک پارامتر مهم میباشد، زمان خاموشی پالس نیز دارای اهمیت است. این زمان باعث میشود که حرارت و گرمایی که روشنی پالس ایجاد کرده، در زمان خاموشی رو به سردی گراییده و البته مجالی خواهد بود تا با شستشوی آلودگی حاصل از جرقه پیشین، محیط قطعه کار برای اثرگذاری مطلوب جرقه پسین، آماده شود.

از دیگر پارامترهای تاثیرگذار در فرآیند تخلیه الکتریکی میتوان به خواص فیزیکی و مکانیکی ابزار نیز اشاره کرد. به همین جهت، انتخاب ابزار نقش مهمی در چگونگی فرآیند دارد. سیالی که برای اسپارک انتخاب میشود، نقش تعیین کننده ای دارد. معمولاً از نفت سفید و روغن ترانس به عنوان سیال استفاده میشود زیرا دی الکتریک، محیط را سرد نگه داشته و آلودگی هایی که از ماشین کاری پدید میآیند را شست و شو میدهد. همچنین مانع از ناپایداری میشود. البته با افزودن پودر به دی الکتریک، صافی سطح قطعه کار نسبت به حالتی که دی الکتریک بدون پودر مورد استفاده قرار میگیرد، از وضعیت بهتری برخوردار خواهد بود. ضمن آنکه نرخ براده برداری افزایش پیدا میکند. دلیل چنین امری این است که پودر باعث توزیع انرژی حاصل از تخلیه الکتریکی و اصابت آن به سطح قطعه کار میشود.

حرکت الکترون ها

چنانچه همه چیز خوب پیش برود، سرعت براده برداری به حد مطلوبی افزایش پیدا میکند که همان مقدار حجم برداشته شده از قطعه کار در واحد زمان است. این سرعت رابطه عمیقی با زمان روشنی و خاموشی پالس دارد. البته نباید تصور کرد که در چنین فرآیندی فقط این براده ها هستند که از قطعه کار جدا میشوند بلکه شکل ابزار هم دستخوش تغییر میشود. به عبارت دیگر؛ ابزار همانگونه که از قطعه کار بر میدارد، خود نیز دچار فرسایش میشود.

سبب همه این کار با عظمت و دقت بالا، حرکت الکترونی میباشد. یعنی همان ایجاد جرقه هم بر پایه حرکت الکترون ها استوار است.

آشنایی با انواع دستگاه اسپارک

انواع دستگاه اسپارک در سه نوع تقسیم بندی شده است:

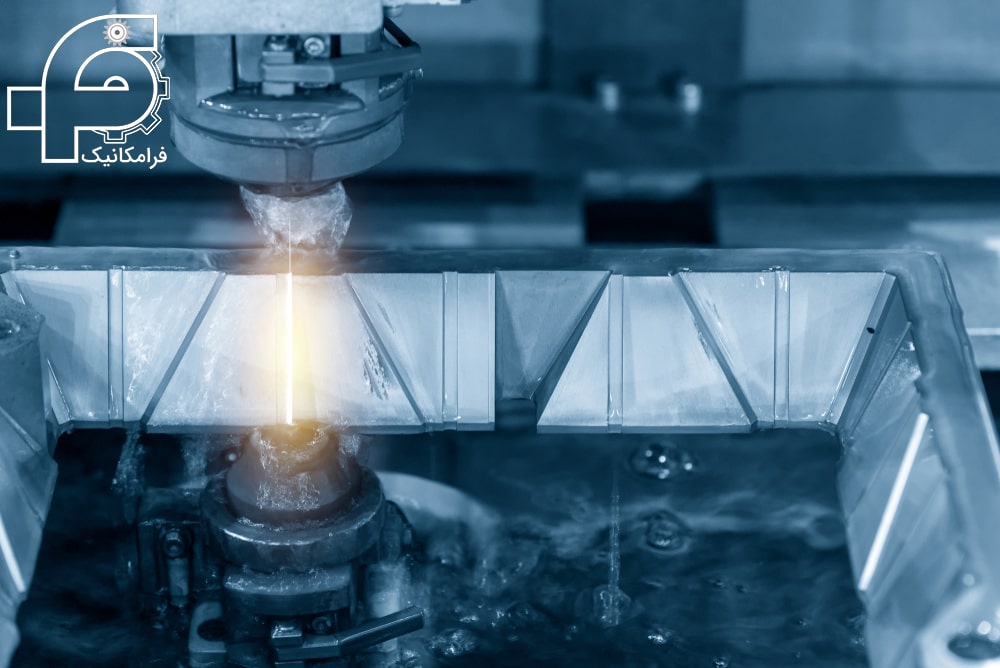

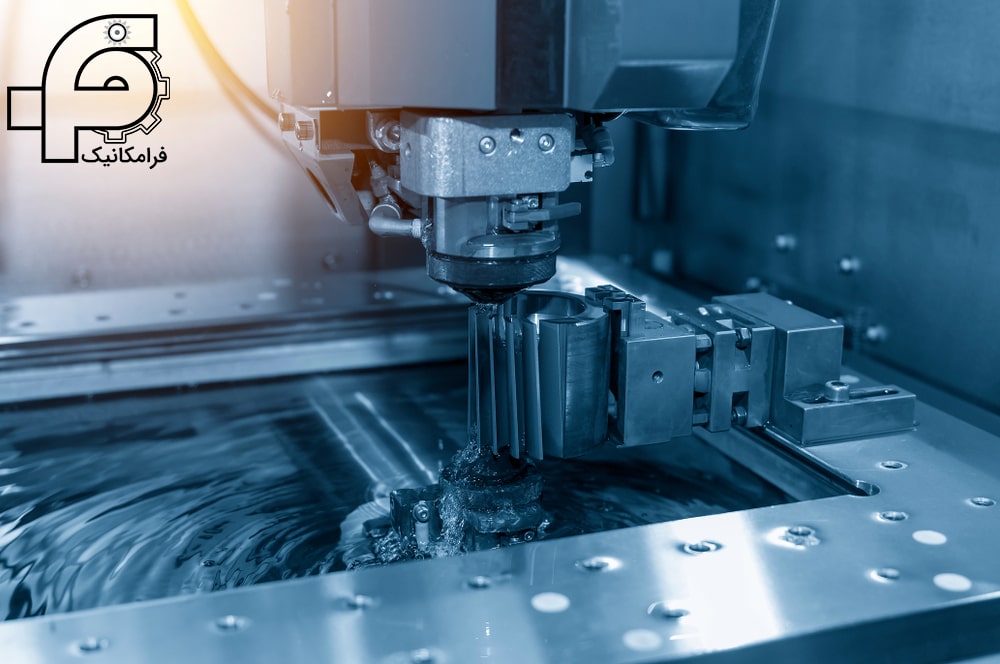

1ـ اسپارک یا ماشین های تخلیه الکتریکی مته ای (Sinker EDM):

در این ماشین ها همان روش سنتی تخلیه الکتریکی انجام میشود به گونه ای که قطعه ای مسی یا از جنس گرافیت بطور مکرر به قطعه کار نزدیک و از آن دور شده و با ایجاد جرقه سبب جدا شدن ذرات بسیار ریزی از قطعه کار میگردد. الکترود و قطعه کار درون گازوئیل یا روغن قرار داشته و نتیجه این خواهد شد که به آرامی و در مدت زمانی طولانی روی قطعه کار شکل سمبه ایجاد میشود.

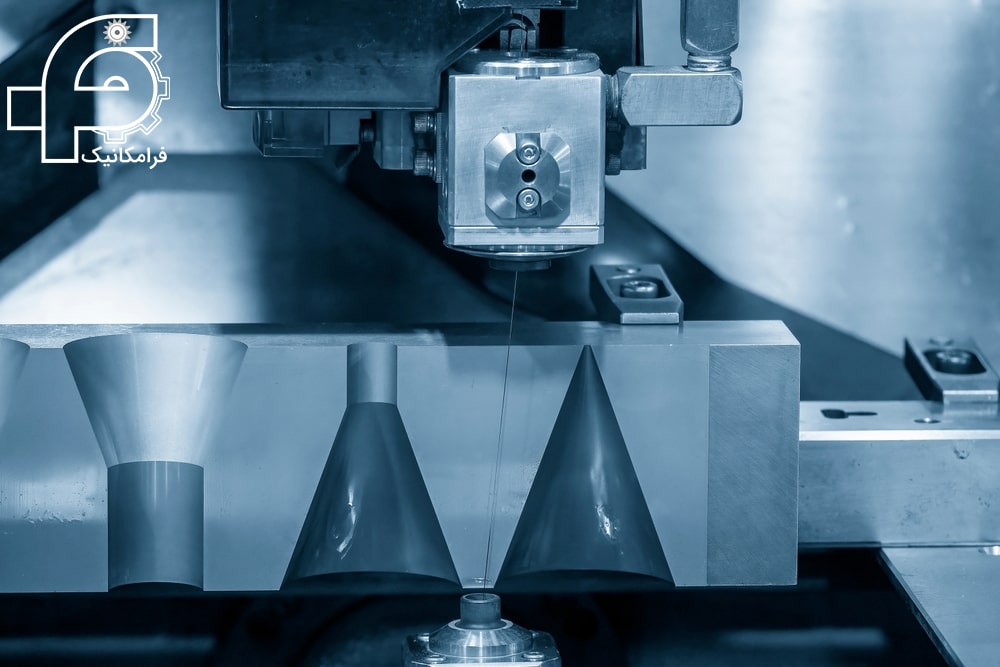

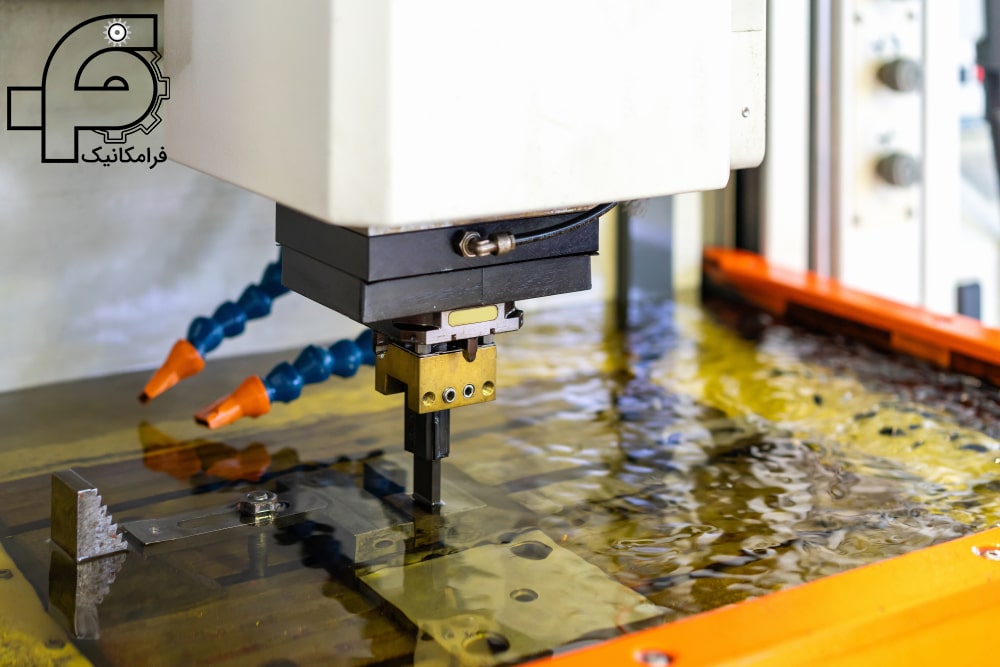

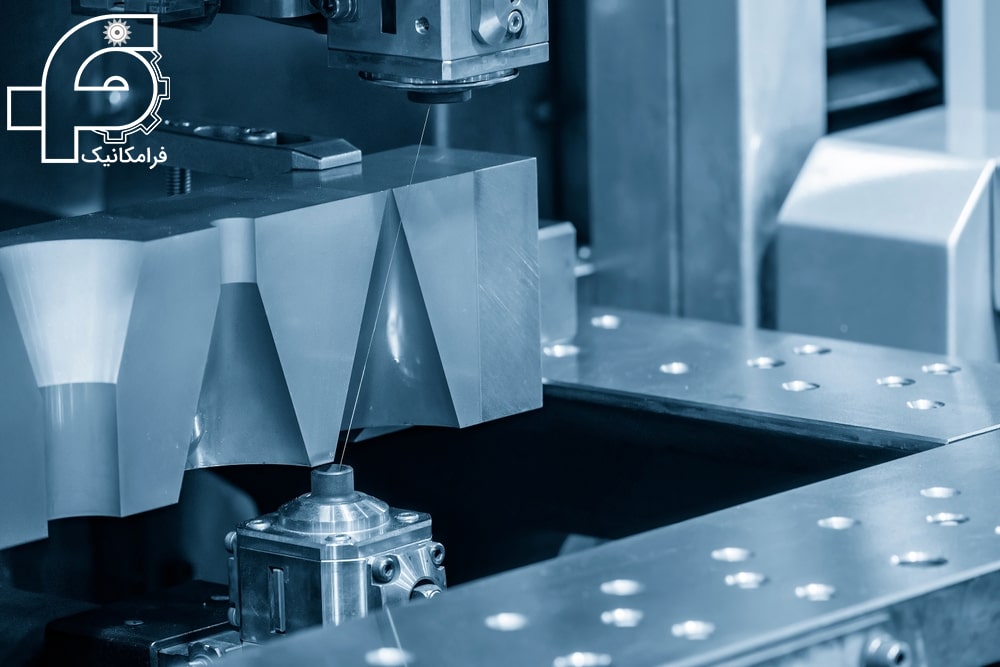

2ـ ماشین های تخلیه الکتریکی وایر کات (Wire Cutting EDM):

در این شیوه از سیم های نازک با متراژ بالا و غالباً از جنس برنج برای برش بهره میگیرند. در این روش بدون تماس با قطعه، برشکاری فلزات صورت میپذیرد که مقرون به صرفه میباشد. این شیوه برای برش فلزات تا قطر 30 سانتیمتر کاربرد بیشتری دارد تا بتوانند از آنها ابزارهایی با مواد سخت بسازند.

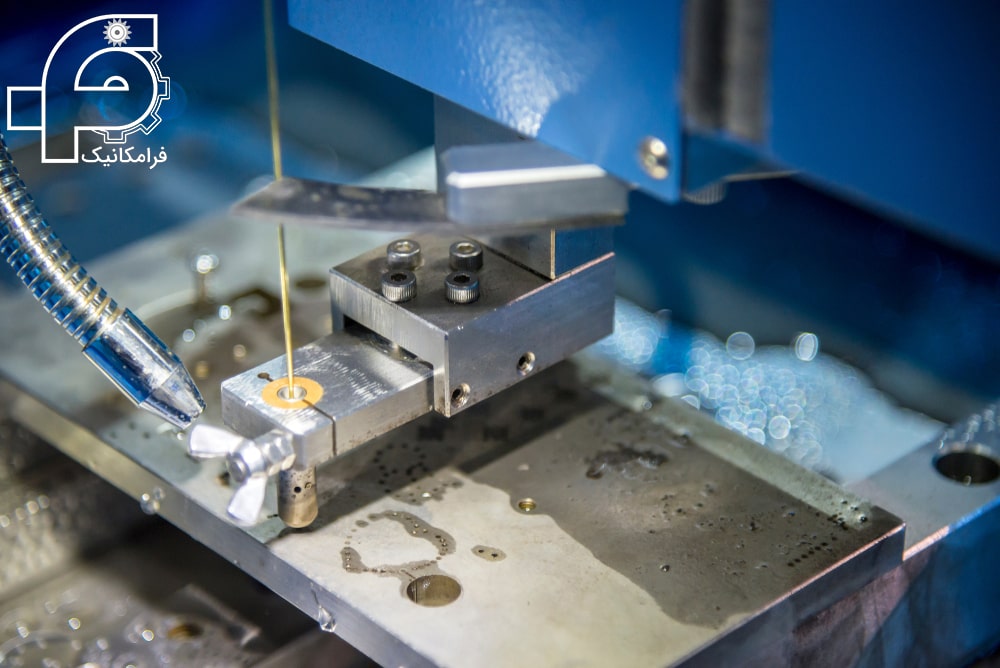

3ـ ماشین های تخلیه الکتریکی سوراخ کاری یا سوپر دریل (Hole Drilling EDM):

این ماشین ها نوع خاصی از دستگاه اسپارک بوده و برای ایجاد سوراخ های بسیار ریز و عمیق در قطعات فلزی مورد استفاده قرار میگیرد. این شیوه در صنایع هوایی کاربرد دارد. سوراخ های روی بلبرینگ ها یا توربین ها و نیز باله هواپیما جهت خنک شدن آن.

قسمت های مختلف دستگاه اسپارک

قطعه کار در دستگاه اسپارک به کمک یک گیره روی میز دستگاه قابل نصب است. میز شیارهایی دارد که قطعه کار یا گیره بدان بسته میشود. قطعه کار، گیره و میز جملگی داخل جعبه ای قرار دارند.

ابزار کار بالای سر قطعه کار استقرار داشته و به قطب منفی وصل میشود در حالیکه جعبه به قطب مثبت جریان برق مستقیم اتصال دارند. گیره و قطعه کار در سیالی به نام دی الکتریک قرار دارند. سیال محلولی غیرهادی میباشد. همچنین بخشی از ابزار نیز در این سیال قرار دارد. از اختلاف پتانسیل بوجود آمده، تخلیه الکتریکی حد فاصل ابزار کار و قطعه کار صورت میپذیرد. در واقع جرقه زده میشود. تعداد این جرقه ها در ثانیه، متغیر بوده و قابل تنظیم میباشد.

با انجام هر بار تخلیه الکتریکی بواسطه حرارتی فوق العاده زیادی که ایجاد شده، ذرات بسیار کوچکی از قطعه کار تبخیر یا ذوب میگردد. سیال بودن دی الکتریک سبب زدودن این ذرات از روی قطعه کار خواهد شد. با تنظیم دستگاه، ابزار کار از قطعه کار دور و پس از اندک مدتی دوباره به آن نزدیک میشود. نکته جالب ماجرا اینجاست؛ با ذوب، تبخیر و کنده شدن بخش فوق العاده کوچک از قطعه کار، فضایی به اندازه بخش جدا شده، خالی میشود. بنابراین اگر قرار باشد، ابزار کار در برگشت به سمت قطعه کار به همان نقطه ای برود که مرتبه های پیشین رفته و در همان جا تخلیه الکتریکی را انجام بدهد، عملاً اتفاقی نمیافتد چون آنجا دیگر چیزی نیست. بدین جهت بر اساس یک مکانیزم، اتوماتیک وار فاصله بین ابزار کار و قطعه کار به طور مداوم تصحیح و تنظیم میشود.

جنس الکترودها

ابزار کار یا الکترود معمولاً از طریق ریخته گری و ماشین کاری و در مواردی خاص به صورت پرس کاری ساخته میشوند. جنس الکترودهای ماشین کاری شده از گرافیت، مس، برنج، آلیاژهای مس و تنگستن، آلیاژهای نقره و تنگستن میباشد. اگرچه گرافیت پر مصرف ترین ماده در تولید الکترود است لیکن ایجاد ذرات ریز گرافیت در موقع ماشین کاری به عنوان نقطه ضعف این ماده تلقی میشود. هر چند برای پوشاندن این نقطه ضعف، گرافیت را قبلاً در نفت خیس میکنند.

جنس الکترودهای ریخته گری از آلیاژهای مس، آلیاژهای روی و یا آلومینیوم میباشد. از ویژگی های مثبت این نوع الکترودها، قابلیت ذوب و بکارگیری مجدد آنهاست. برخی موارد براده برداری با اسیدشویی الکترودهای فلزی انجام میشود.

کاربرد دستگاه اسپارک

صنایع مختلفی هستند که نیاز به کاربرد گسترده ماشین اسپارک دارند. کاربرد متنوع دستگاه اسپارک در ماشین کاری فلزات به خوبی اجرایی میشود. با کاهش مدت زمان جرقه و افزایش فرکانس، کنترل بر روی انرژی جرقه افزایش مییابد و این کار دامنه کاربرد دستگاه اسپارک را افزایش میدهد.

کاربردهای ماشین اسپارک در صنایع گوناگون است که عبارتند از :

- در قالب سازی فلزات و پلاستیک

- در صنایع نیروگاهی و ذوب آهن و پتروشیمی

- در صنایع معدنی (جهت حفاری تونل، چاه و…)

- حکاکی و برشکاری قطعات فلزی

- براده برداری و سوراخکاری و برش و تراش قطعات بزرگ فلزی

نتیجه

با این وجود، براده برداری فقط یکی از چند روش در صنعت فلزکاری میباشد. ریخته گری، براده برداری، شکل دهی و اتصال فلزات روش های متداول در فلزکاری به شمار میآیند. با همه مزایایی که دستگاه اسپارک یا ماشین کاری یا براده برداری دارد اما در مقابل روش های دیگر؛ یک پروسه تولیدی کم راندمان تلقی میشود.

مهم ترین روش تولید قطعات فلزی همان ریخته گری است. ایجاد ماده مذاب و ریختن آن در داخل قالب های از پیش طراحی شده که پس از سرد شدن ماده مذاب، قطعه به شکل قالب در خواهد آمد. گاهی اوقات قطعه پس از ریخته گری باید ماشین کاری شود و برخی اوقات نیز بعد از ریخته گری نیازی به کارهای دیگر نیست بلکه قطعه ریخته گری شده، خودش محصول نهایی است.

عملیات پرس کاری، آهنگری، نورد و اکستروژن، روش های شکل دهی فلزات هستند. شکل دهی فلزات به دو شیوه گرم و سرد انجام میشود. مصنوعات فلزی را میتوان به روش دیگری تولید کرد. اتصال فلزات به یکدیگر از طرق پیچ و مهره، پرچ کاری، لحیم کاری و جوشکاری صورت میپذیرد. جوشکاری پر کاربردترین روش اتصال فلزات است. در عین حال شاید بتوان گفت که دستگاه اسپارک یا براده برداری اگرچه راندمان کمی دارد لیکن دقت فراوانی در آن صورت میگیرد به طوری که اکنون پر کاربردترین، گسترده ترین و مهم ترین روش تولید فلزات میباشد.

مطالب زیر را حتما مطالعه کنید

دوره های آموزشی مرتبط

انطباقات

طراحی و تحلیل سازه های جوشکاری در سالیدورکس

12 پروژه کاربردی در نرم افزار آدامز (Adams)

آموزش کتیا مقدماتی

2 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

سلام و تشکر از سایت خوبتان

حجم مایع دی الکتریک در ماشین تخلیه الکتریکی چند لیتر است؟

خیلی ممنون

سلام

بستگی به سایز قطعه، جنس قطعه ، سختی و میزان براده برداری از سطح قطعه دارد

موفق باشید