نحوه انتخاب بیرینگ و یاتاقان

فرآیند انتخاب بیرینگ و یاتاقان در ماشین آلات

منظور از نحوه انتخاب بیرینگ تمامی روش ها و فاکتورهایی است که برای کارکرد بهتر، بهینه و موثر تر ماشین ها باید لحاظ گردد. یکي از اجزاي ماشین که نقش کلیدي در صنعت را بر عهده دارد یاتاقان ميباشد. یاتاقان به عنوان قطعه اي است که تکیه گاه قطعات متحرك ميباشد و وظیفه تحمل و راهنمایي آنها را بر عهده دارد و در انواع گوناگون از نظر شکل، ترکیب و اندازه در دسترس ميباشد. زماني ميخواهیم یاتاقان مناسبي را براي کار خود انتخاب کنیم، موضوع مهم آن است که عوامل متعدد را در نظر بگیریم و آن را براي وسیله مورد نظر تحلیل کنیم. چه انتخاب بلبرینگ باشد و چه انتخاب رولبرینگ؛ باید توانایی انتخاب بیرینگ را متناسب با ماشین آلات خود داشته باشیم.

با هر منظور و هدفی که به انتخاب یاتاقان ها روی میآوریم، در نهایت میخواهیم از دستیابی به کارکرد صحیح و عملکرد درست تجهیزات، با کمترین هزینه ممکن مطمئن بشویم. استحکام تجهیزات دوار نیز بسیار مهم است زیرا شرایطی که در آن تجهیزات شما مونتاژ، کار و نگهداری میشوند، ممکن است دقیقاً شناخته نشده باشند و در واقع ممکن است در طول زمان متفاوت باشد.

فاکتورهای انتخاب بیرینگ

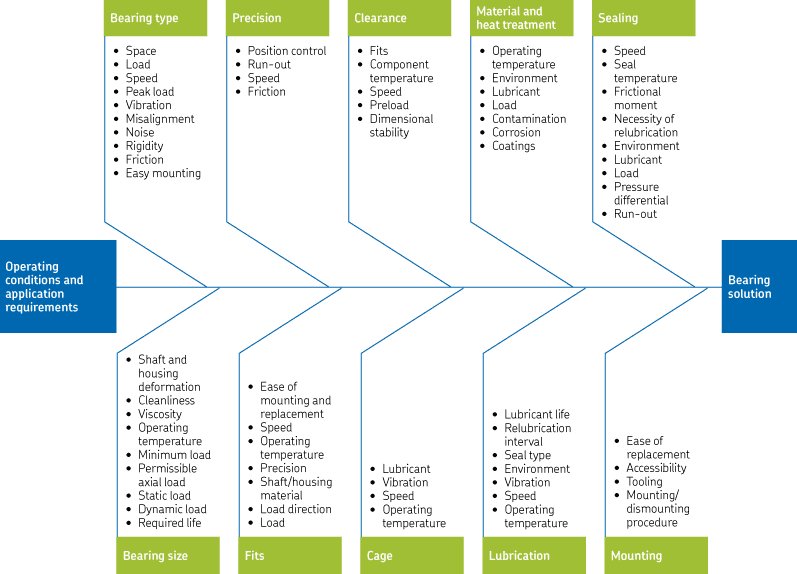

هنگام جمع آوری مشخصات بیرینگ برای یک کاربرد خاص، شما باید مهم ترین پارامترهایی که باید در انتخاب بیرینگ استاندارد وجود دارد را مورد توجه قرار دهید، این فاکتورهای انتخاب بیرینگ عبارتند از:

- الزامات عملکرد و شرایط عملیاتی

- بارهای وارده به بیرینگ

- فضای موجود جهت نصب

- شرایط محیطی

- عدم همراستایی

- سرعت دورانی

- نوع و چیدمان بیرینگ

- اندازه بیرینگ

- کلاس لقی بیرینگ، الزامات دقت و ثبات ابعادی

- روانکاری، روان کننده و روغن کاری و روش تامین

- دما و سرعت کارکرد

- هزینه نصب

- رابط های بیرینگ

- اجرای بیرینگ

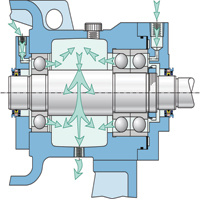

- آب بندی بیرینگ و هوزینگ و سیستم آب بند

- روش نصب و جداسازی و نگهداری

برای انتخاب بیرینگ در اکثر کاربردها باید مجموعه از عوامل را درنظر بگیرید. نمیتوان یک قانون کلی و دستورالعمل جامع برای نحوه انتخاب بیرینگ ها و یاتاقان ها در ماشین آلات ارایه کرد. لذا شناخت دقیق فاکتورهای اثر گذار در انتخاب یاتاقان ها ضروری است. در ادامه به بررسی یکایک این عوامل میپردازیم.

الزامات عملکرد و شرایط عملیاتی

اولین مرحله در فرآیند انتخاب بیرینگ، درک عملکرد و مستندسازی شرایط کارکرد یاتاقان است. شما باید شناخت کافی از نحوه عملکرد، شرایط محیطی و هر اطلاعات ورودی را داشته باشید.

- عملکرد مورد نیاز

- شرایط عملیاتی و مفروضات آنها

- هر پیش نیاز کاربردی و عملکردی دیگر

یک عملکرد کاربردی میتواند الزامات و پیش نیاز های متفاوتی را بر روی راه حل انتخاب بیرینگ باقی بگذارد. این پیش نیاز ها و عوامل رایج عبارتند از:

- چرخه عمر بیرینگ

- قابلیت تطبیق سرعت و توانایی تحمل سطوح شتاب اعمالی

- دقت موقعیت شعاعی و محوری شفت

- توانایی مقابله با دماهای پایین یا بالا یا گرادیان دما

- سطوح نویز و ارتعاش ایجاد شده

اهمیت نسبی این عوامل عملکردی میتواند بر ماهیت مسیری که طی مراحل انتخاب بیرینگ و فرآیند تحلیل کاربرد سپری میکنید، تأثیر بگذارد.

شما باید شرایط عملیاتی را تا حد امکان با جزئیات ارزیابی کنید. مهمترین پارامترهای عملیاتی عبارتند از:

- بار

- سرعت

- درجه حرارت

- روان کننده و تمیزی روان کننده

معمولاً اینها را میتوان از تجزیه و تحلیل فیزیکی و مکانیکی برنامه یا از تجربه با کاربردهای مشابه تعیین کرد.

شرایط عملیاتی معمولاً در طول زمان متفاوت است، به عنوان مثال. در کاربردهای سرعت متغیر یا به دلیل تغییرات دمای فصلی یا افزایش توان خروجی. دامنه تغییرات مهم است. در برخی موارد، هر دو حد محدوده ممکن است مهم باشند، در حالی که در موارد دیگر، فقط حد پایین یا بالاتر ممکن است مهم باشد.

برای بهینه سازی یک طرح، ممکن است لازم باشد مراحل مختلف فرآیند انتخاب بلبرینگ را بررسی کنید. برای به حداقل رساندن این موارد، پیش نیازهای عملکردی را بررسی و اولویت بندی کنید، مانند:

- فضای شعاعی یا محوری موجود

- قطر شفت با الزامات مقاومت شفت تعریف شده است

- انتخاب روانکار توسط اجزای دیگر در کاربری تعیین میشود

بارهای وارده به بیرینگ

یاتاقان های غلتشی برای تحمل مقدار مشخصی از بار محوری یا شعاعی طراحی شدهاند. بر روی یاتاقان ها انواع مختلفی بار وارد میشود. برای انتخاب بیرینگ باید مقدار بار، نوع بار(شعاعی یا محوری و ترکیبی و یا گشتاوری)، جهت بار (بار محوری در یک جهت و یا هر دو جهت) و همچنین وجود لرزش و ارتعاش و ضربه را در نظر بگیریم.

انواع بارهای وارده به بیرینگ

- بار محوری: موازی با محور چرخش

- بار شعاعی: عمود بر محور چرخش

- بارهای ترکیبی: اعمال همزمان یک بار شعاعی و یک بار محوری روی یاتاقان

- بارهای یک طرفه ثابت : بار در یک جهت و یک نقطه اثر (محل) بصورت ثابت وارد شود.

- بار های متغیر : نیروی وارده در جهات مختلف به بیرینگ وارد میشود، مانند بلبرینگ چرخ خودرو

در انتخاب بیرینگ ها باید به این نکته توجه شود که برخی از یاتاقان ها میتوانند بارهای شعاعی و بارهای محوری را توام تحمل کنند که میگوییم یاتاقان توانایی تحمل بارهای ترکیبی را دارد. برای مثال : برای بارهای ترکیبی خیلی سبک میتوان از انتخاب بلبرینگ شیار عمیق یا سری 6 هزار بهره برد ولی در صورتی که بارهای ترکیبی سبک و متوسط باشند، میطلبد که سراغ انتخاب بلبرینگ تماس زاویه ای برویم. اگر بارهای ترکیبی سنگین و فوق سنگین باشد باید به سراغ انتخاب رولبرینگ های مخروطی برویم. اگر فقط بارهای محوری داشته باشیم بهتر است سراغ بیرینگ های کف گرد یا تراست برویم. در صورتی که بارهای محوری زیادی را از هر دو سمت بر روی شافت اعمال کنیم باید از ترکیب دو یا چند بلبرینگ و یا بیرینگ های دو ردیفه استفاده کرد.

اگر بارهای وارد شده به یاتاقان فقط شعاعی باشند، اگر مقدار بار کم و متوسط باشد بهتر است سراغ انتخاب بیرینگ های شیار عمیق برویم ولی اگر مقدار بار شعاعی سنگین باشد، انتخاب رولبرینگ استوانه ایی گزینه ای معقول به نظر میرسد. اگر به یاتاقان نیاز دارید که بتواند بار شعاعی زیادی را تحمل کند، رولبرینگ استوانه ای طرح NU و N و رولبرینگ های سوزنی و رولبرینگ های توریدال را توصیه میکنیم.

سرعت دوران در انتخاب یاتاقان

سرعت چرخش یاتاقان بستگي به عوامل متعددي از جمله نوع یاتاقان، نوع قفسه، بار، اندازه، کلرانس(Clearance)، وضعیت روانکاري، وضعیت خنک سازي و جنس یاتاقان دارد. مثلا متریال هاي سرامیکي مانند Si3N4 براي کاربردهاي پر سرعت و یاتاقان هایي با جنس فولاد ضدزنگ مانند AISI 316 براي سرعت هاي پایین به کار ميروند.

براي سرعت هاي بالا باید از یاتاقان ها با لقي(کلرانس) بالاتر استفاده کرد زیرا در سرعت هاي بالا به دلیل تماس بیش از اندازه، غلتک ها داراي گرماي بیشتري شده و دچار انبساط حرارتي ميشوند. بنابراین وجود لقي بیشتر براي مقابله با این پدیده و همچنین انتقال حرارت مناسب تر ميباشد. به طور کلي ميتوان گفت که یاتاقان هایي مانند شیار گود (شیار عمیق) و ساچمه اي تماس زاویه اي به دلیل استفاده از ساچمه و کوچک بودن براي سرعت هاي بالامناسب اند. با کاهش دادن ساچمه ها هم ميتوان سرعت دوران یاتاقان ها را افزایش داد زیرا این عمل اصطکاك بین ساچمه و سطح را کمتر ميکند و موجب سهولت در چرخش آن ميگردد.

اگر در جایي بار شعاعي زیاد داریم و نیاز به سرعت نسبتا بالا ميباشد و مکان مورد استفاده فضاي اندکي دارد، یاتاقان هاي غلتک استوانه اي ( DIN 5412 ) ميتوانند مفید باشند. برخلاف یاتاقان هاي تماس شعاعي، یاتاقان هاي محوري مانند یاتاقان هاي کف گرد براي سرعت هاي خیلي بالا مناسب نیستند زیرا به دلیل نیروي گریز از مرکز، روان کننده از این یاتاقان ها بیرون ميزند. بنابراین براي سرعت هاي نه چندان بالا از این یاتاقان ها استفاده ميکنند. از یاتاقان هاي سوزني هم براي سرعت هاي پایین مانند اتصالات مفصلي استفاده ميشود. در مواردي که تعداد دوران زیاد باشد یاتاقان هاي لغزشي بهتر از یاتاقان هاي غلتشي عمل ميکنند. مانند یاتاقان هاي شاتون و میل لنگ که باید با دوري بالا کار بکنند.

پارامترهای شرایط محیطی در انتخاب یاتاقان

فاکتورهای شرایط محیطی پارامتر مهم دیگری در انتخاب بلبرینگ و رولبرینگ میباشد. بنابراین لازم است که درک درستی از شرایط محیطی که یاتاقان در آن کارکرد دارد را شناسایی کنید.

آلودگی در یاتاقان ها بسیار رایج و متداول است. وقتی بیرینگ در معرض آلودگی شرایط محیطی باشد، امکان اختلال در سر و صدا، ضربه، لرزش، ارتعاش، زنگ زدگی در بلبرینگ یا رولبرینگ کند.

درصورتی که شرایط کار بیرینگ دارای محیط های با دمای زیاد، محیط غبار آلود، خلاء، حلالهای شیمیایی، گازی و مغناطیسی، آب دریا، و غیره باشد، انتخاب بیرینگ ایده آل بسیار مهم میگردد. مثلا برای اطمینان از عملکرد صحیح و پایدار بیرینگ، اضافه کردن آب بند یا سیل به یاتاقان امری ضروری محسوب میگردد.

فضای موجود جهت نصب در انتخاب یاتاقان

یکی دیگر از پارامتر های مهم در انتخاب بیرینگ ها، فاکتور نحوه نصب بلبرینگ و رولبرینگ ها است که در انتخاب شما اثر گذار است. فضای موجود جهت نصب از آنجایی اهمیت پیدا میکند که میتواند بر روی لقی مجاز بلبرینگ یا رولبرینگ، پیش بارگذاری در مونتاژ یاتاقان که منجر به افزایش عمر میگردد، افزایش میزان تحمل بار و کاهش نویز حرکت یاتاقان غلتشی تاثیرات خود را بگذارد.

یکي از مهمترین عوامل در گزینش نوع یاتاقان، شرایط محلي است که یاتاقان در آن مکان مورد استفاده قرار ميگیرد و این عامل را ميتوان مکمل مورد پیشین انتخاب بیرینگ دانست در واقع یاتاقان ها را میتوان با توجه به شرایط محیط اطراف ماشین آلات، شرایط ماشین و شرایط محل مورد استفاده یاتاقان در ماشین آلات گزینش کرد. اگر در محل مورد نظر با جاي محدودي روبرو بودیم باید از یاتاقان هایي با ابعاد کوچکتر استفاده کنیم اما چون ابعاد یاتاقان با باربُد آن نسبت مستقیم دارد یعني با کوچک شدن آن، ظرفیت تحمل بار هم کم ميشود به همین دلیل باید از یاتاقاني استفاده کرد که با ابعاد کوچکتر، توانایي بارگیري بیشتري داشته باشد.

عدم همراستایی در انتخاب یاتاقان

شرایط عملیاتی ناشی از نصب نادرست که باعث عدم همراستایی (انحراف شافت ناشی از بار، عدم صحت شافت و هوزینگ، خطاهای نصب) میگردد، بر عملکرد تحملی یاتاقان و بطور کلی در انتخاب بلبرینگ و رولبرینگ بسیار تأثیرگذار است.

رینگ داخلی و خارجی به دلیل انحراف شافت ناشی از بارهای وارد شده، خطای ابعادی شافت و هوزینگ و خطاهای نصب، کمی نا همراستا میگردند. مقادیر مجاز این عدم همراستایی و عدم انطباق در صورت زیاد بودن از حد مجاز به بیرینگ ها آسیب جدی میزند. (مقدار مجاز زاویه کمتر از 0.0012 رادیان). در صورتی که علم به وجود انحراف در بین شافت و یاتاقان وجود داشته باشد و این مقدار انحراف زیاد باشد باید از یاتاقانی با قابلیت خود تراز شونده استفاده کرد. مانند بیرینگ های کارب یا بلبرینگ های خود تنظیم

دقت در کار از عوامل انتخاب بیرینگ

دقت های متفاوت در یاتاقان ها باعث ایجاد عملکردی متفاوت در تجهیزات میشوند. به دقت یاتاقان ها؛ کلاس لقی یا کلاس تلرانسی بیرینگ میگوییم که در تجهیزات متفاوت از کلاس های کارکردی مختلفی استفاده میکنیم. برای مثال در اسپیندل های ماشین ابزار بدلیل دور بسیار بالا و دقت عملکردی باید از بیرینگ های بسیار دقیق استفاده کنیم. بلبرینگ های شیار عمیق، بلبرینگ های تماس زاویه ایی و رولبرینگ های استوانه ای از پرکاربردترین بیرینگ ها با دقت عملکردی بالا میباشند.

سختی در اجزای بیرینگ

هنگامی که به یاتاقان بار وارد شود، این بار فارغ از نوع خودش باعث ایجاد تنش در اجزای بیرینگ میگردد. بیشترین تنش در نقاطی است که کمترین تماس را با یکدیگر دارند مانند: تماس رینگ ها با عناصر غلتان (ساچمه ها یا رول ها). بدلیل کم بودن مساحت نقطه تماس در این محل، توزیع تنش بسیار بالایی را مشاهده خواهیم کرد که باعث ایجاد تغییر شکل الاستیک در نقطه تماس عناصر غلتشی با سطح مسیر حرکت میگردد.

هرچه بیرینگ ها، مقاومت (صلبیت و سختی) بیشتری داشته باشد، بهتر میتوانند تغییر شکل الاستیک را کنترل کرد. در رولبرینگ ها تغییر شکل الاستیک کمتر از بلبرینگ ها میباشد. همچنین پیش بار میتواند استحکام را برای بلبرینگ های تماس زاویه ایی و رولبرینگ های مخروطی افزایش دهد. همچنین پیش بار تأثیر مثبتی بر روی عمر تحمل و سطح نویز تجهیزات سیستم دارد.

نصب و پیاده سازی یاتاقان

یکی از علل خرابی زود هنگام بیرینگ ها، نصب و پیاده سازی نامناسب است. همچنین با توجه به فضای کاری و نحوه دسترسی در نصب و پیاده سازی بیرینگ ها از انتخاب بیرینگ مناسب خود اطمینان حاصل کنید. اگر تجهیزات سیستمی شما طوری است که نیاز به نصب و پیاده سازی مکرر دارید بهتر است از بلبرینگ های استوانه ای، رولبرینگ های سوزنی و بلبرینگ های مخروطی و بیرینگ هایی با حلقه های داخلی و خارجی قابل تفکیک استفاده کنید تا آسیب کمتری به یاتاقان ها وارد کنید. همچنین استفاده از آستین مخروطی باعث سهولت در نصب بلبرینگ های خود تنظیم و رولبرینگ های مخروطی میگردد.

از طرفی باید به هزینه نصب و پیاده سازی بیرینگ ها نیز به عنوان یک عامل تعیین کننده در انتخاب بیرینگ ها توجه داشته باشیم. بلبرینگ ها نسبت به رولبرینگ ها برای قطر های کوچک و بارهای کم، هزینه پایین تری دارند، در حالی که رولبرینگ ها در اندازه های بزرگتر و بارهای سنگین تر، قیمت بالاتری دارند.

فاکتور روانکاری و سیستم آب بند در انتخاب بیرینگ

در انتخاب بلبرینگ و انتخاب رولبرینگ، عامل روانکار و نوع آن تاثیر بسزایی در طول عمر و کارکرد صحیح یاتاقان دارد. انتخاب روانکار مناسب یاتاقان بستگی به نوع روان کننده ، شرایط محیط ( بنابراین نوع آلودگی ) ، فشار مایع و سرعت چرخش آن دارد. برای نمونه: استفاده از گریس های گرید بالا کمک میکند که لقی مجاز یاتاقان را بازتر درنظر بگیریم و متناسب با آن روانکاری صحیح در آن اتفاق بیفتد.

علاوه بر روانکار، انتخاب آب بند برای ایمن نگه داشتن یاتاقان ها نیر از فاکتورهای مهم انتخاب بیرینگ است. برای اطمینان از دوری همیشگی یاتاقان از آلودگی، گرد و خاک، رطوبت، آب، مایعات خورنده و سمی شیمیایی، و همچنین برای نگه داشتن روانکار ها در مخزن یاتاقان مورد استفاده قرار میگیرد.

دمای محیط کار در انتخاب یاتاقان

در حالت عادی، کارکرد بیرینگ ها در شرایط بازه ۳۰- درجه تا ۵۰ مناسب هستند. هرچند این دما افزایش یابد، توانایی تحمل بار در یاتاقان ها کاهش مییابد که نقش روانکار ها در این مواقع برجسته میگردد. در شرایطی که دمای کاری بیرینگ بسیار بیشتر از تحمل یاتاقان های معمولی با روانکار باشد، باید از بلبرینگ و رولبرینگ های مخصوص مانند بلبرینگ سرامیکی ، بلبرینگ نسوز و بیرینگ های هیبریدی و … استفاده کرد.

طول عمر بلبرینگ و رولبرینگ

تعریف طول عمر بیرینگ عبارت است از تعداد انجام حرکات نوسانی (شامل یک رفت و برگشت کامل) مفید یا مقدار ساعات کارکرد بیرینگ. در شرایط کارکرد گوناگون یا اصطکاک بدون روغن طول عمر بلبرینگ و رولبرینگ بعلت افزایش خستگی کاهش مییابد. پس بسته شرایط کارکرد باید برای انتخاب بیرینگ، محاسبات طول عمر یاتاقان نیز انجام شود.

نحوه انتخاب سایز بلبرینگ و رولبرینگ

اگر شما در حال طراحی مجموعه ای از صفر تا 100 هستید، بدانید که باید محاسبات تحلیلی خود را بر روی نشیمنگاه های یاتاقان انجام دهید و مقدار بار وارد بر بیرینگ را بدست بیاورید. سپس اقدام به انتخاب بلبرینگ و یا انتخاب رولبرینگ بر اساس نسبت ظرفیت تحمل بار و نیروی وارد شده و طول عمر(دوام کارکرد) کنید.

در کاتالوگ های شرکت های سازنده، مقدار ظرفیت بار دینامیکی بیرینگ ها (بلبرینگ و رولبرینگ ها) که با حرف 10C نمایش داده میشود و بار استاتیکی (C0) در جدول های مربوطه به هر بیرینگ یادداشت میگردد.

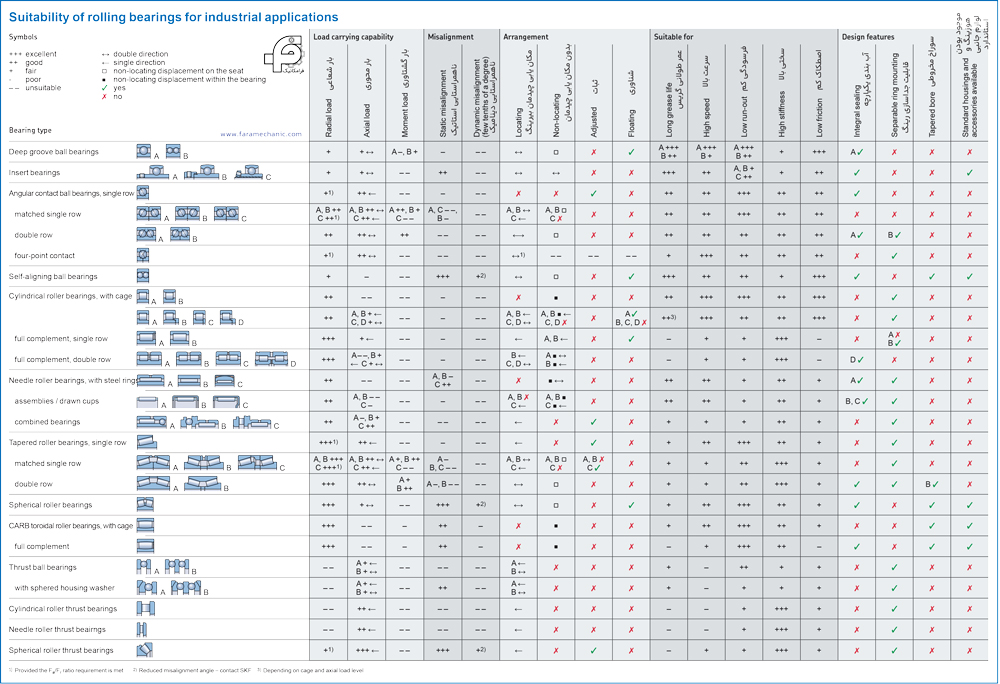

جدول انتخاب بیرینگ

در جدول انتخاب بیرینگ، اطلاعات بسیار جامعی برای انتخاب مناسبترین بیرینگ در اختیار شما قرار داده شده است. این جدول به شما کمک میکند تا انواع بیرینگ تولید شده را تحلیل کنید و کاربرد هریک را تحت بررسی قرار دهید. به این سبب شما با انبوهی از اطلاعات کاربردی که توانایی مقایسه با نوع های دیگر را دارید مواجه میشوید.

اطلاعات مهم در جدول های انتخاب بیرینگ

لقی داخلی، مناسب بودن برای کاربردهای مختلف و … جزو مهمترین المان های جدول انتخاب بیرینگ است که شما با دانلود جدول ذیل میتوانید از آن بهره مند شوید.

- شرایط محیطی کار با بیرینگ

- میزان تلورانس قابل تحمل توسط این قطعه

- دمای کاری بیرینگ

- آلودگیهای محیطی مجاز یا خطرناک

- نحوه روانکاری قطعات و روانکار متناسب با آنها

- شرایط انتخابی با توجه به ارتعاشات داخلی و خارجی

- تشخیص سلامت بیرینگ

سوالات متدوال در انتخاب بیرینگ

هنگامی که قصد دارید یک یاتاقان را انتخاب کنید بهتر است از خودتان، سوالات زیر را بپرسید. این سوالات راه حل کلی از مجموعه ای فاکتور ها را برای شما مشخص میکند. در ضمن اگر طراحی صفر تا صد انجام میدهید حتما از محاسبت نیرویی و تنش در تکیه گاهی نشیمنگاه بیرینگ غافل نشوید. و یا در مهندسی معکوس کردن از مهمترین فاکتورها تاریخچه موفقیت گذشته و نقاط پیشرفت در انتخاب بیرینگ استفاده کنید.

مقدار بزرگی نیرو و جهت نیرو چقدر است؟

1- آیا سایز بیرینگ انتخابی در فضای نصب پیش بینی شده قرار میگیرد؟

2- آیا برای این شافت باید از دو یا چند یاتاقان استفاده کرد؟

3- آیا عمر مفید محاسبه شده، نیاز کارکردی سیستم را فراهم میکند؟

4- آیا یاتاقان از سختی و لقی و دقت مناسب کارکرد تجهیزات برخوردار است؟

5- پایداری یاتاقان در استفاده های طولانی مدت تحت شرایط سیستم چگونه است؟

6- شرایط تعمیر و نگهداری و یا بازرسی یاتاقان دستگاه در چه سطحی است؟ (آسان یا سخت)

سوال بعدی اثرگذار در انتخاب بیرینگ را شما برای ما کامنت کنید.

مطالب زیر را حتما مطالعه کنید

دوره های آموزشی مرتبط

انطباقات

طراحی و تحلیل سازه های جوشکاری در سالیدورکس

12 پروژه کاربردی در نرم افزار آدامز (Adams)

آموزش کتیا مقدماتی

1 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

اطلاعات مفیدی بود ممنون – لطفا بهترین مارک بلبرینگ صنعتی رو هم معرفی کنید