روانکاری بیرینگ

نحوه روانکاری بیرینگ یا گریس کاری بلبرینگ چیست؟

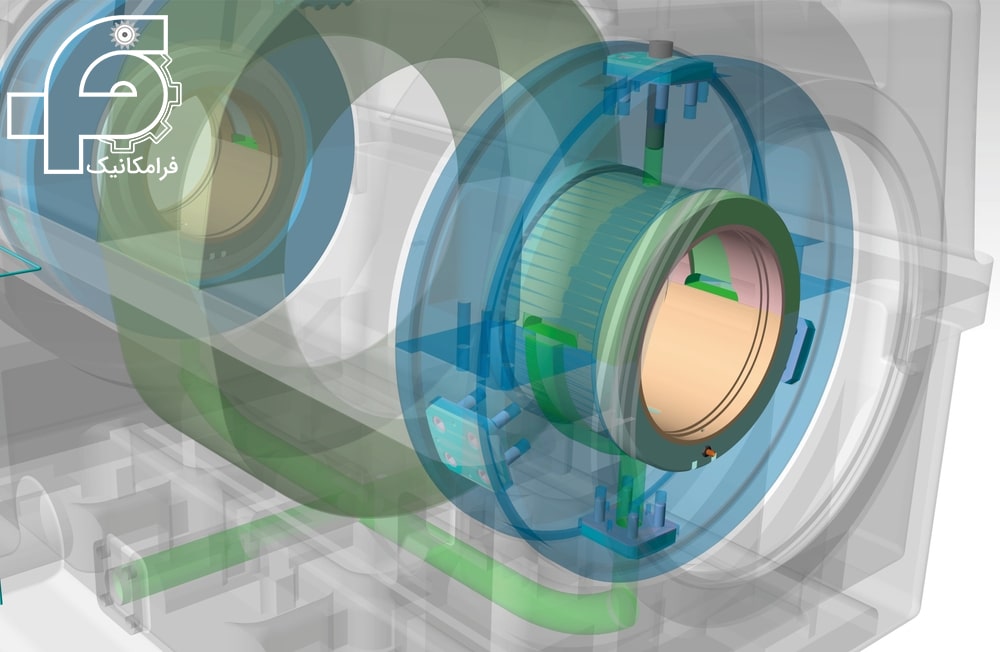

روانکاری بیرینگ؛ فرآیند معرفی یک روان کننده، معمولاً یک سیال یا گریس، برای به حداقل رساندن اصطکاک و سایش بین قسمت های متحرک یک یاتاقان است. بلبرینگ ها اجزای مکانیکی هستند که از حرکت محورهای چرخشی یا لغزنده در یک ماشین یا سیستم پشتیبانی میکنند. آنها در طیف گسترده ای از کاربردها از جمله وسایل نقلیه، ماشین آلات صنعتی و لوازم خانگی استفاده میشوند.

روغن کاری بلبرینگ برای عملکرد مناسب و طول عمر بیرینگ ها بسیار مهم است. هنگامی که دو سطح با هم تماس پیدا میکنند و روی هم میلغزند یا میغلتند، اصطکاک ایجاد میشود که منجر به گرما، سایش و آسیب احتمالی میشود. روانکارها یک لایه نازک بین سطوح ایجاد میکنند و اصطکاک را کاهش میدهند و از تماس مستقیم فلز با فلز جلوگیری میکنند.

انواع مختلفی از روان کننده ها وجود دارند که برای روانکاری یاتاقان ها از جمله روغن ها و گریس ها استفاده میشود. روغن ها معمولا برای کاربردهای با سرعت بالا و زمانی که نیاز به اتلاف حرارت و گرمای کارآمد وجود دارد استفاده میشوند. از طرف دیگر، گریس ها لزج تر و چسبناک تر هستند و حاوی یک عامل غلیظ کننده هستند و چسبندگی بهتری به سطوح یاتاقان دارند. گریس ها اغلب برای کاربردهای با سرعت کم یا بارگذاری زیاد و سنگین ترجیح داده میشوند، زیرا آب بندی بهتر و روانکاری طولانی مدت را فراهم میکنند.

اصول روانکاری بلبرینگ و رولبرینگ یا روانکاری مناسب یاتاقان ها شامل انتخاب روانکار مناسب بر اساس عواملی مانند شرایط عملیاتی، سرعت، بار و دما است. روانکار از طریق روش های مختلفی از جمله گریس کاری دستی، سیستم های روانکاری خودکار یا سیستم های حمام روغن روی بلبرینگ اعمال میشود. نگهداری و نظارت منظم بر وضعیت روانکار برای اطمینان از عملکرد بهینه یاتاقان و جلوگیری از خرابی زودرس، ضروری است.

شرایط و نحوه روانکاری یاتاقان یا گریس کاری بلبرینگ چگونه است؟

روانکاری بیرینگها (یا همان بلبرینگها) به طور کلی یکی از مهمترین فرآیندها برای اطمینان از عملکرد صحیح و طول عمر بالای این قطعات حیاتی است. روانکاری مناسب میتواند از سایش، حرارت، و خرابیهای ناشی از اصطکاک جلوگیری کند. گریس کاری یکی از رایجترین روشهای روانکاری برای بلبرینگها است. در ادامه، مراحل و نکات مهم در گریس کاری بلبرینگها توضیح داده شده است.

نحوه روانکاری بیرینگ چیست؟

در توربین ها، کمپرسورها و بصورت کلی؛ در تجهیزات دوار، نقش اصلی حرکت بر عهده بیرینگ ها بوده و این بیرینگ ها هستند که با کارکرد مطلوب و کارآیی خود، چرخش تجهیزات دوار را تضمین میکنند. برای افزایش کارکرد و کارآیی، روانکاری بیرینگ ها باید به صورت دقیق و مرتب انجام پذیرد تا از تماس مستقیم سطح به سطخ فلز و قطعات و همچنین از خورندگی و زنگ زدگی جلوگیری گردد. اینکه ما از چه نوع روغن یا گریسی برای روانکاری بلبرینگ استفاده کنیم برمیگردد به نحوه انتخاب نوع روانکار (روغن یا گریس) که تابع عوامل متعددی مانند سرعت کارکرد، بار و دما خیلی مهم میباشد. شرایط کاری بیرینگ گویای نحوه روانکاری بیرینگ و نیازمندی آن (گریس یا روغن) است.

برای روغن کاری بلبرینگ ها، از چه روانکاری استفاده میشود؟

یاتاقان ها را میتوان با استفاده از انواع مختلفی از روان کننده ها، بسته به کاربرد و شرایط کاری خاص، روانکاری کرد. در اینجا روان کننده های رایج برای روانکاری یاتاقان ها عبارتند از:

1- روغن Oil

انواع مختلفی از روغن ها مانند روغن های معدنی، روغن های سنتتیک و روغن های مخصوص می توانند برای روانکاری بلبرینگ استفاده شوند. روغن ها اغلب در کاربردهای با سرعت بالا یا جایی که اتلاف حرارت و گرمای کارآمد مورد نیاز است، استفاده میشوند. آنها روانکاری خوبی را فراهم میکنند و میتوانند به طور موثر اصطکاک بین سطوح بلبرینگ را کاهش دهند.

2- گریس Grease

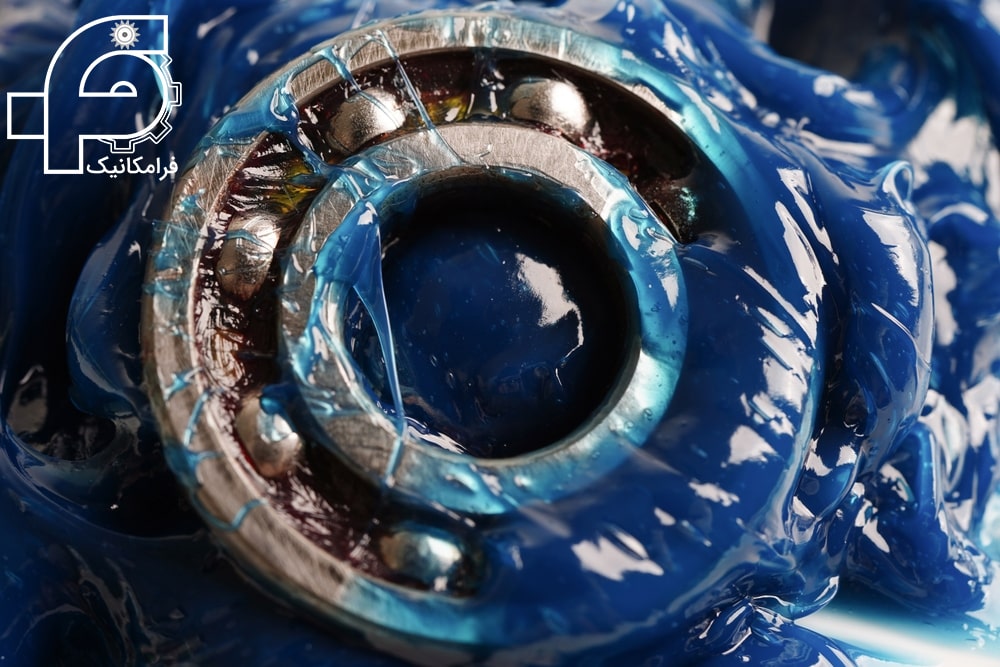

گریس یک روان کننده نیمه جامد است که از یک روغن پایه و یک عامل غلیظ کننده، معمولاً یک صابون تشکیل شده است. ترکیبات گریس متشکل از یک روغن پایه و یک عامل غلیظ کننده است که معمولا یک صابون است. کاربرد گریس ها مزایایی مانند خواص آب بندی بهتر، افزایش چسبندگی به سطوح بلبرینگ و توانایی حفظ روانکاری بیرینگ برای دوره های طولانی تر را ارائه میدهند. گریس معمولا در روانکاری بیرینگ ها با کاربردهایی با سرعت کندتر یا بارهای سنگین تر استفاده میشود.

گریس کاری چیست؟

روانکار گریس ها در واقع از ترکیب روغن های طبیعی یا سنتزی با یک غلیظ کننده (صابون های فلزی) تولید میگردند. گریس ها به صورت نیمه مایع تا حالت جامد بوده و سفتی گریس هم به میزان غلیظ کننده بستگی دارد.

3- روان کننده های جامد Solid Lubricants

در برخی کاربردهای خاص و تخصصی، روان کننده های جامد مانند گرافیت یا مولیبدن دی سولفید (MoS2) میتوانند مورد استفاده قرار گیرند. این مواد به عنوان پوشش به کار میروند یا در مواد یاتاقان تعبیه میشوند و حتی در شرایط سخت مانند دماهای بالا یا محیط های خلا، روانکاری را فراهم میکنند.

انتخاب روانکار بلبرینگ مناسب به عواملی مانند سرعت کار، بار، دما و شرایط محیطی بستگی دارد. برای تعیین بهترین روان کننده برای یک کاربرد یاتاقان خاص، مشورت با توصیه های سازنده یا مشاوره حرفه ای ضروری است. علاوه بر این، نظارت منظم بر وضعیت روان کننده و تامین مجدد، تکمیل یا تعویض به موقع برای اطمینان از عملکرد بهینه و مطلوب یاتاقان ضروری است.

گریس کاری (Grease Lubrication)

- در بیشتر شرایط معمول، از گریس برای روانکاری بلبرینگ و رولبرینگ استفاده میکنیم. اهمیت گریس کاری بیرینگ ها بسیار زیاد و کاربردی است. موارد اهمیت گریس کاری بلبرینگ عبارتند از:

- افزایش چرخه عمر، تضمین عملکرد کارآمد

- ویسکوزیته و چسبندگی بهتر به بیرینگ

- عدم شُره کردن و چکه کردن به خصوص در مواقعی که شفت حالت عمودی قرار دارد.

- عملکردی تقریبا مشابه کاسه نمد در مقابل ورود بعضی مواد زائد و رطوبت به داخل بیرینگ

- گریس زیاد موجب بالا رفتن سریع دما بخصوص در سرعت های بالا میشود. خفه کردن بیرینگ با گریس ممنوع میباشد.

- در بیرینگ های خریداری شده استاندارد، معمولاً %30-50 فضای داخل محفظه برینگ با گریس (توسط شرکت سازنده) پر شده تا فضای آزاد کافی جهت انتقال گرما از برینگ به محیط اطراف از طریق گریس امکان پذیر شود.

- فقط در سرعت های خیلی کم و خطر خوردگی زیاد توصیه میشود کل محفظه بیرینگ با گریس پر شود.

شرایط انتخاب نوع گریس به پارامتر های زیر بستگی دارد که عبارتند از:

- ویسکوزیته روغن پایه (ویسکوزیته به مقاومت سیال (روانکار) در مقابل جاری شدن اطلاق میشود.)

- درجه سفتی

- دمای کارکرد

- خاصیت ضد خوردگی

- بار

- نوع کارکرد (مداوم یا متناوب)

- سرعت چرخش

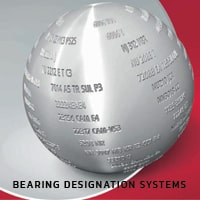

کدخوانی گریس های skf به چه صورت است؟

کدخوانی گریسهای SKF (یک برند معتبر در زمینه تولید گریسهای صنعتی) به شکلی است که از ترکیب حروف و اعداد برای نشان دادن ویژگیها و مشخصات فنی گریس استفاده میشود. این کدها معمولاً بر روی بستهبندی گریسها نوشته میشوند و شامل اطلاعاتی مانند نوع پایه گریس، کلاس غلظت، محدوده دمای کاری، و سایر ویژگیهای مرتبط میباشند.

به طور کلی، فرمت کدهای گریس SKF به شکل زیر است:

SKF LGXX YYY/Z

در اینجا، هر بخش معنی خاصی دارد:

بخش اول

LGXX: این بخش از کد معمولاً به نوع پایه گریس و ویژگیهای کلی آن اشاره دارد. به عنوان مثال:

LGHP: گریس با پایه پلیاوره با کارایی بالا، مناسب برای دماهای بالا.

LGMT: گریس چند منظوره برای دماهای متوسط.

بخش دوم

YYY: این بخش نشاندهنده کلاس غلظت گریس بر اساس استاندارد NLGI (National Lubricating Grease Institute) است. این عدد بین 000 تا 6 متغیر است که:

000: بسیار روان (مایع مانند)

2: غلظت متوسط (پرکاربردترین نوع)

6: بسیار غلیظ

Z: این بخش اختیاری است و ممکن است شامل اطلاعات اضافی مانند افزودنیهای خاص، محدوده دمای کاری، یا سایر ویژگیهای خاص باشد.

به عنوان مثال:

LGHP 2: یک گریس با پایه پلیاوره با کارایی بالا، غلظت متوسط (NLGI 2)، مناسب برای دماهای بالا.

LGMT 3: یک گریس چند منظوره با غلظت NLGI 3، مناسب برای دماهای متوسط.

این کدها به کاربران کمک میکند تا گریس مناسب برای نیاز خاص خود را شناسایی و انتخاب کنند.

توضیحات تکمیلی کدهای گریس SKF

برای درک بهتر کدخوانی گریسهای SKF، اجازه دهید هر قسمت از کدها را با جزئیات بیشتری بررسی کنیم.

1. نوع پایه گریس (LGXX)

این قسمت اولین بخش از کد است که شامل 4 حرف میشود و نوع گریس و کاربرد اصلی آن را نشان میدهد. هر حرف یا ترکیبی از حروف به معنای خاصی اشاره دارد. در زیر چند نمونه از کدهای معمول SKF آورده شده است:

LGMT:

L: اشاره به گریس دارد.

GMT: این بخش نشاندهنده یک گریس چند منظوره برای دماهای متوسط است.

کاربرد: این نوع گریس مناسب برای یاتاقانها، بوشها، محورها، و دیگر قطعاتی است که نیاز به گریس کاری معمولی در دماهای متوسط دارند.

LGHP:

HP: نشاندهنده گریس با کارایی بالا برای دماهای بالا (High Performance High Temperature) است.

کاربرد: این نوع گریس برای استفاده در محیطهای با دمای بسیار بالا، مثل موتورها و تجهیزات صنعتی سنگین که در دمای بالا کار میکنند، طراحی شده است.

LGLT:

LT: نشاندهنده گریس با ویژگیهای دما پایین (Low Temperature) است.

کاربرد: این نوع گریس برای تجهیزات و یاتاقانهایی که در محیطهای سرد و دماهای پایین کار میکنند، مناسب است.

LGWA:

WA: نشاندهنده گریس چند منظوره با مقاومت بالا در برابر فشار (Wide Application) است.

کاربرد: این نوع گریس برای استفاده در شرایط سخت کاری که نیاز به مقاومت در برابر فشار و بارهای سنگین دارند، مناسب است.

2. کلاس غلظت (YYY)

این بخش از کد به طور معمول یک عدد است و نشاندهنده غلظت گریس بر اساس استاندارد NLGI است. این استاندارد محدودههای غلظت گریس را به شرح زیر تعریف میکند:

- NLGI 000: بسیار روان و شبیه به یک مایع.

- NLGI 00: خیلی نرم.

- NLGI 0: نرم.

- NLGI 1: نیمه نرم.

- NLGI 2: غلظت متوسط، که رایجترین نوع است و در بسیاری از کاربردهای عمومی استفاده میشود.

- NLGI 3: غلیظ.

- NLGI 4: بسیار غلیظ.

- NLGI 5: خیلی خیلی غلیظ.

- NLGI 6: شدیداً غلیظ و شبیه به جامد.

3. اطلاعات اضافی (Z)

این بخش اختیاری است و ممکن است شامل حرف یا عدد دیگری باشد که ویژگیهای اضافی یا تخصصی گریس را نشان میدهد. برخی از این ویژگیها میتواند شامل محدوده دمای کاری، افزودنیهای ضد زنگ یا ضد اکسیداسیون، مقاومت در برابر آب، و غیره باشد.

مثالهای واقعی:

LGMT 2: یک گریس چند منظوره (MT) با غلظت متوسط (NLGI 2)، مناسب برای کاربردهای عمومی در دماهای متوسط.

LGHP 2: یک گریس با کارایی بالا برای دماهای بالا (HP) و غلظت متوسط (NLGI 2).

LGWA 2: یک گریس چند منظوره با مقاومت بالا در برابر فشار (WA) و غلظت متوسط (NLGI 2).

نتیجهگیری:

کدهای گریسهای SKF طراحی شدهاند تا به طور دقیق و ساده اطلاعات مهم در مورد نوع گریس، غلظت و ویژگیهای خاص آن را در اختیار کاربر قرار دهند. با دانستن این کدها، میتوانید گریس مناسبی را برای نیاز خاص خود انتخاب کنید و از عملکرد بهتر تجهیزات خود اطمینان حاصل کنید.

فرآیند روغن کاری یا روانکاری بلبرینگ چیست؟

فرآیند روانکاری بیرینگ شامل چندین مرحله برای اطمینان از کاربرد و توزیع مناسب روان کننده در سطوح یاتاقان است. در اینجا یک طرح کلی از فرآیند روغن کاری بلبرینگ آورده شده است:

1- آماده سازی (Preparation)

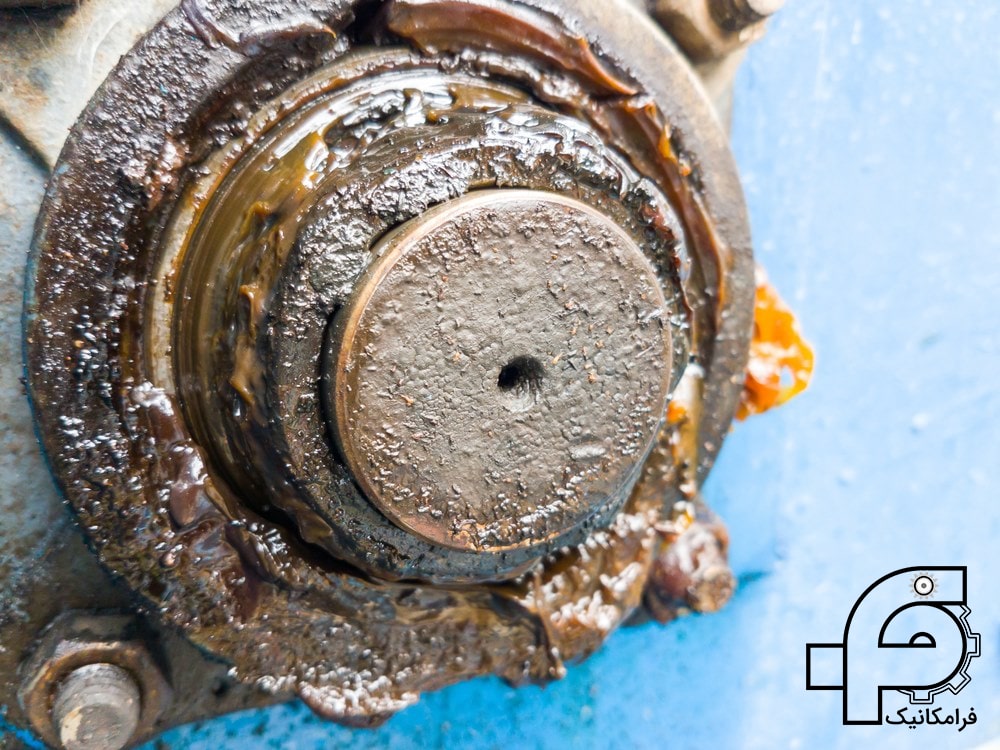

قبل از روغن کاری یاتاقانها، مهم است که اطراف آن را تمیز کنید و هرگونه کثیفی، زباله یا باقی ماندههای روان کننده قدیمی را از بین ببرید. این به جلوگیری از آلودگی کمک میکند و سطح تمیزی را برای روانکاری موثر تضمین میکند.

2- انتخاب روانکار (Selection of Lubricant)

روانکار مناسب را بر اساس عوامل و فاکتورهایی مانند شرایط عملیاتی، سرعت، بار و دما انتخاب کنید. برای تعیین مناسب ترین روان کننده برای کاربرد خاص به توصیه های سازنده رجوع کنید یا با کارشناسان ما در فرامکانیک بصورت رایگان مشورت کنید تا مناسب ترین روان کننده را برای کاربرد خاص تعیین کنید.

3- کاربرد روان کننده (Lubricant Application)

روش های مختلفی برای کاربرد روان کننده وجود دارد که بستگی به نوع روانکار و طراحی بلبرینگ دارد. روشهای رایج گریس کاری بلبرینگ عبارتند از:

· روانکاری دستی Manual Lubrication

با استفاده از تفنگ یا روغن کاری دستی یا روغن کش، روان کننده را مستقیماً روی سطح یاتاقان بمالید. برای گریس ها، اطمینان حاصل کنید که گریس به درستی در بلبرینگ کار میکند، فضای موجود را پر کرده و روانکار به طور مساوی توزیع میشود.

· سیستمهای روانکاری خودکار Automatic Lubrication Systems

در بسیاری از کاربردهای صنعتی، سیستمهای خودکار برای رساندن روانکار به یاتاقانها در فواصل زمانی منظم یا بر اساس پارامترهای تعیینشده به کار میروند. این سیستم ها ممکن است شامل سیستم های روانکاری متمرکز، سیستم های روغن کاری اسپری روغن یا سیستم های گریس خودکار باشد.

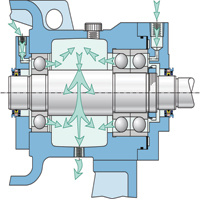

· حمام روغن یا پاشش روغن

برخی از بیرینگ ها، به ویژه بیرینگ های بزرگتر، برای غوطه ور شدن در روغن طراحی شدهاند. محفظه یاتاقان تا حدی با روغن پر شده است و به اجزای دوار (در حال چرخش) اجازه میدهد تا روانکار را روی سطوح یاتاقان بپاشند.

4- نظارت و نگهداری (Monitoring and Maintenance)

نظارت منظم بر وضعیت روانکاری و عملکرد بلبرینگ ضروری است. به طور دوره ای سطح روان کننده، کیفیت و سطح آلودگی را بررسی کنید. دما، ارتعاش و سر و صدا را برای شناسایی هرگونه نشانه ای از روغن کاری ناکافی یا مشکلات احتمالی پایش و نظارت کنید. با پیروی از دستورالعمل های سازنده، روانکار را در صورت نیاز دوباره پر یا تعویض کنید.

توجه به این نکته ضروری است که فرآیند روغن کاری و روانکاری بسته به کاربرد و تجهیزات خاص ممکن است متفاوت باشد. برای اطمینان از عملکرد بهینه یاتاقان و طول عمر بیشینه بلبرینگ ، همیشه به دستورالعمل ها و راهنمایی های سازنده برای روش صحیح روغن کاری بلبرینگ و روانکاری بیرینگ مراجعه کنید.

5- گریس کاری مجدد بیرینگ

گریس نیز مانند تمامی مواد ساختنی دیگر دارای طول عمر است. در مواقعی که عمر گریس در داخل یک بیرینگ از عمر خود برینگ کمتر باشد باید در فواصل معین، گریس مستهلک شده را جایگزین نمود. فواصل زمانی این کار بستگی به پارامتر هایی نظیر نوع و اندازه برینگ، بار، سرعت دورانی، دما و نوع گریس دارد.

6- تعویض گریس

در صورتی که شما بصورت منظم در طول زمان های تعیین شده اقدام به شارژ، پر کردن و اضافه کردن گریس به بیرینگ کنید (معمولاً سه بار)، گریس اولیه باید به کلی از داخل برینگ پاک شده و گریس نوع کاملاً جایگزین شود. مقدار گریس جدید نیز به مقداری است که تمامی فضای داخل برینگ و %50-30 درصد فضای خالی داخل محفظه را پر میکند.

مراحل گریس کاری بلبرینگ

انتخاب گریس مناسب:

نوع گریس باید بر اساس شرایط کاری بلبرینگ (دما، سرعت، بار و محیط کاری) انتخاب شود. همانطور که در پاسخ قبلی اشاره شد، کدهای گریس (مانند SKF) میتوانند در انتخاب گریس مناسب کمک کنند.

مهمترین ویژگیهای گریس شامل پایه روغنی، ضخامت یا غلظت (NLGI) و محدوده دمایی آن است.

تمیزکاری بلبرینگ:

قبل از شروع به گریس کاری، مطمئن شوید که بلبرینگ و محل نصب آن تمیز هستند. از حلالهای مناسب برای پاک کردن گرد و غبار، آلودگی و گریسهای قدیمی استفاده کنید.

عدم تمیزکاری مناسب میتواند منجر به آلودگی گریس جدید و کاهش کارایی بلبرینگ شود.

اضافه کردن گریس:

گریس باید به آرامی و به مقدار مناسب به بلبرینگ اضافه شود. از وسایلی مانند تفنگ گریس (Grease Gun) برای تزریق گریس به بلبرینگ استفاده کنید.

در بسیاری از بلبرینگها، حدود 30 تا 50 درصد فضای خالی باید با گریس پر شود. پر کردن بیش از حد بلبرینگ میتواند منجر به افزایش دما و کاهش عمر بلبرینگ شود.

نصب بلبرینگ:

پس از گریس کاری، بلبرینگ را به دقت در محل خود نصب کنید. دقت کنید که بلبرینگ به درستی و بدون کج شدن نصب شود.

تست و راهاندازی:

بعد از نصب و گریس کاری، بلبرینگ باید تحت آزمایش قرار گیرد تا اطمینان حاصل شود که به درستی عمل میکند. ممکن است نیاز به تنظیمات جزئی باشد.

نحوه گریس کاری بلبرینگ را توضیح دهید؟

گریس کاری بلبرینگ به دو طریق انجام میشود: دستی و اتوماتیک (یا مکانیکی)

در گریس کاری دستی شما به صورت کامل فیزیکی و با دخالت و کمک دست نیروی ماهر باید تمامی سطح بیرینگ را با گریس روانکاری کنید. توجه شود که گریس کاری دستی نباید منجر به خفه کردن بلبرینگ و رولبرینگ شود. برایا این منظور در جهت روانکاری بلبرینگ و رولبرینگ ما مجاز به پر کردن 25% از فضای خالی بیرینگ هستیم.

اگر گریس کاری اتوماتیک، مکانیکی و یا ماشینی است، شما با محاسبات دقیق میتوانید مقدار مورد نیاز گریس کاری دوره را حساب کنید و با استفاده از تجهیزات پیشرفته مثل گریس پمپ تایمری و یا همان گریس پمپ اتومات که در فواصل زمانی مختلف تجهیز را گریس کاری مینماید و یا از گریس پمپ دستی، گریس پمپ هیدرولیک و گریس پمپ برقی در جهت روانکاری بیرینگ استفاده کنید. استفاده از این تجهیزات برای روانکاری بیرینگ نیازمند آموزش و تخصص مرتبط دارند که کارشناسان مجموعه فرامکانیک آمادگی ارائه راهحل ها و مشاوره های فوق تخصصی در جهت بهره مندی هر چه بهتر شرکت ها و کارخانه های تولیدی هستند.

ترفندها و نکات مهم در گریس کاری بلبرینگ

مقدار گریس:

پر کردن بیش از حد یا کمتر از حد لازم از گریس میتواند مشکلاتی ایجاد کند. اضافه کردن بیش از حد باعث ایجاد مقاومت اضافی، افزایش حرارت و تخریب زودرس گریس میشود.

نتیجه پر کردن کمتر از حد لازم منجر به عدم روانکاری مناسب و در نتیجه سایش و خرابی بلبرینگ میشود.

زمانبندی روانکاری:

بر اساس شرایط کاری، بلبرینگها نیاز به روانکاری دورهای دارند. زمانبندی روانکاری بسته به نوع بلبرینگ، سرعت، بار و محیط کاری متغیر است.

معمولاً برنامههای نگهداری پیشگیرانه (Preventive Maintenance) برای تعیین زمانهای گریس کاری منظم استفاده میشوند.

استفاده از گریسهای سازگار:

اگر نیاز به تعویض گریس دارید، مطمئن شوید که گریس جدید با گریس قدیمی سازگار است. برخی از گریسها وقتی با هم مخلوط میشوند، ممکن است واکنش داده و خاصیت خود را از دست بدهند.

همیشه بهتر است قبل از اضافه کردن گریس جدید، گریس قدیمی به طور کامل از بلبرینگ پاک شود.

دمای کارکرد:

در دماهای بالا، گریسها ممکن است خشک شوند یا از بین بروند. بنابراین انتخاب گریس مناسب با محدوده دمای کاری صحیح بسیار مهم است.

اگر بلبرینگ در دماهای بسیار پایین یا بسیار بالا کار میکند، از گریسهای مخصوص دماهای پایین یا بالا استفاده کنید.

گریس کاری مجدد:

بلبرینگهای پر شده از پیش (pre-lubricated) ممکن است به گریس کاری مجدد نیازی نداشته باشند تا زمانی که به وضوح علائمی از خرابی یا کاهش عملکرد نشان دهند.

نتیجهگیری

روانکاری صحیح بلبرینگها یکی از مهمترین بخشهای نگهداری و مراقبت از تجهیزات مکانیکی است. انتخاب گریس مناسب، تمیزکاری، گریس کاری به میزان درست، و نگهداری دورهای، همه از عواملی هستند که به افزایش عمر و کارایی بلبرینگها کمک میکنند. با رعایت این نکات میتوانید از عملکرد بهینه تجهیزات خود مطمئن شوید.

اشتباهات در روغن کاری بلبرینگ صنعتی چیست؟

روغن کاری و گریس کاری بلبرینگها یکی از حیاتیترین فرآیندهای نگهداری در صنایع مختلف است. هر چند که این فرآیند بسیار مهم است، اما اشتباهات رایجی در آن رخ میدهد که میتواند به کاهش عمر مفید بلبرینگها و خرابی تجهیزات منجر شود. در ادامه به برخی از رایجترین اشتباهات در روغن کاری بلبرینگهای صنعتی اشاره میکنم:

1. استفاده از گریس یا روغن نامناسب

اشتباه: انتخاب نادرست نوع گریس یا روغن برای بلبرینگ.

تأثیر: استفاده از گریس یا روغن نامناسب میتواند به عدم تطابق خواص فیزیکی و شیمیایی روانکار با شرایط کاری (مثل دما، بار، سرعت) منجر شود، که باعث خرابی زودرس بلبرینگ میشود.

2. پر کردن بیش از حد گریس

اشتباه: اضافه کردن بیش از حد گریس به بلبرینگ.

تأثیر: پر کردن بیش از حد فضای بلبرینگ با گریس باعث افزایش فشار داخلی، افزایش حرارت و مقاومت در برابر حرکت میشود که نهایتاً منجر به خرابی زودرس بلبرینگ میگردد.

3. گریس کاری ناکافی

اشتباه: گریس کاری ناکافی یا عدم گریس کاری منظم.

تأثیر: کمبود گریس باعث کاهش لایه روانکار بین سطوح تماس فلزی بلبرینگ میشود، که منجر به افزایش سایش و خرابی سریعتر بلبرینگ میشود.

4. استفاده از گریسهای ناسازگار

اشتباه: ترکیب گریسهای مختلف که ممکن است با هم ناسازگار باشند.

تأثیر: مخلوط کردن گریسهای ناسازگار ممکن است به تجزیه و تخریب خواص روانکار منجر شود، که عملکرد بلبرینگ را کاهش میدهد.

5. گریس کاری در زمان نامناسب

اشتباه: انجام گریس کاری در زمانهایی که بلبرینگ هنوز در حال کار است یا خیلی داغ است.

تأثیر: گریس کاری در این شرایط ممکن است به توزیع نادرست گریس و عدم رسیدن به نقاط مورد نیاز منجر شود. همچنین، دمای بالا میتواند باعث تخریب سریعتر گریس شود.

6. عدم تمیزکاری مناسب قبل از گریس کاری

اشتباه: عدم تمیزکاری بلبرینگ و تجهیزات قبل از اعمال گریس جدید.

تأثیر: آلودگیهایی مثل گرد و غبار، ذرات فلزی و بقایای گریس قدیمی میتوانند وارد بلبرینگ شده و باعث سایش، خرابی زودرس و کاهش عمر بلبرینگ شوند.

7. انتخاب نادرست میزان گریس

اشتباه: عدم تنظیم دقیق مقدار گریس مورد نیاز بر اساس اندازه و نوع بلبرینگ.

تأثیر: هر نوع بلبرینگ به مقدار خاصی از گریس نیاز دارد. اگر این مقدار به درستی تنظیم نشود، میتواند به مشکلاتی مثل حرارت اضافی، سایش یا خرابی منجر شود.

8. نادیده گرفتن برنامههای نگهداری پیشگیرانه

اشتباه: عدم توجه به زمانبندیهای منظم برای گریس کاری و روغن کاری.

تأثیر: عدم نگهداری منظم میتواند باعث تخریب تدریجی بلبرینگها و کاهش عمر آنها شود. همچنین، این امر میتواند منجر به خرابی ناگهانی و توقف تولید شود.

9. استفاده از تجهیزات نامناسب برای گریس کاری

اشتباه: استفاده از ابزارهای نامناسب برای تزریق گریس، مانند تفنگ گریس غیردقیق.

تأثیر: استفاده از تجهیزات نامناسب میتواند منجر به تزریق نادرست گریس (مثلاً بیش از حد یا کمتر از حد) شود که به طور مستقیم بر عملکرد بلبرینگ تأثیر میگذارد.

10. گریس کاری دستی بدون دانش کافی

اشتباه: انجام گریس کاری به صورت دستی توسط افراد بدون آموزش کافی.

تأثیر: عدم دانش کافی در مورد فرآیند گریس کاری و ویژگیهای بلبرینگها میتواند به انتخاب نادرست روانکار، مقدار نامناسب و سایر اشتباهات منجر شود که به خرابی زودرس بلبرینگها میانجامد.

11. نادیده گرفتن نشانههای اولیه خرابی

اشتباه: عدم توجه به علائم اولیه خرابی بلبرینگ مثل صداهای غیرمعمول، لرزش یا افزایش حرارت.

تأثیر: نادیده گرفتن این علائم میتواند به خرابیهای جدیتر و خرابی کامل بلبرینگ منجر شود.

نتیجهگیری

روغن کاری و گریس کاری صحیح بلبرینگها به دانش، دقت و استفاده از مواد و ابزارهای مناسب نیاز دارد. با اجتناب از این اشتباهات رایج و پیروی از رویههای استاندارد، میتوان عمر بلبرینگها را افزایش داد و عملکرد بهینه آنها را تضمین کرد. همچنین، نگهداری پیشگیرانه و برنامهریزی مناسب برای روانکاری بلبرینگها میتواند از بسیاری از مشکلات جلوگیری کند.

جمعبندی

در مقاله بالا به سوالات زیر پاسخ صحیح دادهایم:

- تعریف گریس کاری بلبرینگ

- روانکاری بلبرینگ چگونه است؟

- نحوه روانکاری بیرینگ چیست؟

- اصول روانکاری بلبرینگ و رولبرینگ

- اشتباهات در روغن کاری بلبرینگ صنعتی

- مزایای روغن کاری بلبرینگ

- چه روانکاری برای بلبرینگ و رولبرینگ استفاده کنیم؟

- 🔍 آیا میدانید کدهای روی بستهبندی گریسهای SKF چه میگویند؟

با شناخت این کدها، گریس مناسب برای تجهیزات خود را به راحتی انتخاب کنید و عمر دستگاههایتان را افزایش دهید! 🛠

🎯 کدهای گریس SKF پیچیده به نظر میرسند؟

نگران نباشید! با راهنمای ساده ما، میتوانید بهترین گریس را برای هر شرایط کاری انتخاب کنید. 📊

🚀 کدهای روی گریس SKF مثل یک نقشه گنج هستند!

یاد بگیرید چگونه آنها را بخوانید و بهترین عملکرد را از تجهیزات خود بگیرید. 💡

💡 راز انتخاب گریس مناسب در کدهای SKF نهفته است!

با ما همراه باشید تا همه چیز را در مورد این کدها بدانید و از سلامت دستگاههایتان اطمینان حاصل کنید. 🔧

🛠 بلد باشید کدهای گریس SKF را بخوانید!

با انتخاب درست، هم در زمان صرفهجویی کنید و هم در هزینههای تعمیرات. ⏱

دیدگاهتان را بنویسید